09Г2С расшифровка марки стали

| Сталь марки 09Г2С (отечественные аналоги 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С) | |||||

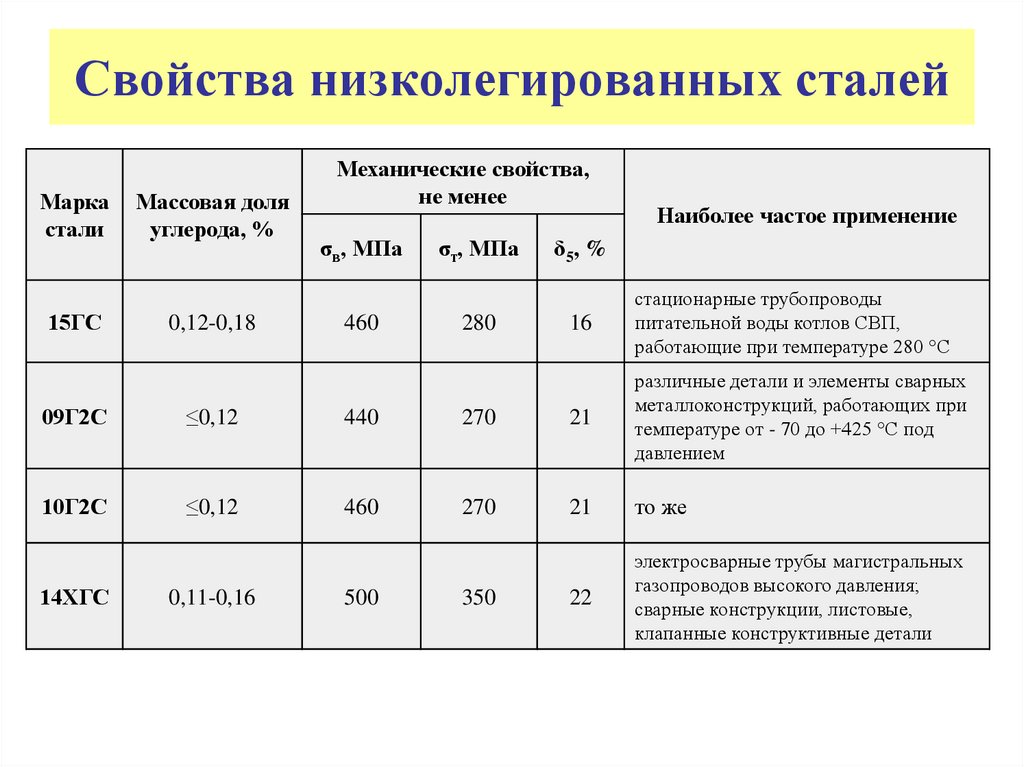

| Класс: Сталь конструкционная низколегированная для сварных конструкций, марка стали 09Г2С широко применяется при производстве труб и другого металлопроката. | |||||

| Использование в промышленности: различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |||||

| Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 8239-89, ГОСТ 8240-97. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-94, ГОСТ 19904-90. Полоса ГОСТ 103-2006, ГОСТ 82-70. Поковки и кованные заготовки ГОСТ 1133-71. | |||||

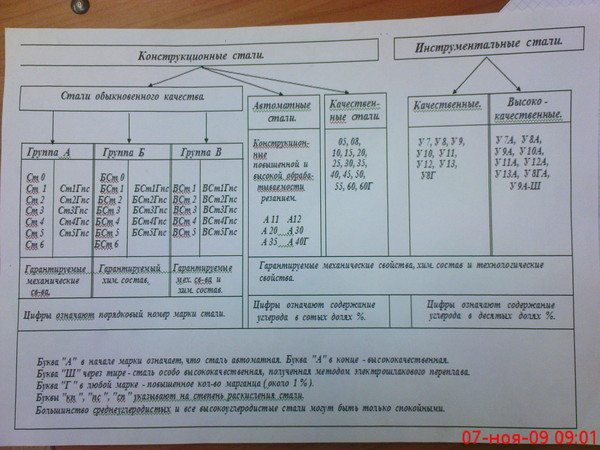

| Расшифровка марки 09Г2С: Обозначение 09Г2С означает, что в стали присутствует 0,09% углерода, поскольку 09 идет до букв, далее следует буква «Г» которая означает марганец, а цифра 2 – процентное содержание до 2% марганца. | |||||

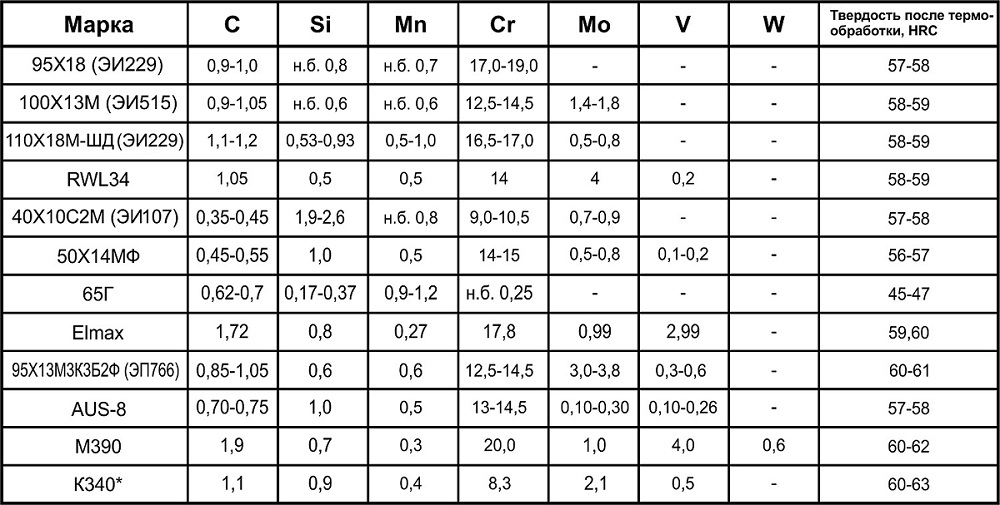

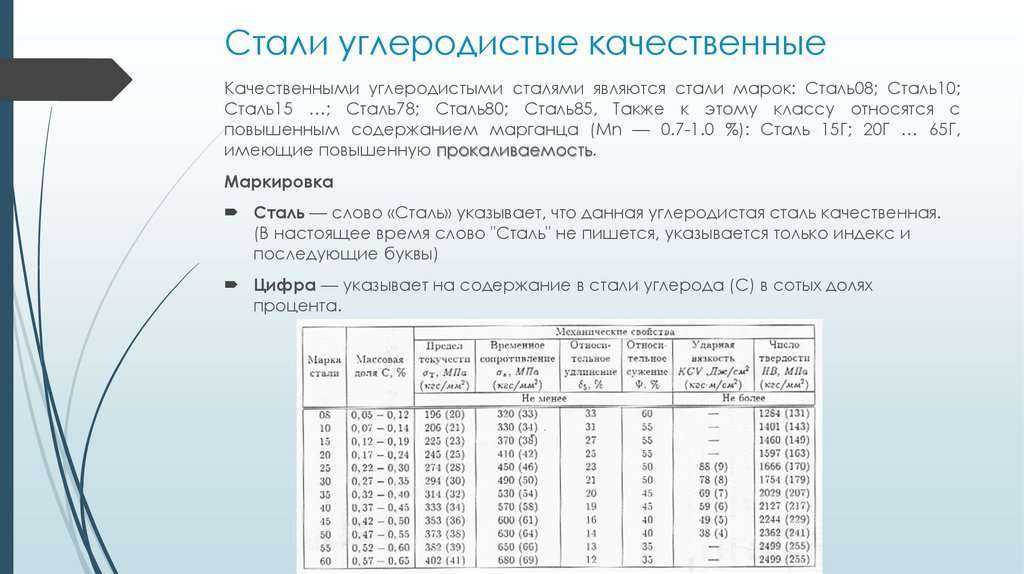

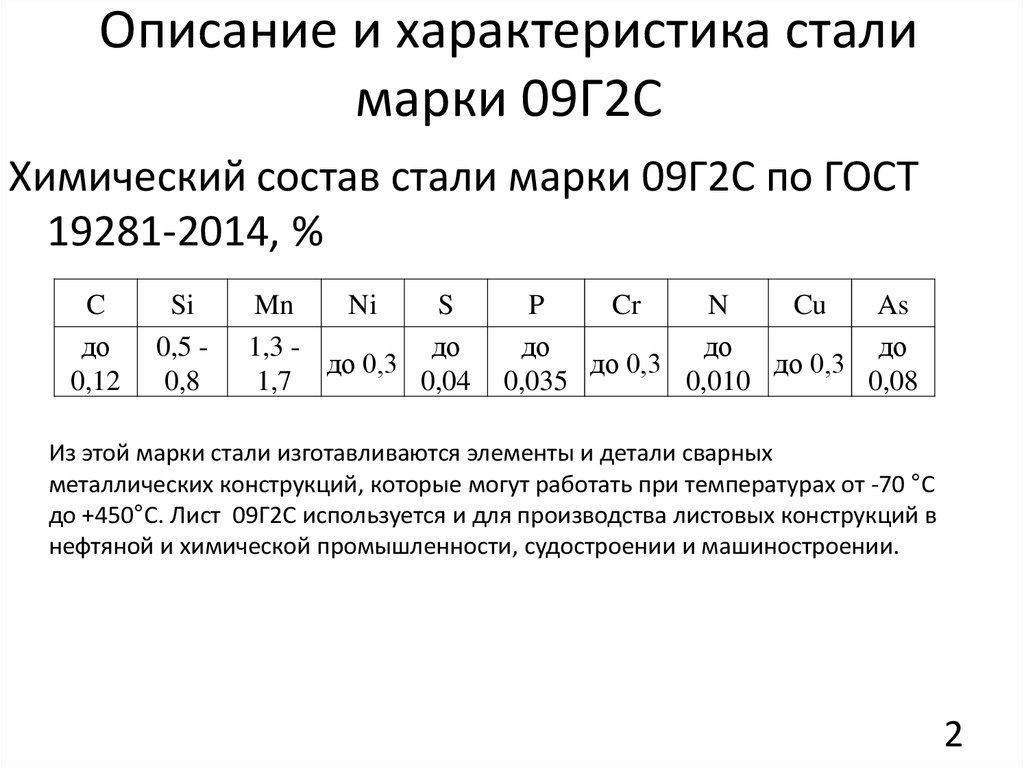

| Химический состав в % стали марки 09Г2С | ||

| C | до 0,12 | |

| Si | 0,5 — 0,8 | |

| Mn | 1,3 — 1,7 | |

| Ni | до 0,3 | |

| S | до 0,04 | |

| P | до 0,035 | |

| Cr | до 0,3 | |

| N | до 0,008 | |

| Cu | до 0,3 | |

| As | до 0,08 | |

| Fe | ~96-97 | |

| Зарубежные аналоги марки стали 09Г2С | ||

| Германия | 13Mn6, 9MnSi5 | |

| Япония | SB49 | |

| Китай | 12Mn | |

| Болгария | 09G2S | |

| Венгрия | Vh3 | |

| Румыния | 9SiMn16 | |

| Свойства и полезная информация: |

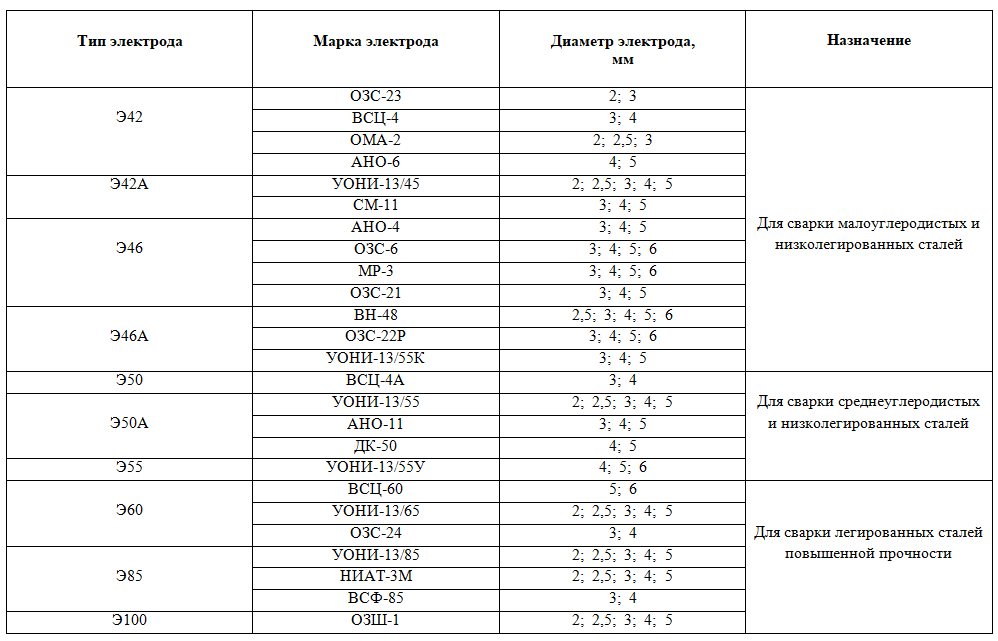

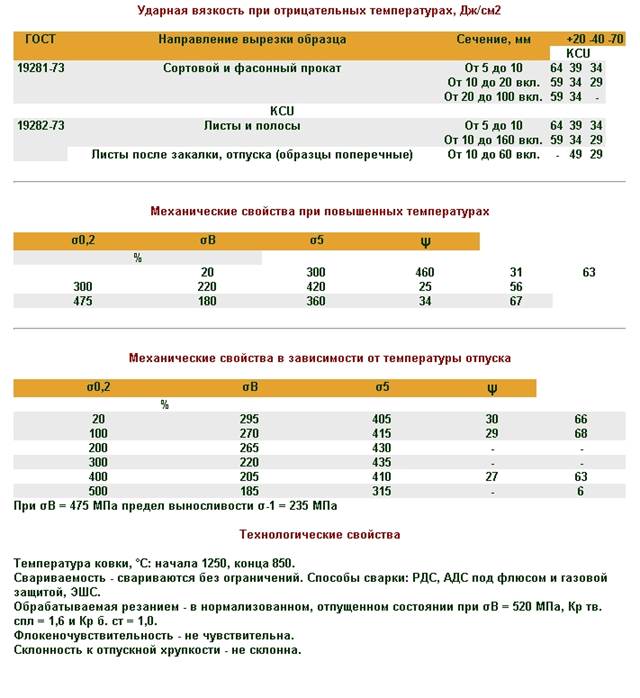

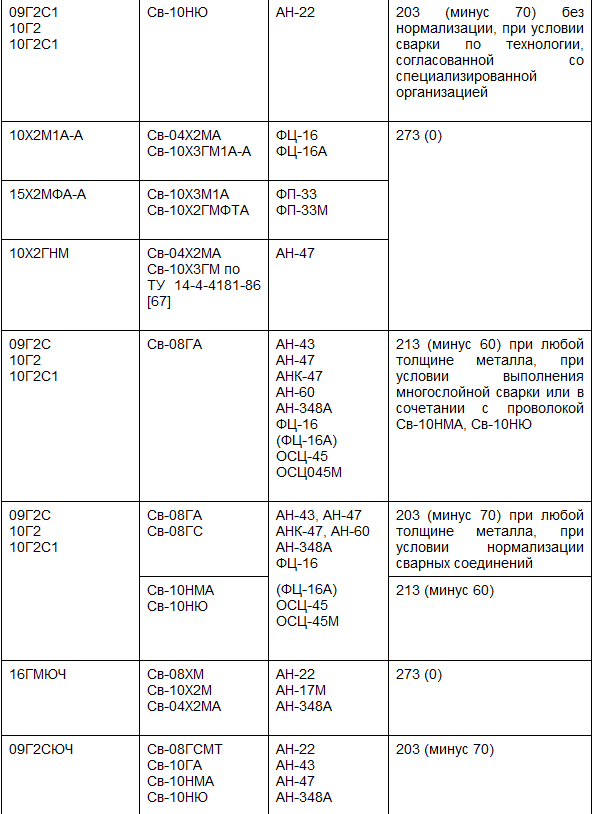

| Удельный вес 09Г2С: 7,85 г/см3 Температура критических точек: Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 Свариваемость материала: без ограничений.  Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС. Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС.Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура ковки, °С: начала 1250, конца 850. Обрабатываемость резанием: в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6 Предел текучести σ0,2 МПа (по ГОСТ 5520-79 ) при разных температурах: 250 °С=225 МПа, 300 С=195 МПа, 350 С=175 МПа, 400 С=155 МПа |

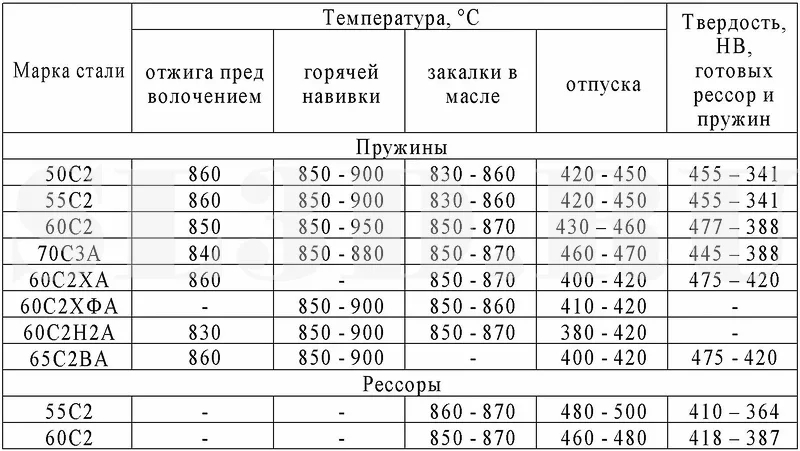

| Механические свойства стали 09Г2С при Т=20oС | |||||

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2 (МПа) | σВ (МПа) | δ 5 (%) |

| 19281-73 | Сортовой и фасонный прокат | до 10 | 345 | 490 | 21 |

| 19282-73 | Листы и полосы (Образцы поперечные) | от 10 до 20 вкл. от 20 до 32 вкл. от 32 до 60 вкл. от 60 до 80 вкл. от 80 до 160 вкл. | 325 305 285 275 265 | 470 460 450 440 430 | 21 21 21 21 21 |

| 19282-73 | Листы после закалки, отпуска (Образцы поперечные) | от 10 до 32 вкл. от 32 до 60 вкл. | 365 315 | 490 450 | 19 21 |

| 17066-80 | Листы горячекатаные | 2-3,9 | 490 | 17 | |

| Ударная вязкость KCU (Дж/см3) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -40 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл.  от 20 до 100 вкл. | 64 59 59 | 39 34 34 | 34 29 — |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. | 64 59 | 39 34 | 34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | — | 49 | 29 | |

| Механические свойства 09Г2С при повышенных температурах | ||||

| Темп. испытания, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Механические свойства в зависимости от темп. °С отпуска °С отпуска | ||||

| Темп. отпуска, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Листы толщиной 34 мм в состоянии поставки HB 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | — | — |

| 300 | 220 | 435 | — | — |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | — | 63 |

| Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости. Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (δобщ) и равномерного (δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям (σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой. При всех уровнях прочности все показатели технологической пластичности ДФМС (σ0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями. Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки. ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла. В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д. Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). |

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ 0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

| _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 5520-79 | Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия | ||||||||||

| Россия | ГОСТ 10705-80 | Трубы стальные электросварные. Технические условия | ||||||||||

| Россия | ГОСТ 10885-85 | Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 14249-89 | Сосуды и аппараты. Нормы и методы расчета на прочность | ||||||||||

| Россия | ГОСТ 17066-94 | Прокат тонколистовой из стали повышенной прочности. Технические условия | ||||||||||

| Россия | ГОСТ 19281-2014 | Прокат повышенной прочности. Общие технические условия Общие технические условия | ||||||||||

| Россия | ГОСТ 32678-2014 | Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия | ||||||||||

Механические свойства стали 09Г2С

Сталь 09Г2С, твердость которой по Бринеллю - 450-490 МПа, одна из самых востребованных в строительстве для возведения конструкций и сооружений. Но это не единственное преимущество стали. При удельном весе в 7,85 г/см3 после обработки и получения 2-фазной структуры, сталь приобретает высокий уровень предела выносливости при одновременном увеличении (в 3,0-3,5 р.) циклов до структурного разрушения.

Свойства по стандарту ГОСТ 5520-79

| Сортамент | Толщина, мм |

Временное сопротивление разрыву, σв, МПа* |

Предел текучести для остаточной деформации, σт, МПа |

| Листы | до 10 | > 490 |

> 345 |

| Листы | 10 - 20 | > 470 | > 325 |

| Листы | 20 - 32 | > 460 | > 305 |

| Листы | 32 - 60 | > 450 | > 285 |

| Листы | 60 - 80 | > 440 | > 275 |

| Листы | 80 - 160 | > 430 | > 265 |

* По требованию потребителя временное сопротивление не должно превышать 640 МПа

Относительное удлинение при разрыве (δ5) для листов всех толщин - не менее 21%. Для проката толщиной менее 8 мм допускается снижение относительного удлинения на 1% на 1 мм уменьшения толщины, для проката толщиной более 20 мм - снижение относительного удлинения на 0,25% на 1 мм увеличения толщины, но не более чем на 2%

Для проката толщиной менее 8 мм допускается снижение относительного удлинения на 1% на 1 мм уменьшения толщины, для проката толщиной более 20 мм - снижение относительного удлинения на 0,25% на 1 мм увеличения толщины, но не более чем на 2%

Испытание на изгиб в холодном состоянии для листов всех толщин: d=2a, где a - толщина образца, d - диаметр оправки

Нормы ударной вязкости KCU, Дж/см2

| Сортамент | Толщина, мм |

При температуре +20 °C |

При температуре -40 °C |

При температуре -70 °C |

| Листы | 5 - 10 | > 64 |

> 39 |

> 34 |

| Листы | 10 - 160 | > 59 |

> 34 |

> 29 |

Норма ударной вязкости после старения при температуре +20 °C для листов всех толщин - не менее 29%

Нормы ударной вязкости KCV, Дж/см2

|

При температуре +20 °C |

При температуре 0 °C |

| > 39 |

> 29 |

Свойства по стандарту ГОСТ 10705-80

| Сортамент |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, %* |

| Термически обработанная продукция | |||

| Трубы |

> 490 |

> 343 |

> 20 |

| Без термической обработки | |||

| Трубы |

> 490 |

> 323 | > 18 |

* По требованию заказчика для труб диаметром от 10 до 60 мм относительное удлинение увеличивается на 3% по сравнению с нормами, приведенными в таблице

Нормы ударной вязкости KCU, Дж/см2**

| Сортамент |

При температуре +20 °C |

При температуре -20 °C |

| Трубы | > 78,4 |

> 39,2 |

** только для термически обработанных труб

Свойства по стандарту ГОСТ 14249-89

| Сортамент |

Температура стенки сосуда или аппарата, °C |

Временное сопротивление разрыву, σв, МПа (кгс/см2) |

Предел текучести для остаточной деформации, Re, МПа (кгс/см2) |

| При толщине стенки до 32 мм | |||

| Сосуд, аппарат | 20 | 470 (4700) | 300 (3000) |

| Сосуд, аппарат | 100 | 425 (4250) | 265,5 (2565) |

| Сосуд, аппарат | 150 | 430 (4300) | 256,5 (2565) |

| Сосуд, аппарат | 200 | 439 (4390) | 247,5 (2475) |

| Сосуд, аппарат | 250 | 444 (4440) | 243 (2430) |

| Сосуд, аппарат | 300 | 445 (4450) | 226,5 (2265) |

| Сосуд, аппарат | 350 | 441 (4410) | 210 (2100) |

| Сосуд, аппарат | 375 | 425 (4250) | 199,5 (1995) |

| Сосуд, аппарат | 400 | - | 183 (1830) |

| При толщине стенки более 32 мм | |||

| Сосуд, аппарат | 20 | 440 (4400) | 280 (2800) |

| Сосуд, аппарат | 100 | 385 (3850) | 240 (2400) |

| Сосуд, аппарат | 150 | 430 (4300) | 231 (2310) |

| Сосуд, аппарат | 200 | 439 (4390) | 222 (2220) |

| Сосуд, аппарат | 250 | 444 (4440) | 218 (2180) |

| Сосуд, аппарат |

300 |

445 (4450) | 201 (2010) |

| Сосуд, аппарат |

350 |

441 (4410) | 185 (1850) |

| Сосуд, аппарат |

375 |

425 (4250) | 174 (1740) |

| Сосуд, аппарат |

400 |

- | 158 (1580) |

| Сосуд, аппарат |

410 |

- | 156 (1560) |

| Сосуд, аппарат |

420 |

- | 138 (1380) |

Допускаемое напряжение при растяжении, σ, МПа (кгс/см2) при температуре,°C*:

| +20 | +100 | +150 | +200 | +250 | +300 | +350 | +375 | +400 | +410 | +420 | +430 | +440 | +450 | +460 | +470 | +480 |

| При толщине стенки до 32 мм | ||||||||||||||||

| 196 (1960) | 177 (1770) | 171 (1710) | 165 (1650) | 162 (1620) | 151 (1510) | 140 (1400) | 133 (1330) | 122 (1220) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

| При толщине стенки более 32 мм | ||||||||||||||||

| 183 (1830) | 160 (1600) | 154 (1540) | 148 (1480) | 145 (1450) | 134 (1340) | 123 (1230) | 116 (1160) | 105 (1050) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

* При температуре ниже +20 °С допускаемые напряжения принимают такими же, как при +20 °С, при условии допустимого применения материала при данной температуре

Свойства по стандарту ГОСТ 17066-94

|

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ, % |

| Горячекатаный прокат* | ||

| > 490 |

> 345 |

> 19 |

| Холоднокатаный прокат* | ||

| > 460 | > 345 | > 19 |

* для проката толщиной 0,5 - 3,9 мм и шириной не менее 500 мм

Изгиб до параллельности сторон для горячекатаного и холоднокатаного проката: d=2a, где a - толщина образца, d - диаметр оправки

Свойства по стандарту ГОСТ 19281-2014

| Класс прочности | Толщина, мм |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

| Для сортового и фасонного проката | ||||

| 265 | все | > 430 | > 265 | > 21 |

| 295 | 20 - 32 |

> 430 |

> 295 | > 21 |

| 325 |

все |

> 450 | > 325 | > 21 |

| 345 | все |

> 480 |

> 345 | > 21 |

| Для листового проката | ||||

| 265 | 20 - 160 | > 450 | > 265 | > 21 |

| 295 | 20 - 32 | > 430 | > 295 | > 21 |

| 315 | 20 - 60 | > 450 | > 315 | > 21 |

| 325 | 10 - 20 | > 470 | > 325 | > 21 |

| 345 | до 10 | > 490 | > 345 |

> 21 |

| 375 | 10 - 32 | > 510 | > 375 | > 20 |

Изгиб до параллельности сторон для листового, сортового и фасонного проката всех категорий прочности: d=2a, где a - толщина образца, d - диаметр оправки

Нормы ударной вязкости KCU, Дж/см2

| Класс прочности | Толщина, мм |

При температуре -70 °C |

При температуре -40 °C |

При температуре -20 °C |

При температуре 0 °C |

При температуре +20 °C |

| Для сортового и фасонного проката | ||||||

| 265 | 20 - 32 | - | > 29 | - | - | - |

| 265 | 32 - 100 | - | > 29 | - | - | > 59 |

| 295 | 20 - 32 | - | > 29 | - | - | - |

| 325 | до 5 | > 34 | > 34 | > 34 | > 34 | > 64 |

| 325 | 5 - 10 | > 34 | > 39 | > 34 | > 34 | > 64 |

| 325 | 10 - 20 | > 29 | > 39 | > 34 | > 34 | > 59 |

| 345 | до 5 | > 34 | > 39 | > 40 | > 40 | > 64 |

| 345 | 5 - 10 | > 29 | > 39 | > 40 | > 40 | > 64 |

| Для листового проката | ||||||

| 265 | 20 - 160 | > 29 | > 34 | - | - | > 59 |

| 295 | 20 - 32 | > 24 | > 29 | - | - | > 59 |

| 315 | 20 - 60 | > 24 | > 29 | - | - | > 59 |

| 325 | 10 - 20 | > 29 | > 34 | - | - | > 59 |

| 345 | до 5 | > 29 | > 39 | - | - | > 64 |

| 345 | 5 - 10 | > 34 | > 39 | - | - | > 64 |

| 375 | 10 - 32 | > 29 | > 39 | - | - | - |

Нормы ударной вязкости после механического старения для листового, сортового и фасонного проката всех категорий прочности - не менее 29 Дж/см2

Нормы ударной вязкости KCV, Дж/см2*

|

Класс прочности |

При температуре -20 °C |

При температуре 0 °C |

| 325 |

> 34 |

> 34 |

| 345 | > 40 |

> 40 |

* только для сортового и фасонного проката

Свойства по стандарту ГОСТ 32678-2014

| Сортамент |

Временное сопротивление разрыву, σв, МПа* |

Предел текучести для остаточной деформации, σт, МПа* |

Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||

| Трубы | > 470 |

> 265 |

> 21 |

| Без термической обработки** | |||

| Трубы | > 315 | > 216 | > 5 |

* По согласованию между производителем и заказчиком: временное сопротивление разрыву - не менее 441 МПа, предел текучести для остаточной деформации - не менее 245 МПа

** Механические свойства труб без термической обработки устанавливают по согласованию между изготовителем и потребителем. В случае отсутствия такого согласованияbпроизводство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице

В случае отсутствия такого согласованияbпроизводство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь 09Г2С/Ауремо

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп вст4пс St0 ВСТ2ПС ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10 пс 15 тыс. 18кп 20пс 35 55 05кп 08У 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (Статья 10) 12К 15пс 20 тыс. 25 45 60 08кп 10кп 15 16К 20кп 30 50 0sV 60С2 60S2XA 50HFA 60С2А 60С2ХФА 65С2ВА 85 55HGR 65 70С3А 55С2 60G 60С2Н2А 65G 70 75 SHX15 Шх25СГ SHX4 А12 А20 А40Г А30 10ХНДП 14G2AF 15G2AFDпс 17ГС 18G2AFps 09G2 10G2BD 10HSND 12ГС 15Г2СФД 16ГС 35ГС 14ХГС Сталь 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14G2 16G2AF 17Г1С 25Г2С 10G2 14Х2ГМР 15HF 18Х2Н4МА 20G 20Х2Н4А 20HGR 20ХН2М (20ХНМ) 30G 30HGS 30ХН2МА 34ХН3М 35X 38Х2х4М 38ХА 38XMA 3Х3М3Ф 40X 40ХФА 45ХН 50G2 12ХН2 15X 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30Хh3МФА 33HS 35ХН1М2ФА 38Х2НМ 40G 40Х2Н2МА 40XH 45G 45XN2MFA 50X 12ХН2А 18HGT 20ХГНР 20XN4FA 25HGT 30X 30ХГСН2А 30ХН3А 34ХН1М 35G 36Х2Н2МФА 38X2НМФ 38ХГН 38ХН3МА 40G2 40ХН2МА 45Г2 47ГТ 50XH 12Х2х5А 12ХН3А 15G 18Х2Н4ВА 20X 20XH 20ХНР 30HGT 30ХН3М2ФА 35Г2 35ХГСА 38Х2х3МА 38ХН3МФА 40ХС 45X 50G

18кп 20пс 35 55 05кп 08У 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (Статья 10) 12К 15пс 20 тыс. 25 45 60 08кп 10кп 15 16К 20кп 30 50 0sV 60С2 60S2XA 50HFA 60С2А 60С2ХФА 65С2ВА 85 55HGR 65 70С3А 55С2 60G 60С2Н2А 65G 70 75 SHX15 Шх25СГ SHX4 А12 А20 А40Г А30 10ХНДП 14G2AF 15G2AFDпс 17ГС 18G2AFps 09G2 10G2BD 10HSND 12ГС 15Г2СФД 16ГС 35ГС 14ХГС Сталь 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14G2 16G2AF 17Г1С 25Г2С 10G2 14Х2ГМР 15HF 18Х2Н4МА 20G 20Х2Н4А 20HGR 20ХН2М (20ХНМ) 30G 30HGS 30ХН2МА 34ХН3М 35X 38Х2х4М 38ХА 38XMA 3Х3М3Ф 40X 40ХФА 45ХН 50G2 12ХН2 15X 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30Хh3МФА 33HS 35ХН1М2ФА 38Х2НМ 40G 40Х2Н2МА 40XH 45G 45XN2MFA 50X 12ХН2А 18HGT 20ХГНР 20XN4FA 25HGT 30X 30ХГСН2А 30ХН3А 34ХН1М 35G 36Х2Н2МФА 38X2НМФ 38ХГН 38ХН3МА 40G2 40ХН2МА 45Г2 47ГТ 50XH 12Х2х5А 12ХН3А 15G 18Х2Н4ВА 20X 20XH 20ХНР 30HGT 30ХН3М2ФА 35Г2 35ХГСА 38Х2х3МА 38ХН3МФА 40ХС 45X 50G

Описание

Сталь 09Г2С

Сталь 09Г2С : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Характеристики стали 09Г2С.

Общие сведения о стали 09Г2С

| Марка-заменитель | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| сталь: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вид поставки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Труба 09Г2с, лист 09Г2с, круг 09Г2с, балка 09Г2с, швеллер 09Г2с, уголок 09Г2с, сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 17-251, ГОСТ 2590-251 8240−72. Лист толстолистовой ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-76, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74. Полоса ГОСТ 103-76, ГОСТ 82-70. Поковки и кованые заготовки ГОСТ 1133-71. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Применение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до + 425 °С. из стали 09Г2С

Механические свойства стали 09Г2С

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Технологические свойства 09G2S Сталь

Ударная вязкость стали 09Г2СУдарная вязкость, тыс. ед. | +20 | -40 | -70 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 19281-73. Профили и профили сечением 5−10 мм. | 64 | 39 | 34 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 19281-73. Профили и профили сечением 10-20 мм. | 59 | 34 | 29 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 19281-73. Профили и профили сечением 20−100 мм. Профили и профили сечением 20−100 мм. | 59 | 34 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 19282-73. Листы и полосы сечением 5−10 мм. | 64 | 39 | 34 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 19282−73. Листы и полосы сечением 10-160 мм. | 59 | 34 | 29 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 19282-73. Листы после закалки, отпуска (крестовые образцы) сечением 10−60 мм | 49 | 29 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел выносливости стали 09Г2С

| σ -1 , МПа | σ В , МПа |

| 235 | 475 |

Предел текучести стали 09Г2С

| Температура испытания, °С/σ 0,2 | ||||||

| 250 | 300 | 350 | 400 | |||

| 225 | 195 | 175 | 155 | |||

Физические свойства стали 09Г2С

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 11,4 | 12,2 | 12,6 | 13,2 | 13,8 |

Источник: Марка сталей и сплавов

Источник: www. manual-steel.ru/09G2S.html Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВЦ-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (СВ-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х3М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х3Г2СР Сталь 20ХГ2С Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х3Г2АЮ Сталь 22Х3Г2Р Сталь 23Х3Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32г2рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь САФ-690 (Северсталь-690) Сталь Х56

manual-steel.ru/09G2S.html Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВЦ-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (СВ-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х3М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х3Г2СР Сталь 20ХГ2С Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х3Г2АЮ Сталь 22Х3Г2Р Сталь 23Х3Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32г2рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь САФ-690 (Северсталь-690) Сталь Х56

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 09Г2С |

| Обозначение ГОСТ латинское | 09G2C |

| Транслитерация | 09Г2С |

| Химические элементы | 09Мн2С |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 09Г2СА |

| Обозначение ГОСТ латинское | 09G2CA |

| Транслитерация | 09Г2СА |

| Химические элементы | 09Мн2С |

Описание

Сталь 09Г2С применяется: для изготовления различных деталей и сварных стальных элементов, работающих при температуре от -70 до +425 °С; паровые котлы, аппараты и сосуды, работающие под давлением при температуре от -70 до +450 °С; ответственные листовые сварные конструкции химическое и нефтяное машиностроение, судостроение; детали трубопроводной арматуры после закалки и отпуска; приварные переходы, фланцы, приварные тройники и другую арматуру трубопроводов, а также с рабочей температурой от -60°С до +350°С; в качестве основного слоя при изготовлении горячекатаных двухслойных коррозионно-стойких листов; горячекатаные лотковые и односельчанные профили для сельхозтехники; хладостойкие бесшовные горячедеформированные трубы для газлифтных систем и обустройства газовых месторождений; трубы электросварные диаметром 530 мм группы прочности С50 для строительства газопроводов, нефтепроводов и нефтепродуктопроводов; большие контейнеры; оборудование и трубопроводы ядерно-энергетических установок; стальной погонажный профиль для горно-шахтного оборудования.

Примечание

Сталь низколегированная силикомарганцевая. Степень раскисления — сп. Сталь

09Г2С обеспечивает классы прочности сортового, полосового и фасонного проката КП 265 толщиной от 20 до 100 мм, КП 295 толщиной от 20 до 32 мм., КП 325 толщиной до 20 мм., КП 345 в толщиной до 10 мм.

Сталь 09Г2С обеспечивает марки прочности листового, универсального широкополосного проката и гнутого профиля КП 265 с толщиной листа от 20 до 160 мм., КП 295 с толщиной от 20 до 32 мм., КП 325 с толщиной от 10 до 20 мм. мм., КП 345 толщиной до 10 мм. без использования дополнительной упрочняющей обработки.

При закалочной обработке (регламентной или контролируемой прокатке или ускоренном охлаждении) прокату подвергаются сечения до 60 мм. КП 315 и сечением от 10 до 32 мм КП 375.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В33 | ГОСТ 10885-85, ТУ 302. 02.009-89, ТУ 14-105-410-87, ТУ 14-1-1824-76, ТУ 14-1-2072-77, ТУ 14-1-5034-91, ТУ 14-1-5241-93, ТУ 302.02.036-89, ТУ 05764417-014-94, ТУ 0900-004-05764417-99, ТУ 05764417-041-95, ТУ 05764417-038-95, ТУ 14-1-5265-94, ТУ 14-1-4431-88, ТУ 302.02.122-91 02.009-89, ТУ 14-105-410-87, ТУ 14-1-1824-76, ТУ 14-1-2072-77, ТУ 14-1-5034-91, ТУ 14-1-5241-93, ТУ 302.02.036-89, ТУ 05764417-014-94, ТУ 0900-004-05764417-99, ТУ 05764417-041-95, ТУ 05764417-038-95, ТУ 14-1-5265-94, ТУ 14-1-4431-88, ТУ 302.02.122-91 |

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 12492.1-90, ГОСТ 12492.4-90 , ГОСТ 2590-2006, ГОСТ 2591-2006, ОСТ 5.9087-84, ТУ 14-15-146-85 |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 103-2006, ГОСТ 19282-73, ГОСТ 19903-90, ТУ 14-1-3023-80, ТУ 14-1-4632-93, ТУ 14-1-4667-89 |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 20295-85, ГОСТ 24950-81, ГОСТ 30563-98, ГОСТ 30564-98, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383- 2009 г. , СТО 79814898 105-2008, ТУ 14-3-1128-2000, ТУ 14-3-1393-86, ТУ 14-3-1473-87, ТУ 1380-001-08620133-93, ТУ 14-3-1618- 89, ТУ 14-3П-63-2002, ТУ 14-3Р-1430-2007, ТУ 1380-001-08620133-05, ТУ 14-159-1128-2008, ТУ 14-159-339-2009, ТУ 14- 3-1128-2005, ТУ 14-3Р-1471-2002, ТУ 1373-022-05757850-08, ТУ 14-161-184-2000, ТУ 14-3Р-44-2001, ТУ 1303-002-08620133-01 , ТУ 14-158-146-2004, ТУ 14-3-1573-96, ТУ 14-3Р-1128-2007, ТУ 14-3-500-76, ТУ 14-3-1654-89, ТУ 1303-007 -12281990-2015 , СТО 79814898 105-2008, ТУ 14-3-1128-2000, ТУ 14-3-1393-86, ТУ 14-3-1473-87, ТУ 1380-001-08620133-93, ТУ 14-3-1618- 89, ТУ 14-3П-63-2002, ТУ 14-3Р-1430-2007, ТУ 1380-001-08620133-05, ТУ 14-159-1128-2008, ТУ 14-159-339-2009, ТУ 14- 3-1128-2005, ТУ 14-3Р-1471-2002, ТУ 1373-022-05757850-08, ТУ 14-161-184-2000, ТУ 14-3Р-44-2001, ТУ 1303-002-08620133-01 , ТУ 14-158-146-2004, ТУ 14-3-1573-96, ТУ 14-3Р-1128-2007, ТУ 14-3-500-76, ТУ 14-3-1654-89, ТУ 1303-007 -12281990-2015 |

| Обработка металлов давлением. Поковки | В03 | ОСТ 26-01-135-81, СТ ЦКБА 010-2004 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 36-58-81, ОСТ 26-260.453-92, ОСТ 26-17-017-85 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Быки. Бланки. Плиты | В31 | ТУ 14-1-2379-78, ТУ 14-1-4992-91 |

| Прокат сортовой и фасонный | В32 | ТУ 14-1-5035-91, ТУ 14-2-849-89, ТУ 0950-090-00187895-96, ТУ 14-1-1271-75, ТУ 14-136-367-2008 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Fe | Медь | Н | Как | Ал | В | Ти | номер |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-2072-77 | ≤0,12 | ≤0,02 | ≤0,03 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | - | ≤0,03 | - |

| ГОСТ 19282-73 | ≤0,12 | ≤0,04 | ≤0,035 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | - | ≤0,03 | - |

| ГОСТ 17066-94 | ≤0,12 | ≤0,04 | ≤0,035 | 1,3-1,6 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,03 | ≤0,1 | ≤0,03 | ≤0,02 |

| ТУ 14-1-5034-91 | ≤0,12 | ≤0,035 | ≤0,03 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | - | ≤0,03 | - |

| ТУ 14-159-1128-2008 | ≤0,12 | ≤0,025 | ≤0,03 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | - | ≤0,03 | - |

ТУ 302. 02.122-91 02.122-91 | ≤0,12 | ≤0,01 | ≤0,012 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | - | - | - | - | - | - |

| ТУ 14-158-146-2004 | ≤0,12 | ≤0,015 | ≤0,02 | 1,3-1,7 | - | ≤0,6 | - | Остальные | - | ≤0,012 | - | - | - | - | - |

| ТУ 14-3-1573-96 | ≤0,12 | ≤0,035 | ≤0,035 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | - | - | - | - | - |

| ТУ 14-3Р-1128-2007 | ≤0,12 | ≤0,02 | ≤0,025 | 1,3-1,7 | ≤0,3 | 0,5-0,8 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | - | ≤0,05 | - | ≤0,03 | - |

Fe является основой.

По ГОСТ 17066-94 допускается массовая доля мышьяка до 0,015 %, при массовой доле фосфора не более 0,030 %.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается добавка алюминия и титана из расчета массовой доли в алюминиевом прокате - не более 0,050 %, титана - не более 0,030 %.

По ГОСТ 5520-79 массовая доля мышьяка может быть до 0,15 % при выплавке стали из керченской руды, при этом массовая доля фосфора не должна быть более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 302.02.122-91 химический состав приведен для стали марок 09Г2СА и 09Г2С-Ш. Суммарное содержание серы и фосфора не должно быть более 0,020%. Сталь марки 09Г2С по ТУ 302. 02.122-91 характеризуется массовой долей следующих элементов: серы ≤ 0,030 %, фосфора ≤ 0,035 %, при этом суммарная массовая доля серы и фосфора не должна быть более 0,060 %.

02.122-91 характеризуется массовой долей следующих элементов: серы ≤ 0,030 %, фосфора ≤ 0,035 %, при этом суммарная массовая доля серы и фосфора не должна быть более 0,060 %.

По ТУ 14-3-1573-96 углеродный эквивалент Se ≤ 0,46%.

По ТУ 14-158-146-2004 химический состав приведен для ковшовой пробы 1-го уровня качества труб. Для труб 2-го уровня качества в ковшовой пробе массовая доля серы ≤ 0,010 %, фосфора ≤ 0,015 %, азота ≤ 0,010 %.

По ТУ 14-1-2072-77 химический состав приведен для стали марки 09Г2С-Ш. При выплавке стали на расходуемые электроды в электросталеплавильных печах допускается содержание остаточного азота в металле до 0,15 %. При содержании азота более 0,008 % сталь независимо от категории должна выдерживать испытание на механическое старение по ГОСТ 19282.

По ТУ 14-1-5034-91 химический состав приведен для стали марки 09Г2С. По требованию потребителя массовая доля не должна превышать: серы - 0,025 % и фосфора - 0,025 %. Допускаемые отклонения по химическому составу - по ГОСТ 19281.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д 4 | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|

| Трубы бесшовные холоднодеформированные, термически обработанные в состоянии поставки по ГОСТ 30563-98 | ||||||||

| - | ≥265 | ≥470 | ≥21 | - | - | - | - | |

| Трубы электросварные прямошовные ТУ 1303-002-08620133-01 в состоянии поставки (в разрезе указана толщина стенки) | ||||||||

| 10-20 | - | ≥325 | 470-620 | ≥21 | - | - | ≥343 | - |

| 20-25 | - | ≥305 | 460-610 | ≥21 | - | - | ≥343 | - |

| 6-10 | - | ≥345 | 490-640 | ≥21 | - | - | ≥393 | - |

| Прутки и профили из высокопрочной стали в состоянии поставки по ГОСТ 19281-89 (указанный класс прочности) | ||||||||

| 20-100 | - | ≥265 | ≥430 | ≥21 | - | - | - | - |

| 20-32 | - | ≥295 | ≥430 | ≥21 | - | - | - | - |

| ≤20 | - | ≥325 | ≥450 | ≥21 | - | - | - | - |

| ≤10 | - | ≥345 | ≥480 | ≥21 | - | - | - | - |

Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥255 | ≥420 | ≥21 | - | - | ≥590 | - |

| Платы широкополосные и универсальные в состоянии поставки ГОСТ 19282-73 | ||||||||

| ≤10 | - | ≥345 | ≥490 | ≥21 | - | - | - | - |

| Прокат толстолистовой в состоянии поставки по др. 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 10-20 | - | ≥325 | ≥470 | ≥21 | - | ≥50 | ≥290 | - |

| Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥185 | ≥345 | - | - | - | - | - |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| - | 20 | ≥295 | ≥405 | ≥30 | - | ≥66 | - | - |

Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥265 | ≥430 | ≥21 | - | - | ≥590 | - |

| Платы широкополосные и универсальные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 10-20 | - | ≥325 | ≥470 | ≥21 | - | - | - | - |

| Прокат толстолистовой в состоянии поставки по др. 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 10-20 | - | ≥176 | ≥440 | ≥16 | - | ≥42 | - | - |

| Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥165 | - | - | - | - | - | - |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| - | 100 | ≥270 | ≥415 | ≥29 | - | ≥68 | - | - |

Заготовки после первичной термической обработки в состоянии поставки по прочим 302. 02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) 02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 100-300 | - | ≥245 | ≥450 | ≥19 | - | ≥42 | ≥390 | 120-179 |

| Платы широкополосные и универсальные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 20-32 | - | ≥305 | ≥460 | ≥21 | - | - | - | - |

| Прокат толстолистовой в состоянии поставки по др. 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 21-32 | - | ≥305 | ≥460 | ≥21 | - | ≥50 | ≥240 | - |

| Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥145 | - | - | - | - | - | - |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| - | 200 | ≥265 | ≥430 | - | - | - | - | - |

Заготовки после первичной термической обработки в состоянии поставки по прочим 302. 02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) 02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 300-500 | - | ≥245 | ≥430 | ≥17 | - | ≥35 | ≥390 | 120-179 |

| Платы широкополосные и универсальные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 32-60 | - | ≥285 | ≥450 | ≥21 | - | - | - | - |

| Прокат толстолистовой в состоянии поставки по др. 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 21-32 | - | ≥176 | ≥430 | ≥16 | - | ≥42 | - | - |

| Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥195 | ≥355 | - | - | - | - | - |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| - | 300 | ≥220 | ≥435 | - | - | - | - | - |

Заготовки после первичной термической обработки в состоянии поставки по прочим 302. 02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) 02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 100 | - | ≥245 | ≥470 | ≥22 | - | ≥48 | ≥490 | 143-179 |

| Платы широкополосные и универсальные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 60-80 | - | ≥275 | ≥440 | ≥21 | - | - | - | - |

| Прокат толстолистовой в состоянии поставки по др. 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 33-50 | - | ≥285 | ≥450 | ≥21 | - | ≥50 | ≥230 | - |

| Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥175 | - | - | - | - | - | - |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| - | 400 | ≥205 | ≥410 | ≥27 | - | ≥63 | - | - |

| Лист 2-18, 19-22 категорий, обработанный в состоянии поставки (ГОСТ 5520-79) и заготовок трубной арматуры из катаной и штампованной: Закалка в воду с 930-940 °С (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| ≤10 | 630-640 | ≥345 | ≥490 | ≥21 | - | - | ≥588 | 174-217 |

| Платы широкополосные и универсальные в состоянии поставки ГОСТ 19282-73 | ||||||||

| 80-160 | - | ≥265 | ≥430 | ≥21 | - | - | - | - |

Прокат толстолистовой в состоянии поставки по др. 14-1-5034-91. Образцы поперек направления прокатки 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 33-50 | - | ≥176 | ≥420 | ≥16 | - | ≥42 | - | - |

| Заготовки после первичной термической обработки в состоянии поставки по прочим 302.02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 20-160 | - | ≥155 | - | - | - | - | - | - |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| - | 500 | ≥185 | ≥315 | - | - | ≥63 | - | - |

| Лист 2-18, 19-22 категорий, обработанный в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из катаной и штампованной: Закалка в воду с 930-940 °С (выдержка в течение 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 10-20 | 630-640 | ≥325 | ≥470 | ≥21 | - | - | ≥588 | 174-217 |

Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 300 | - | ≥195 | ≥355 | - | - | - | - | - |

| Лист 2-18, 19-22 категорий, обработанный в состоянии поставки (ГОСТ 5520-79) и заготовок трубной арматуры из катаной и штампованной: Закалка в воду с 930-940 °С (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 20-32 | 630-640 | ≥305 | ≥460 | ≥21 | - | - | ≥588 | 167-207 |

| Заготовки после первичной термической обработки в состоянии поставки по прочим 302.02.122-91 (листы и листовые штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 300 | - | ≥175 | - | - | - | - | - | - |

| Лист 2-18, 19-22 категорий, обработанный в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из катаной и штампованной: Закалка в воду с 930-940 °С (выдержка в течение 2,5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 32-60 | 630-640 | ≥285 | ≥450 | ≥21 | - | - | ≥588 | 167-207 |

Заготовки после первичной термической обработки в состоянии поставки по др. 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) 302.02.122-91 (листы и листы штампованные заготовки - образцы поперечные, поковки продольные образцы) | ||||||||

| 300 | - | ≥155 | - | - | - | - | - | - |

| Лист 2-18, 19-22 категорий, обработанный в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из катаной и штампованной: Закалка в воду с 930-940 °С (выдержка в течение 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 60-80 | 630-640 | ≥275 | ≥440 | ≥21 | - | - | ≥588 | 143-197 |

| Прокат стальной. Нормализация при 930-950 °С | ||||||||

| - | - | ≥300 | ≥460 | ≥31 | - | ≥63 | - | - |

| Лист 2-18, 19-22 категорий, обработанный в состоянии поставки (ГОСТ 5520-79) и заготовки трубной арматуры из катаной и штампованной: Закалка в воду с 930-940 °С (выдержка в течение 2,5-4,0 часа в зависимости от толщины и веса заготовки) с последующим отпуском | ||||||||

| 80-160 | 630-640 | ≥265 | ≥430 | ≥21 | - | - | ≥588 | 143-197 |

Прокат стальной. Нормализация при 930-950 °С Нормализация при 930-950 °С | ||||||||

| - | - | ≥220 | ≥420 | ≥25 | - | ≥56 | - | - |

| Лист по ТУ 14-1-5241-93. Закалка + отпуск (образцы поперечные) | ||||||||

| 10-20 | - | ≥325 | ≥470 | ≥21 | - | - | - | - |

| Прокат стальной. Нормализация при 930-950 °С | ||||||||

| - | - | ≥180 | ≥360 | ≥34 | - | ≥67 | - | - |

| Лист по ТУ 14-1-5241-93. Закалка + отпуск (образцы поперечные) | ||||||||

| 20-32 | - | ≥295 | ≥430 | ≥21 | - | - | - | - |

| 32-50 | - | ≥265 | ≥430 | ≥21 | - | - | - | - |

| 8-10 | - | ≥345 | ≥490 | ≥21 | - | - | - | - |

Лист стальной горячекатаный в состоянии поставки. Без термической обработки Без термической обработки | ||||||||

| 2-3,9 | - | - | ≥490 | - | ≥17 | - | - | - |

| Пластины широкополосные и универсальные в состоянии поставки ГОСТ 19282-73. Закалка + Отпуск | ||||||||

| 10-32 | - | ≥365 | ≥490 | ≥19 | - | - | - | - |

| 32-60 | - | ≥315 | ≥450 | ≥21 | - | - | - | - |

| Сортовой прокат горячекатаный из стали диаметром мм. 80-173 Закалка в масло с 910-930 °С + Отпуск при 640-660 °С, охлаждение в воду или масло | ||||||||

| - | - | ≥300 | ≥460 | ≥24 | - | - | ≥600 | 120-179 |

| Лист стальной предварительно окрашенный из высокопрочной стали в состоянии поставки ГОСТ 17066-94 | ||||||||

| 0,5-3,9 | - | ≥345 | ≥490 | - | ≥19 | - | - | - |

| 0,5-3,9 | - | ≥345 | ≥460 | - | ≥19 | - | - | - |

| Трубы бесшовные горячедеформированные для нефти и газа по ТУ 14-3Р-44-2001 термически обработанные в состоянии поставки (группа Б - КСУ-40°С, группа Б - КТС-60°С) | ||||||||

| - | ≥265 | ≥470 | ≥21 | - | - | - | - | |

| - | ≥265 | ≥470 | ≥21 | - | - | ≥294 | - | |

| - | ≥265 | ≥470 | ≥21 | - | - | ≥294 | - | |

Трубы бесшовные горячедеформированные по пр. 14-159-1128-2008 в состоянии поставки (DH=57-219 мм, толщина стенки 4-25 мм) 14-159-1128-2008 в состоянии поставки (DH=57-219 мм, толщина стенки 4-25 мм) | ||||||||

| - | ≥265 | 470-588 | ≥21 | - | - | - | - | |

| Труба бесшовная горячедеформированная хладостойкая по ГОСТ 30564-98, ТУ 14-3П-1128-2007, ТУ 14-3-1128-2000 при поставке | ||||||||

| - | ≥265 | ≥470 | ≥21 | - | - | - | - | |

| Трубы электросварные прямошовные нефтегазовые в поставке по ТУ 14-3-1573-96 (образцы поперечные; сечение колонны - наружный диаметр. толщина стенки; на графике значение KCU KCU-40 °С) | ||||||||

| 530 (7-12) | - | ≥340 | ≥490 | ≥20 | - | - | ≥294 | - |

| Трубы электросварные прямошовные нефтегазовые в поставке по ТУ 14-3-1573-96 (образцы поперечные; сечение колонны - наружный диаметр; на графике значение KCU KCU-60 °С) | ||||||||

| 630, 720, 820, 1020 | - | ≥340 | ≥490 | ≥20 | - | - | ≥294 | - |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о Б | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| д 4 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | а, 10-6 1/°С |

|---|---|

| 100 | 114 |

| 200 | 122 |

| 300 | 126 |

| 400 | 132 |

| 500 | 132 |

| 700 | 138 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД.

|

Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей. Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.