Нож из дисковой пилы по дереву

Нож из дисковой пилы | Сделай сам своими руками

Я решили написать статью о том, как сделать нож. Главная идея заключается в том, что все работы будут проводиться вручную (за исключением сверления и термической обработки). Идея возникла потому, что есть множество статей, где говорится, что для изготовления ножа достаточно иметь под рукой несколько напильников и дрель, или что-то наподобие этого. Мне было интересно узнать, сколько времени займет весь процесс, и не придется ли жульничать и воспользоваться электроинструментами. Создавая нож таким образом я получил прекрасный опыт. Вся работа заняла намного больше времени, чем я ожидал. И по окончанию я проникся новым уважением к людям, которые изготавливают ножи вручную. В целом, я доволен результатом, и надеюсь, что эта статья поможет всем, кто захочет попробовать сделать нож своими руками.

Создание макета ножа

Я попробовал сделать нож максимальной величины, использовав дизайн, контуры которого максимально подходят под размеры диска. Благодаря макету ножа, сделанному мной из плотной бумаги, мне было легко перенести его очертания на поверхность. Для этой процедуры я использовал маркер с тонким стержнем. Это может показаться мелочью, но, по-моему, эта деталь важна. По сравнению с обычным маркером, тонкий оставляет более точную линию. Если линия будет слишком толстой, то при выпиливании заготовки можно будет ошибиться.

Вырезание заготовки

Закрепив диск на рабочем столе, я начал вырезать приблизительную форму лезвия, используя прямые надрезы. Если вы никогда не пользовались ножовкой по металлу, убедитесь, что ее лезвие закреплено правильно, зубья должны быть направлены вперед. Ножовка должна резать при нажиме «от себя».

Выпиливание изгибов

Для того чтобы вырезать изогнутый участок ручки, для удобства пришлось сделать несколько перпендикулярных коротких надрезов вдоль всего изгиба. Затем, работая ножовкой под небольшим углом, я срезал каждый кусок. С помощью коротких надрезов намного легче вырезать изгибы.

С помощью коротких надрезов намного легче вырезать изгибы.

Первичная обработка напильником

Для улучшения формы заготовки я прикрепил брусок древесины к рабочему столу и зафиксировал на нем лезвие при помощи струбцин. Это позволило обработать края напильником. При этом лезвие было удобно и надежно закреплено. Напильник я использовал еще для определения участков, над которыми нужно больше поработать. Дизайн предусматривал небольшой изгиб обуха, и я прикладывал плоскую часть напильника, чтобы проверить ход работы над этим изгибом. Если бы на обухе был ровный участок, с помощью напильника его можно легко обнаружить.

Придание заготовке окончательной формы

Я использовал несколько видов напильников чтобы максимально приблизиться к форме, выведенной маркером. На этом этапе заготовка начала походить больше на нож и на глаз уже сложней было обнаружить изъяны. Если находилось место, над которым нужно поработать, я корректировал очертание при помощи маркера и затем обрабатывал заготовку до новой линии. Эта линия нужна была, чтобы не перестараться и не испортить дизайн. На последнем фото видно лезвие после придания ему формы при помощи напильника и наждачной бумаги. У меня нет фото, как я шлифую лезвие. На этом этапе были удалены следы, которые оставил напильник. Начинал я с зерна P150 и дошел до P220.

Эта линия нужна была, чтобы не перестараться и не испортить дизайн. На последнем фото видно лезвие после придания ему формы при помощи напильника и наждачной бумаги. У меня нет фото, как я шлифую лезвие. На этом этапе были удалены следы, которые оставил напильник. Начинал я с зерна P150 и дошел до P220.

Сверление хвостовика

Изначально я планировал сделать ребро заточки с высокой режущей кромкой, однако мне не захотелось испытывать мои ограниченные способности. Пильный диск изготовлен из достаточно тонкого материала, и мне бы не удалось напильником выточить ребро заточки с режущей кромкой, какое хотелось. К этой теме вернемся позже. На этом этапе я вымерил расположение заклепок, нанес керны и просверлил отверстия при помощи аккумуляторной дрели.

Подготовка к работе с режущей кромкой

Я нанес краску маркером вдоль будущей режущей кромки лезвия. Затем, используя сверло такой же толщины, что и лезвие, я нацарапал отметку точно посередине линии лезвия. На последнем изображении эта линия плохо видна, но она там есть. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать ее с неровным наклоном.

На последнем изображении эта линия плохо видна, но она там есть. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать ее с неровным наклоном.

Формирование режущей кромки

Для формирования режущей кромки я использовал напильник с крупной насечкой, на этом месте я понял, что не обладаю достаточными навыками для ручной выточки ребра заточки. Поэтому я выбрал вариант с более плавным углом, работая напильником от кромки и переходя к обуху. В этом я новичок, поэтому выбрал более консервативный метод снятия припуска. После того как режущая кромка была нормально выточена, я прошелся наждачной бумагой с зерном P220 по всему лезвию.

Готовое лезвие

Вот лезвие после придания формы, обработки напильником, наждачной бумагой. Готовое к термической обработке.

Закаливание

Прежде чем продолжить, я хотел бы отметить, что термообработку можно проводить и на открытом древесном огне, но я бы этого не рекомендовал. Все дело в том, что мне этот способ кажется небезопасным. Поэтому я воспользовался своим мини-горном. Если у вас ничего подобного нет, на самом деле, для термической обработки лезвия можно воспользоваться сторонними услугами. Есть некоторые предприятия, которые готовы выполнить термическую обработку. За деньги, разумеется. Объясню, как я это делал. Развел костер с помощью древесного сырья. В качестве кузнечных мех я использовал фен, присоединенный к трубе. Я включил фен и разогрел уголь до красна. Это не заняло много времени. Я поместил лезвие в костер и нагревал его, пока он не перестало магнититься. Затем закалил его в контейнере с арахисовым маслом. Последнее фото показывает, как выглядит лезвие после закаливания. Несмотря на то, что можно проводить термическую обработку на открытом огне, я ее не рекомендую.

Все дело в том, что мне этот способ кажется небезопасным. Поэтому я воспользовался своим мини-горном. Если у вас ничего подобного нет, на самом деле, для термической обработки лезвия можно воспользоваться сторонними услугами. Есть некоторые предприятия, которые готовы выполнить термическую обработку. За деньги, разумеется. Объясню, как я это делал. Развел костер с помощью древесного сырья. В качестве кузнечных мех я использовал фен, присоединенный к трубе. Я включил фен и разогрел уголь до красна. Это не заняло много времени. Я поместил лезвие в костер и нагревал его, пока он не перестало магнититься. Затем закалил его в контейнере с арахисовым маслом. Последнее фото показывает, как выглядит лезвие после закаливания. Несмотря на то, что можно проводить термическую обработку на открытом огне, я ее не рекомендую.

Отпуск

Затем наступило время провести отпуск лезвия. Сперва я очистил наждачной бумагой окалину, которая осталась после закаливания. Я выставил температуру в своей духовой печи на отметке в 190 градусов Цельсия и положил в нее лезвие на 1 час. Час спустя я выключил печь и оставил нож в ней остывать до комнатной температуры не открывая дверь духовки. Можно наблюдать светлый или бронзовый отлив, который лезвие приобретает после отпуска. После этой процедуры я обработал лезвие наждачной бумагой с зерном P220 и затем перешел на P400. На последнем фото я использую наждачную бумагу P400, обвернув ею брусок. Обработку произвожу от хвостовика к острию только в одном направлении. Такая обработка делает поверхность однородной.

Я выставил температуру в своей духовой печи на отметке в 190 градусов Цельсия и положил в нее лезвие на 1 час. Час спустя я выключил печь и оставил нож в ней остывать до комнатной температуры не открывая дверь духовки. Можно наблюдать светлый или бронзовый отлив, который лезвие приобретает после отпуска. После этой процедуры я обработал лезвие наждачной бумагой с зерном P220 и затем перешел на P400. На последнем фото я использую наждачную бумагу P400, обвернув ею брусок. Обработку произвожу от хвостовика к острию только в одном направлении. Такая обработка делает поверхность однородной.

Выпиливание заготовки рукояти

Используя лезвие в качестве образца, я нанес очертание рукоятки на деревянном бруске. Рукоять будет из орехового дерева. Здесь снова я воспользовался брусом и струбцинами, и отрезал два куска толщиной в 0,6 сантиметров каждый. В состоянии воодушевления я поторопился с разрезанием дерева. Подожди немного чтобы подумать о порядке действий, и я бы смог выполнить это с меньшими усилиями, и, вероятно, с лучшим результатом. Моей первой ошибкой была обрезка лишней части. Ее можно использовать для зажатия во время резки. Здесь проявилась моя неопытность, и, как следствие, проделан больший объем работы. Хотя, в конечном итоге, и удалось сделать две части, пригодные для рукояти.

Моей первой ошибкой была обрезка лишней части. Ее можно использовать для зажатия во время резки. Здесь проявилась моя неопытность, и, как следствие, проделан больший объем работы. Хотя, в конечном итоге, и удалось сделать две части, пригодные для рукояти.

Подготовка рукояти к склеиванию

Чтобы рукояти хорошо прилегали к хвостовику после проклейки эпоксидной смолой, при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей я сделал максимально плоской. Так точно не будет пробелов после склеивания. На этом месте я также определился с формой рукояти, и чтобы окончательно убедится в этом, я нанес ее примерные очертания. Затем я снова перенес очертания хвостовика на деревянную часть рукояти. Выпилил лобзиком примерную форму на одной из частей, и затем, приложив ее к другой, перенес контур на вторую. Эта операция дала мне возможность сделать примерно одинаковые части, что будет удобным при склейке. На последнем фото изображена примерка, чтобы проверить, все части хвостовика покрываются деревом.

Формирование верхней части рукояти

Снова наступило время для работы наждачной бумагой и придания более точной формы. На этом этапе важно окончательно сформировать форму для оковки или верхнюю часть рукояти, потому что после приклеивания, ее будет сложней обрабатывать. А также обрабатывая эти части после склеивания, можно поцарапать клинок. Поэтому я добился окончательного формирования и обработки этой части при помощи наждачной бумаги P800.

Подготовка отверстий для заклепок

Просверлив в дереве одно отверстие для заклепок, я вставил в него сверло подходящего диаметра, чтобы зафиксировать эту ось. Другими словами, это было проделано для фиксации во избежание ошибок при сверлении второго отверстия. Сверление другой стороны рукояти я проделал таким же образом, убедившись, что соответствующие отверстия выстраиваются в одну линию.

Изготовление клепок

В качестве заклепки я использовал стержень из нержавеющей стали диаметром 4,7 миллиметра. Прежде чем наносить слой клея я обработал склеиваемые поверхности ацетоном или алкоголем, для очистки от грязи, пыли или масла.

Прежде чем наносить слой клея я обработал склеиваемые поверхности ацетоном или алкоголем, для очистки от грязи, пыли или масла.

Нанесение клея

После просыхания, я смешал эпоксидный клей и щедро нанес его на части рукояти и заклепки. Затем я скрепил все при помощи струбцин.

Придание рукояти нужной формы

После засыхания эпоксидного клея, я отрезал лишние части заклепок ножовкой по металлу. После этого и приступил к формированию рукояти при помощи рашпиля.

Шлифование рукояти ножа

Рашпилем я придал рукояти примерные очертания. Далее дело оставалось за различными напильниками и наждачной бумагой разной зернистости. Зерно дошло до P600.

Лакирование рукояти

Наконец я привел рукоять в желаемую форму. Прежде чем приступить к лакированию, я очистил ее при помощи ацетона. На рукоять я нанес 5 слоев датского лака.

На рукоять я нанес 5 слоев датского лака.

Заточка клинка

Наконец, я наточил нож об шлифовальный брусок. Он был обернут наждачной бумагой P1000, P1500 и P2000. К нему также был прикреплен кусок кожи. Используя подобный шлифовальный брусок, я могу наточить нож так, что им можно будет бриться.

Готовый нож

Оконченная работа. Хотя процесс был и сложным, награда получилась достойная. Для меня это было что-то вроде обряда посвящения. Процесс изготовления ножа заставляет меняться. Из полученного опыта эти изменения стали моей любимой частью. Я говорю не только о трансформации предметов, но и о личных изменениях. Я овладел новыми навыками и опытом, научился извлекать пользу из собственных ошибок, что определенно сделает меня более лучшим ремесленником. Я надеюсь, что вам будет полезна эта статься, и спасибо, за то, что дочитали ее до конца.

Нож из дисковой пилы своими руками

Я изготовил еще два ножа. Их я делал с использованием электроинструментов. И время, потраченное на изготовление двух ножей, составило одну треть того времени, которое я провел, изготавливая его вручную. На последнем фото видно все ножи вместе.

Их я делал с использованием электроинструментов. И время, потраченное на изготовление двух ножей, составило одну треть того времени, которое я провел, изготавливая его вручную. На последнем фото видно все ножи вместе.

Смотрите видео изготовления ножа из дисковой пилы своими руками

Original article in English

как сделать своими руками, пошаговая инструкция изготовления охотничьего без закалки, чертежи, плюсы и минусы

Наиболее простым способом изготовления ножа является использование пильного диска циркулярного станка в качестве основы. О том, какие для этого понадобятся инструменты и как это лучше сделать, пойдет речь в сегодняшней статье.

Содержание

- Варианты изготовления

- Как сделать своими руками

- Определяемся, что будем делать

- Что понадобится для изготовления

- Выбор диска

- Пошаговая инструкция изготовления

- Нужна ли закалка такому клинку или можно обойтись без нее

- Примеры чертежей

- Плюсы и минусы самоделки в сравнении с заводским изготовлением

- Сейчас читают

Варианты изготовления

Прежде чем приступать к изготовлению стоит определиться с его назначением. В зависимости от этого, в дальнейшем можно определиться с технологией изготовления. Исходя из этой характеристики, различают следующие варианты изготовления:

В зависимости от этого, в дальнейшем можно определиться с технологией изготовления. Исходя из этой характеристики, различают следующие варианты изготовления:

- без закалки. Такой способ подойдет для изготовления кухонных и бытовых ножей, лезвие которых можно легко поправить при помощи мусата или точильного камня;

- с применением закалки. Применение закаливания металла улучшает прочностные характеристики лезвия, давая возможность пользователю резать практически любой материал. Металл дольше держит заточку, поэтому такой способ более приемлем при изготовлении походных и охотничьих ножей.

Нож – разновидность холодного колюще-режущего оружия. Поэтому, чтобы не иметь проблем с законом, при изготовлении стоит помнить, что длина лезвия не должна превышать 90 мм, а его толщина – 2 мм.

Как сделать своими руками

Изготовление ножа из диска циркулярной пилы не настолько сложное занятие, как кажется на первый взгляд. Для его изготовления не потребуется особых технических навыков или использование специального оборудования. При желании, все работы можно выполнить самостоятельно.

Для его изготовления не потребуется особых технических навыков или использование специального оборудования. При желании, все работы можно выполнить самостоятельно.

Определяемся, что будем делать

Прежде всего, нужно определиться с назначением, формой и размерами будущего изделия. От этих параметров будет зависеть размер используемого пильного диска и необходимый набор инструментов для изготовления.

Например, чтобы сделать охотничий нож, лучше всего использовать диск для резки бетона, длиной 16 дюймов. Для кухонного подойдет 12 дюймовый пильный диск по дереву.

Что понадобится для изготовления

Кроме чертежа будущего изделия, для изготовления ножа потребуется следующие материалы и инструменты:

- пильный диск;

- угловая шлифмашинка с набором дисков;

- сверлильный станок или дрель;

- сверла по дереву и металлу;

- деревянный брусок;

- наждачная бумага различной зернистости;

- шлифовальный брусок.

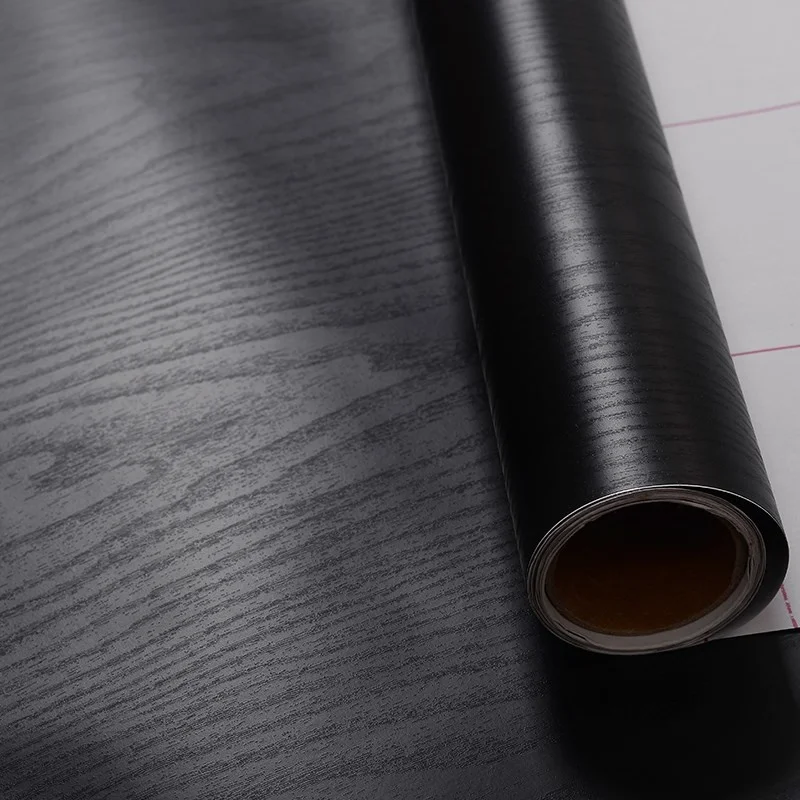

Выбор диска

Практически все современные пильные диски производятся из высокоуглеродистой стали марки 9ХФМ. Изделия из такого материала практически не поддаются коррозии и имеют длительный срок эксплуатации. Поэтому выбор пильного диска для изготовления ножа сводится только к правильному размещению макета заготовки на диске.

Изделия из такого материала практически не поддаются коррозии и имеют длительный срок эксплуатации. Поэтому выбор пильного диска для изготовления ножа сводится только к правильному размещению макета заготовки на диске.

При выборе качественного диска можно проверить его качество на слух. Диск хорошего качества звенит при постукивании по нему, глухой звук издает диск с внутренними дефектами.

Пошаговая инструкция изготовления

Перед началом проведения работ необходимо вырезать шаблон будущего ножа и очистить поверхность пильного диска от загрязнений и следов возможной коррозии. Для того чтобы сделать самодельный нож необходимо выполнить следующие действия:

- Приложить шаблон к поверхности пильного диска и, закрепив его магнитами нанести разметку.

- При помощи болгарки вырезать заготовку. Рез необходимо производить по внешнему краю разметки. Чтобы не допустить перегрева и изменения свойств металла, во время работы, пильный диск следует поливать водой.

- При помощи болгарки с зачистным диском произвести черновую обработку заготовки.

- На ленточный шлифовальный станок установить наждачную бумагу с фракцией зерна 36 и придать заготовке необходимую форму. Периодически необходимо окунать заготовку в ведро с водой для охлаждения.

- Установить на станок наждачную бумагу с размером зерна 80 и произвести чистовую обработку заготовки.

- Зажать заготовку между двумя деревянными брусками и скрепить их струбциной. Один из торцов бруска должен быть на месте начала будущего обуха.

- Не снимая ограничители произвести обточку лезвия ножа.

- Периодически необходимо проверять разницу между верхним и нижним торцами будущего ножа. При толщине обуха 2 мм, разница между ними не должна превышать 1 мм.

- Сняв деревянные бруски отшлифовать хвостовик ножа предварительно смочив его водой.

- Установив на болгарку шлифовальный круг с фракцией зерна 240 произвести полировку лезвия.

- Закрепить заготовку на деревянной доске при помощи струбцины.

- Закрепив наждачную бумагу с зерном 400 и 1000 на деревянный брусок, возвратно-поступательными движениями произвести чистовую полировку лезвия.

- Вырезать деревянные пластинки толщиной 7 мм для изготовления рукояток. Их длина должна соответствовать длине хвостовика ножа.

- Нанести на рукоятки разметку.

- На внутреннюю поверхность деревянных пластин нанести двухкомпонентную эпоксидную смолу и приложить их к хвостовику ножа. После этого прижать их струбциной.

- После высыхания клея в рукоятке просверлить два сквозных отверстия для установки алюминиевых заклепок.

- Установить заклепки в посадочные отверстия и расклепать их молотком.

- На шлифовальном станке, а затем вручную придать рукоятке необходимую форму.

- Покрыть рукоятки морилкой и дать ей полностью высохнуть.

После этого можно окунуть лезвие ножа на несколько минут в 5% раствор азотной кислоты для покрытия его защитной оксидной пленкой. Затем необходимо тщательно промыть лезвие проточной водой и наточить его.

Посмотрев видео можно увидеть все тонкости и нюансы изготовления самодельных ножей из пильного диска, а также узнать некоторые способы защиты лезвий от коррозии.

Закалка лезвия выполняется в зависимости от области применения ножа. Если он будет применяться в домашних условиях для нарезки продуктов питания, то закалку производить не обязательно. В этом случае прочностных показателей металла вполне достаточно.

Если нож будет использоваться в походах для рубки деревьев и разрезания других материалов необходимо выполнить закалку лезвия. Это улучшит прочность и твердость лезвия, кроме того, оно будет лучше держать заточку.

Также рекомендуем почитать интересную статью о том, как сделать ямобур из диска циркулярки.

Примеры чертежей

На просторах интернета можно найти огромное количество различных чертежей клинков самой разнообразной формы и различного предназначения.

На схеме, представленной ниже, изображена популярная модель ножа с длинным лезвием. Он подойдет любителям активного отдыха, охоты и рыбалки.

Кроме того, из пильного диска циркулярной пилы можно изготовить кухонный нож с длинным лезвием, который как нельзя лучше подойдет для разрезания мяса и субпродуктов и станет незаменимым помощником на кухне.

Плюсы и минусы самоделки в сравнении с заводским изготовлением

Одним из основных достоинств самодельного ножа является его стоимость. Он стоит на порядок дешевле ножа заводского исполнения. Кроме того, самодельному лезвию можно придать практически любую форму. Здесь все зависит только от фантазии.

Несмотря на свои положительные качества, такой нож обладает некоторыми недостатками. Среди них можно выделить:

- выбор металла.

Заводские ножи изготавливаются различных марок стали, каждая из которых разработана с учетом сферы применения. В случае с пильным диском выбор стали ограничен;

Заводские ножи изготавливаются различных марок стали, каждая из которых разработана с учетом сферы применения. В случае с пильным диском выбор стали ограничен; - закалка лезвия. Закалка лезвия – весьма сложный технологический процесс, требующий неуклонного соблюдения всех норм, повторить которые в домашних условиях весьма сложно.

Также рекомендуем почитать полезную статью про самые лучшие марки стали для ножей, в статье проведен обзор 12 самых популярных марок во всем мире, их плюсы и минусы, на которые стоит обращать внимание при выборе.

Изготовление ножа из пильного диска циркулярки является наиболее простым и дешевым способом. При наличии желания и достаточного количества свободного времени каждый сможет сделать его самостоятельно. Надеемся, что прочитав статью, вам стал понятен процесс его изготовления, и сделать его вы сможете самостоятельно.

Сейчас читают

- Все про карбюратор мотоблока, от регулировки до ремонта

- Основные причины, почему мотоблок глохнет при нагрузке в работе, наклоне, открытии воздушной заслонке и других случаях

- 3 лучших мотоблока Нева серии МБ, их плюсы и минусы, а также история компании

- Основные отличия мотоблока от культиватора и что лучше для участка 10 соток, дома и дачи

- 7 популярных способов изготовления культиватора своими руками

Лучшие диски для циркулярных пил для домашней мастерской

Диски для циркулярных пил долговечны, доступны по цене и чрезвычайно эффективны для большинства работ в мастерской.

Каждый редакционный продукт выбирается независимо, хотя мы можем получать компенсацию или партнерскую комиссию, если вы покупаете что-то по нашим ссылкам. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

1 / 11

Через торговца

Что нужно знать перед покупкой дисковых пил

При выполнении серьезных проектов «сделай сам» вам необходимо делать быстрые и точные пропилы в различных материалах. Большинству требуется циркулярная пила для быстрых и легких поперечных (поперек волокон) и продольных разрезов (по направлению волокон). Дисковые пилы необходимы в наборе инструментов любого домашнего мастера.

Хотя они обычно используются в ручных циркулярных пилах, они также подходят для торцовочных и настольных пил. Дисковые пилы могут резать твердую и мягкую древесину, металл и каменную кладку. Если вы планируете резать 2x4, разрывать листы фанеры, нарезать тонкую арматуру или подрезать бетонную брусчатку, вам понадобится диск для циркулярной пилы.

Диски для циркулярных пил трудно отличить друг от друга, поэтому имейте в виду:

- Тип диска: Идентифицируется по материалу. Независимо от того, режете ли вы дерево, металл или каменную кладку, убедитесь, что вы выбрали диск, предназначенный для конкретного использования. Никогда не используйте лезвие по камню для резки дерева.

- Размер: Выберите тот, который совместим с вашим типом пилы. В большинстве ручных пил используется диаметр 7-1/4 дюйма. лезвия. Все, что больше этого, до 12 дюймов, как правило, лучше всего подходит для торцовочной или настольной пилы.

- Зубья: Количество зубьев указывает, для какого типа резки они лучше всего подходят. Лезвия с меньшим количеством зубьев (от 18 до 30) режут быстрее и стоят меньше, чем варианты с большим числом зубьев; они идеально подходят для выполнения продольных пропилов в древесине. Полотна с большим количеством зубьев (от 60 до 80) лучше подходят для поперечных пропилов в древесине, поскольку они обеспечивают более гладкую кромку.

Комбинированные диски с примерно 40 зубьями подходят для поперечной и продольной резки. Если вы не уверены, какую древесину вы режете, используйте комбинированный диск. Лезвия для резки металла имеют разное количество зубьев, поэтому перед покупкой убедитесь, что вы точно знаете, что режете. У каменных лезвий отсутствуют зубья; в них обычно используется алмазный диск для вырезания кирпича и камня.

Комбинированные диски с примерно 40 зубьями подходят для поперечной и продольной резки. Если вы не уверены, какую древесину вы режете, используйте комбинированный диск. Лезвия для резки металла имеют разное количество зубьев, поэтому перед покупкой убедитесь, что вы точно знаете, что режете. У каменных лезвий отсутствуют зубья; в них обычно используется алмазный диск для вырезания кирпича и камня. - Угол зуба : Угол влияет на то, как лезвие режет. Зубья, наклоненные вперед, также называемые зубами с положительным углом, режут более агрессивно и хороши для грубых продольных пропилов. Чем менее агрессивен угол, тем лучше лезвие для чистых поперечных распилов.

- Прорез: Это ширина зубьев полотна; он указывает, сколько материала будет удалено при каждом резе. Полотна с более тонким пропилом, естественно, требуют меньше энергии для использования, что делает их предпочтительными для аккумуляторных пил с ограниченным временем работы от аккумулятора.

- Покрытие: Мы рекомендуем лезвие с антипригарным или защитным покрытием, если вы можете себе это позволить. Это покрытие помогает уменьшить накопление смолы, естественного остатка древесины, который может создать ненужное трение на лезвии. Это трение может привести к перегреву лезвия и его более быстрому выходу из строя.

- Заточка: Относительно низкая цена дисковых пил делает их менее практичными в заточке. Заточка может стоить дороже, чем покупка нового лезвия. Когда лезвия становятся слишком тупыми, чтобы эффективно резать, их можно сдать на переработку в любом центре переработки или у дилера металлолома.

2 / 11

Через продавца

Лучшее полотно для циркулярной пилы: Полотно для обрамления

Полотно для обрамления Diablo — это универсальная рабочая лошадка. Вы, вероятно, будете использовать его для 75 процентов работы, которую вы делаете.

С легкостью обрабатывает грубые пиломатериалы, фанеру и обшивку. Тонкий пропил делает пропил быстрее и снижает нагрузку на пилу, увеличивая время работы циркулярных пил с аккумуляторным питанием. Антипригарное покрытие также уменьшает накопление смолы и коррозию, что также делает этот вариант особенно долговечным.

Купить сейчас

3 / 11

Через продавца

Лучшее полотно для циркулярной пилы: отделка

Если вы режете фанеру из твердой древесины или пластиковый ламинат, рассмотрите полотно для чистовой пилы DeWalt Precision. Большое количество зубьев и менее агрессивный угол наклона зубьев обеспечивают более чистый срез. Ребристые теплоотводы, прорезанные в лезвии, предотвращают его нагрев и повышают его долговечность. Убедитесь, что вы сохранили это лезвие для материала, который требует чистого разреза.

Купить сейчас

4 / 11

Через продавца

Лучшее полотно для циркулярной пилы: продольные распилы

Если вам нужно распилить стопку досок или листов, 18-зубчатое полотно для циркулярной пилы Irwin сделает это быстро и легко. У этого лезвия меньше зубьев, расположенных под углом для эффективного разрыва. Относительно низкая цена в сочетании с прочной конструкцией из легированной стали делает этот нож очень привлекательным.

У этого лезвия меньше зубьев, расположенных под углом для эффективного разрыва. Относительно низкая цена в сочетании с прочной конструкцией из легированной стали делает этот нож очень привлекательным.

Купить сейчас

5 / 11

Через продавца

Лучшее полотно для циркулярной пилы: Каменная кладка

Алмазное полотно DeWalt по каменной кладке легко прорезает бетон, кирпич, камень или плитку. Наша любимая особенность — тонкий пропил, который сокращает каменную пыль, вредную для дыхания и трудно поддающуюся очистке. Прорезь также идеально подходит для работы с декоративной плиткой или брусчаткой, где первостепенное значение имеет сохранение максимального количества материала.

Купить сейчас

6 / 11

Через продавца

Лучшее полотно для циркулярной пилы: металл

60 зубьев полотна для резки черных металлов Concord имеют две режущие поверхности, что делает их особенно эффективными при резке низкоуглеродистой стали и чугуна. Диаметр 8-1/4. позволяет решать широкий круг задач. Это полотно можно использовать в стандартной циркулярной или отрезной пиле.

Диаметр 8-1/4. позволяет решать широкий круг задач. Это полотно можно использовать в стандартной циркулярной или отрезной пиле.

Примечание. Не забудьте надеть соответствующие защитные очки. Металлическая стружка и мусор могут нанести серьезный ущерб.

Купить сейчас

7 / 11

Через продавца

Лучшее полотно для циркулярной пилы: снос

Если вы планируете резать металлолом или грубый пиломатериал с гвоздями или крепежными деталями внутри, вам понадобится прочное полотно для циркулярной пилы Diablo Demo Demon. Он не идеален для чистовой или чистовой резки, но он может работать с чрезвычайно прочными материалами, такими как дерево с гвоздями, обработанные под давлением пиломатериалы, кровельная черепица и оклад.

Тонкий пропил также делает его отличным выбором для аккумуляторных циркулярных пил. Это продлевает срок службы аккумулятора и позволяет легко носить его с собой на большой рабочей площадке.

Купить сейчас

8 / 11

Через продавца

Лучшее полотно для циркулярной пилы: сверхпрочный металл

Полотно для циркулярной пилы Diablo Steel Demon достаточно прочное, чтобы справляться с серьезными задачами по резке металла, включая резку углового железа или мягкой стали толщиной до 1/8 дюйма. толстый.

42 зубца имеют три режущие кромки, что увеличивает срок службы и уменьшает опасные искры. Десять вентиляционных отверстий снижают вибрацию во время использования, сохраняя лезвие холодным и повышая точность.

Купить сейчас

9 / 11

Через продавца

Лучшее полотно для циркулярной пилы: ультрачистая обработка

Полотно для циркулярной пилы Freud D0760X Diablo с 60 зубьями и шириной пропила 0,059 дюйма обеспечивает чистый и гладкий рез на таких деликатных материалах, как шпон, фанера и меламин. Этот тонкий пропил значительно снижает вероятность появления сколов и разрывов, а также не приводит к лишнему расходу материала. Антипригарное покрытие уменьшает накопление смолы, что делает его отличным выбором для влажных пиломатериалов.

Антипригарное покрытие уменьшает накопление смолы, что делает его отличным выбором для влажных пиломатериалов.

Купить сейчас

10 / 11

Через продавца

Лучшее полотно для циркулярной пилы: комбинация

Полотно для циркулярной пилы DeWalt DWA171440 быстро и эффективно выполняет базовые поперечные и продольные пропилы. Низкая цена в сочетании с прочными и долговечными зубьями из карбида вольфрама делают этот диск отличным выбором, рассчитанным на долгий срок службы.

Шесть больших антивибрационных прорезей уменьшают раскачивание. Это, а также уменьшающее трение покрытие делают его эффективным вариантом, особенно для увеличения времени работы пил с аккумуляторным питанием.

Купить сейчас

11 / 11

Через продавца

Лучшее полотно для циркулярной пилы: фиброцементная плита

Полотно для циркулярной пилы Freud D0704DH Diablo имеет четыре зуба с алмазными напайками и тонкий пропил. В сочетании с вырезанными лазером вентиляционными отверстиями для снижения вибрации и пыли он отлично подходит для резки сайдинга из фиброцементных плит (FCB). Это дороже, чем многие другие лезвия, но повышенная точность и меньшее количество отходов делают его лучшим выбором для работы с FCB.

В сочетании с вырезанными лазером вентиляционными отверстиями для снижения вибрации и пыли он отлично подходит для резки сайдинга из фиброцементных плит (FCB). Это дороже, чем многие другие лезвия, но повышенная точность и меньшее количество отходов делают его лучшим выбором для работы с FCB.

Купить сейчас

Первоначально опубликовано: 22 марта 2022 г.

Циркулярная пила и полотна: общий обзор

Циркулярная пила — это ручной или настольный инструмент, используемый для резки многих типов материалов, таких как дерево, пластик, металл и кирпичная кладка. Все циркулярные пилы имеют диск или полотно с зубьями по краям. Двигатель пилы позволяет лезвию вращаться с высокой скоростью, позволяя зубьям плавно резать материалы.

При выборе циркулярной пилы учитываются несколько факторов. Во-первых, для чего он используется? Как и при любой покупке, мы получаем то, за что платим. Поэтому, чтобы гарантировать, что инструменты прослужат более 20 лет, важно выбрать инструмент с мощным двигателем. Мощный двигатель обеспечит максимальную скорость диска при резке различных твердых и мягких материалов.

Мощный двигатель обеспечит максимальную скорость диска при резке различных твердых и мягких материалов.

Поскольку инструменты являются стандартной покупкой для дома, их стоимость обычно известна и является стандартной. Если вы не знаете об усилителях и лошадиных силах как о факторах, влияющих на принятие решений, стоимость также может быть надежным индикатором. За несколько сотен долларов нужно быть уверенным, что их инструмент прослужит долго.

Теперь, когда вы настроили пилу, самое интересное — определить, какой пильный диск использовать для конкретной работы. Правильный выбор лезвия для работы не только позволит инструментам работать лучше и чище, но и сделает их более безопасными.

Типы дисков:

Вообще говоря, существует четыре основных категории дисковых пил. Это: лезвия Rip, Crosscut, комбинированные и специальные лезвия.

Полотна для продольной пилы предназначены в первую очередь для получения гладкого, чистого и безопасного пропила при распиливании древесины или резке в том же направлении, что и волокна древесины. Диски для продольной резки имеют ограниченное количество больших и прямых зубьев, что позволяет эффективно отбрасывать и удалять пыль при резке.

Диски для продольной резки имеют ограниченное количество больших и прямых зубьев, что позволяет эффективно отбрасывать и удалять пыль при резке.

Диски для комбинированных пил предназначены для продольной и поперечной резки и являются наиболее распространенным типом дисковых пил. Если у вас постоянно нет двух циркулярных пил, было бы более чем досадно переключаться с диска для продольной резки на диск для поперечной резки каждый раз, когда вы меняете направление резки. Таким образом, комбинированное лезвие позволяет резать в обоих направлениях. Комбинированные полотна поставляются с различным количеством зубьев. Разница между большим и меньшим числом зубьев и есть финиш. Чем больше зубцов, тем ровнее рез.

Полотна для торцовочной пилы разработаны в первую очередь для получения гладкого, чистого и безопасного пропила при резке перпендикулярно волокнам древесины. Диск для поперечной резки режет зубьями с прорезями; Зубы чередуются с наклоном влево и наклоном вправо.