Усиление пустотных плит перекрытия

Усиление плит перекрытия

Большинство современных зданий построенных в наши дни, а также в предыдущем столетии имеют конструкцию с применением железобетонных плит перекрытий. Несмотря на высокую надежность и прочность таких сооружений, с течением времени по причине износа или модернизации может потребоваться усиление плит перекрытий. В первую очередь это может быть вызвано физическим износом конструктивных строительных элементов, которые в результате воздействия времени и внешних факторов частично утратили свои первоначальные свойства в области несущей способности. Помимо этого усиление может потребоваться и в результате переоборудования и модернизации зданий и сооружений, в которых изменяются параметры в результате строительства дополнительных этажей или увеличения нагрузки. При этом эксплуатация объектов с утратившими свои прочностные характеристики перекрытиями или с элементами, подвергающимися высоким нагрузкам, выходящим за пределы расчетных, допустимых показателей, является недопустимой.

Это может привести к обрушению здания или сооружения, гибели или травмированию людей, служить причиной для нанесения экономического ущерба в результате утраты имущества, основных средств, оборудования.

Нередко усиление перекрытий требуется и в обычных многоквартирных домах. Причиной тому может служить, как износ и влияние механических факторов, а также внешней среды, так и проведение незаконных перепланировок соседями. Разрушение несущих конструкций является причиной прогрессирующих разрушений, которые необходимо своевременно устранять для предотвращения аварий и их негативных последствий.

В ряде случаев усиление представляет собой плановое мероприятие, которое предусмотрено амортизационными сроками объектов, преследуя цель поддержания рабочих параметров прочности строительных конструкций, зданий и сооружений. Упрочнение может потребоваться и новым зданиям по причине наличия монтажных дефектов или необходимости проведения работ по устранению инженерных ошибок и просчетов, допущенных на стадии проектирования. Работы по реконструкции зданий служат обязательным этапом для всех видов сооружений и могут потребоваться досрочно при изменении условий эксплуатации сооружений. Дополнительные нагрузки и вибрации способствуют преждевременному износу строительных конструкций, которые нуждаются в своевременном ремонте.

Работы по реконструкции зданий служат обязательным этапом для всех видов сооружений и могут потребоваться досрочно при изменении условий эксплуатации сооружений. Дополнительные нагрузки и вибрации способствуют преждевременному износу строительных конструкций, которые нуждаются в своевременном ремонте.

При этом срок службы здания, как правило, указывается в паспорте, а периодичность осмотров и проверок целостности, запланированных ремонтов устанавливается лицами ответственными за состояние зданий и сооружений с составлением соответствующих актов и документов.

Критерии и этапы оценки износа

Перед проведением мероприятий по усилению зданий необходимо провести работы по оценке текущего состояния перекрытий. Для этого используют данные визуального осмотра, а также оценочные критерии, полученные при помощи специальных устройств.

Наиболее распространенным видом дефектов, которые появляются с течением времени, является полное или частичное разрушение арматуры плит в результате коррозионных процессов. Как правило, явление сопровождается разрушением прилегающих слоев бетона и заметным визуально ржавлением армирующего каркаса. Такие плиты могут иметь значительно более низкую прочность и, как следствие, сниженную несущую способность.

Как правило, явление сопровождается разрушением прилегающих слоев бетона и заметным визуально ржавлением армирующего каркаса. Такие плиты могут иметь значительно более низкую прочность и, как следствие, сниженную несущую способность.

Помимо прямых признаков износа есть целый ряд косвенных критериев, по которым можно обнаружить и установить наличие дефекта. К ним относятся сколы и глубокие трещины в плитах, появление светлых или темных пятен на поверхности перекрытий, а также отслоение штукатурки на потолке или на полу. В ходе визуального осмотра устанавливается факт наличия дефектов и их характер, целостность армирующего каркаса, измеряются видимые сколы и трещины.

Инструментальный контроль позволяет определять толщину и глубину трещин, уровень прогиба плит, наблюдать и отслеживать динамику изменения деформаций.

Технология и методы усиления перекрытий определяются специалистами исходя из конструкции плит и характера деформаций. При этом составляется проектно-техническая документация на работы по упрочнению, производятся необходимые расчеты.

При этом составляется проектно-техническая документация на работы по упрочнению, производятся необходимые расчеты.

Усиление плит перекрытия ребристых

Сборно-ребристые плиты в большинстве случаев задействуются при возведении промышленных объектов, а именно возведении их кровли, в отдельных случаях могут выполнять функции перекрытий между этажами цехов и других строений.

При усилении ребристых плитных конструкций при помощи инновационной технологии наклеивания композитной ленты, необходимо наносить материал на нижнюю часть ребер изделий. Число слоев определяет степень заданной прочности и формируется в процессе расчета на основании оценки износа перекрытия. Опорная часть системы подлежит усилению за счет установки так называемых хомутов, выполненных из углекомпозитной ленты.

При использовании техники усиления реберных плит металлических конструкций задействуют стальные балки. Усиление в местах разрушения и просадки ребер наиболее рационально осуществлять посредством уголка размером 100х100 мм или 120х120мм. Для этой цели предварительно в опорных частях формируется зазор заданной глубиной 100 -120 мм, где впоследствии должна разместиться нижняя полка уголка.

Усиление в местах разрушения и просадки ребер наиболее рационально осуществлять посредством уголка размером 100х100 мм или 120х120мм. Для этой цели предварительно в опорных частях формируется зазор заданной глубиной 100 -120 мм, где впоследствии должна разместиться нижняя полка уголка.

Другой способ усиления - установка каркасного сооружения из стальных балок, в качестве которых находят применение швеллеры. Такой вариант укрепления позволяет в значительной мере перераспределить действующие нагрузки и сфокусировать их на стены и балочный каркас. Поперечные планки при этом крепятся при помощи стяжек в виде шпилек на болтовом соединении.

При значительном разрушении может проводиться замена фрагментов перекрытия или установка дополнительных поддерживающих колонн.

В отдельных случаях задействуется шпренгельная арматура, которая укладывается в направлении каждой из двух диагоналей плиты перекрытия, формируя дополнительные ребра жесткости внутри конструкции.

Усиление монолитных плит перекрытий

Монолитные перекрытия в строительстве по-праву считаются самыми прочными, обладая при этом повышенной материалоемкостью, массой и, как следствие, довольно высокой ценовой категорией. В связи с этим применение монолитных конструкций не всегда оправдано с экономической точки зрения и является необходимой и оправданной мерой при наличии высоких проектных нагрузок.

Наиболее популярным способом укрепления плит перекрытия монолитной конструкции является возведение еще одной сходной по структуре плиты, которая располагается на поверхности старой. При этом в ряде случаев такой метод считается малоэффективным, создавая, помимо номинальной, дополнительную нагрузку на существующее перекрытие.

В альтернативном варианте применяются стальные поддерживающие конструкции из балок различных профилей. В их качестве применяются все виды профильного металлопроката, а именно: уголок и швеллер, тавровая и двутавровая балки. На их основе формируются опорные конструкции, предназначенные для перераспределения рабочей нагрузки. Также как в реберных плитах могут устанавливаться элементы в виде шпренгельной арматуры, а также при возможности дополнительные опоры в виде колонн. При этом необходимо правильно оценить возможность их инсталляции особенно в многоэтажных зданиях и сооружениях.

На их основе формируются опорные конструкции, предназначенные для перераспределения рабочей нагрузки. Также как в реберных плитах могут устанавливаться элементы в виде шпренгельной арматуры, а также при возможности дополнительные опоры в виде колонн. При этом необходимо правильно оценить возможность их инсталляции особенно в многоэтажных зданиях и сооружениях.

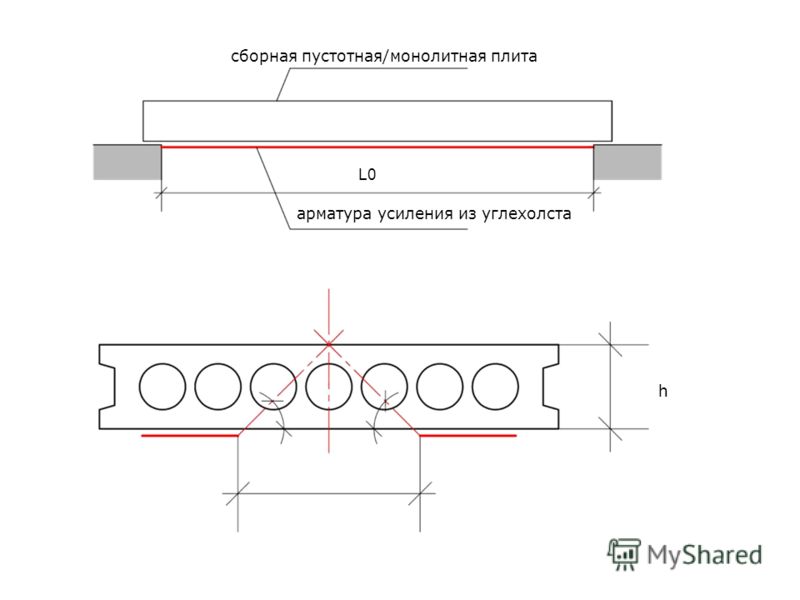

В случае необходимости усиления плит при повышении нагрузки или равномерном износе монолитных перекрытий, рационально использовать углекомпозитные материалы, в виде наносящихся слоями лентовых покрытий.

Усиление плит перекрытия пустотных

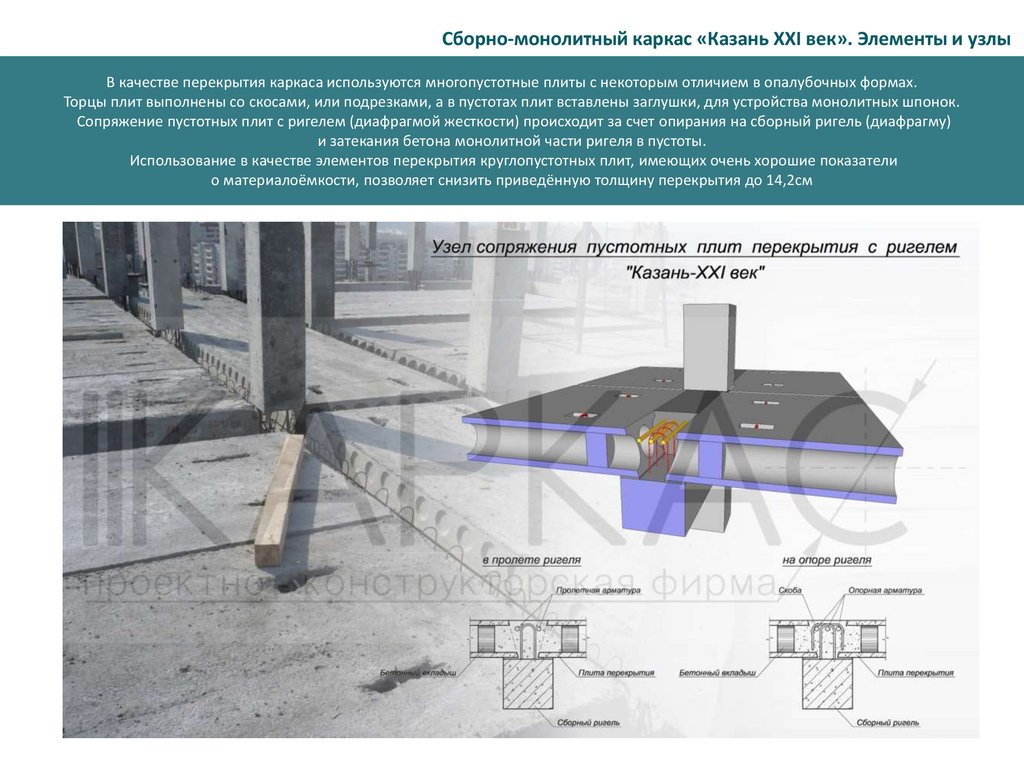

Многопустотные плиты перекрытий заслужили высокую популярность, благодаря сочетанию небольшого веса с высокими показателями прочности и жесткости. Обладая невысокой стоимостью, изделия укладывались при помощи простого крана, обеспечивая быстрый монтаж и высокую скорость застройки.

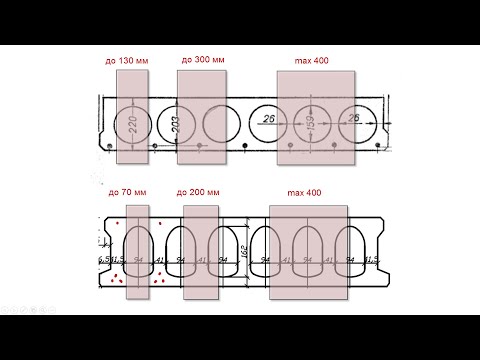

Пустотные плиты изготавливаются по технологии опалубочного и безопалубочного производства. Изделия марки ПНО и ПК выполняются по опалубочной технологии, имея толщину 160 мм и 220 мм соответственно. Плиты серии ПБ относятся к изделиям, который выполнены по технологии непрерывного формирования, имея стандартную толщину 220 мм.

Изделия марки ПНО и ПК выполняются по опалубочной технологии, имея толщину 160 мм и 220 мм соответственно. Плиты серии ПБ относятся к изделиям, который выполнены по технологии непрерывного формирования, имея стандартную толщину 220 мм.

В зависимости от марки, габаритов и метода изготовления для плит, варьируются показатели предельной несущей способности. Допустимая нагрузка для ЖБИ, изготовленные по опалубочной методике производства составляет 800кг/м2. В ряде случаев реже встречаются экземпляры у которых показатель нагрузки достигает 1250/м2. Для безопалубочных изделий несущая способность находится в пределах от 300 до 1600 кг/м2.

При выборе варианта усиления плит в расчет необходимо принимать и рабочую длину таких изделий, которая достигает 10800 мм для марок ПБ, 6300 мм для ПНО и 7200 мм для ПК.

Одним из наиболее распространенных вариантов усиления пустотных плит перекрытия является метод заливки технологических пустот, предусмотренных их конструкцией. Такой вариант упрочнения эффективен при устранении таких дефектов как трещины и частичные разрушения поверхности. Технология реализации предусматривает удаление стяжки и формирование углублений над пустотами шириной до 100 мм. После этого в них укладывается новый вертикальный армирующий каркас и производится заливка пустот бетонным раствором.

Такой вариант упрочнения эффективен при устранении таких дефектов как трещины и частичные разрушения поверхности. Технология реализации предусматривает удаление стяжки и формирование углублений над пустотами шириной до 100 мм. После этого в них укладывается новый вертикальный армирующий каркас и производится заливка пустот бетонным раствором.

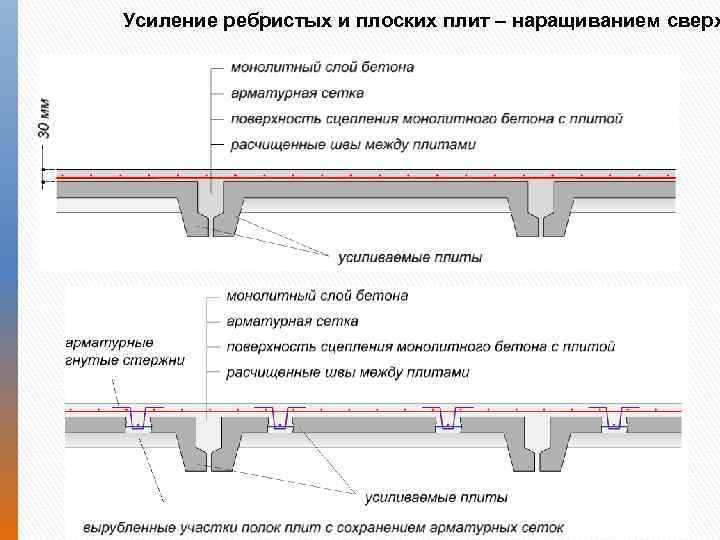

В ряде случаев используется наращивание слоя перекрытия, которое осуществляется посредством увеличения толщины стяжки. Такую технологию принято называть набетонкой. Прочность усиления при этом зависит от степени сцепления нового слоя с поверхностью плиты.

В том случае, если усиливаемая плита в значительной мере потеряла свою несущую способность и подвергается провисанию, необходимо принять меры по ее выравниванию в горизонтальной плоскости. Для этого могут эффективно задействоваться стальные разгружающие балки с верхней, а также нижней конструкцией крепления. При этом металлический двутавр принимает на себя массу плиты, обеспечивая необходимую жесткость и прочность.

При этом металлический двутавр принимает на себя массу плиты, обеспечивая необходимую жесткость и прочность.

Для усиления пустотных плит применяют и ряд других способов, в числе которых установка шпренгельных затяжек с монтажом консольных разгружающих балок. В некоторых случаях необходимой является установка дополнительной арматуры, которая укрепляется посредством применения полимерных растворов.

Современные технологии позволяют производить усиление прочностных характеристик пустотных плит перекрытия за счет использования специальных лент, выполненных из композитных материалов. Технологически ленты наклеиваются на поверхность ЖБИ, образуя многослойный холст из углекомпозита. Степень упрочнения при этом регулируется числом наносимых слоев.

Усиление плиты перекрытия: пустотные, монолитные, ребристые

Плиты перекрытий зданий и сооружений работают в условиях высоких механических нагрузок и нередко подвергаются вредному воздействию ряда вредных факторов: взрыв, осадка, землетрясение, пожар, высокая влажность, промерзание, внезапная механическая нагрузка, воздействие химически агрессивных веществ и др.

СодержаниеСвернуть

- Особенности усиления плит перекрытия

- Усиление пустотных плит перекрытия

- Усиление монолитных плит перекрытия

- Усиление ребристых плит перекрытия

- Усиление П образных плит перекрытия

- Усиление железобетонных плит перекрытия углеволокном

- Заключение

Основной материал и армирование изделия частично разрушаются. Поэтому для возможности дальнейшей эксплуатации сооружения требуется усиление плиты перекрытия различными способами.

Особенности усиления плит перекрытия

При строительстве зданий и сооружений используются различные типы плит перекрытия: пустотные, монолитные и ребристые. В зависимости от типа плиты, условий эксплуатации и характера разрушения инженер-строитель принимает решение какой тип или типы усиления применить. Решение принимается в каждом конкретном случае, производится прочностной расчет усиления плиты перекрытия, а также оформляется и согласовывается технический проект.

На данный момент времени в арсенале конструктора есть следующие технологии усиления повреждённой плиты перекрытия: усиление плит перекрытия углеволокном, усиление плит перекрытия металлическими балками, а также усиление плиты перекрытия сверху или снизу наращиванием арматуры и слоя бетона. Рассмотрим технологии восстановления несущей способности плит перекрытия подробнее.

Усиление пустотных плит перекрытия

Технология усиления и ремонта пустотных плит перекрытия, является одной из самых простых и самых малозатратных. Суть технологии заключается в высвобождении плиты от всех механических нагрузок (оборудование, мебель и пр.). Далее производится механическое вскрытие пустот, установка арматуры и принудительное, под давлением, наполнение пустот высокопрочным бетонным раствором.

Усиление монолитных плит перекрытия

Вид усиления железобетонных изделий этого вида принимается конструктором на основании обследования конкурентного сооружения и расчета величины механических нагрузок. В подавляющем большинстве случаев принимается решение об усилении плиты перекрытия снизу, в зоне изгибающих нагрузок. Разработано и используется две технологии усиления монолитной плиты снизу.

В подавляющем большинстве случаев принимается решение об усилении плиты перекрытия снизу, в зоне изгибающих нагрузок. Разработано и используется две технологии усиления монолитной плиты снизу.

В обоих вариантах присутствует дополнительный арматурный пояс, на который методом торкретирования «набрасывается» дополнительный бетонный материал. Разница заключается в том, что в первом варианте дополнительный арматурный пояс крепится к усиливаемой плите через специальные отгибы, приваренные к вскрытой арматуре усиливаемой плиты. А во втором случае армпояс крепится к стальной полосе, смонтированной на сквозных анкерных болтах.

В ряде случаев применяется технология усиления сверху с устройством железобетонных шпонок, верхнее наращивание в виде дополнительной монолитной армированной плиты и другие технологии. В любом случае при усилении монолитной плиты решаются задачи:

- Эффективное крепление арматурного пояса к ремонтируемой поверхности.

- Установка опалубки.

- Заливка бетонного раствора и уход за залитой конструкцией.

Усиление ребристых плит перекрытия

Ремонт ребристых плит перекрытия предусматривает использование трех технологий. Дополнительное армирование и бетонирование как в случае с монолитными плитами. Установка поддерживающих колонн и усиление несущей способности плиты с помощью шпренгельной арматуры.

Шпренгельная арматура обустраивается по диагоналям усиливаемой конструкции и образуя взаимно пересекающиеся плоскости (ребра жесткости) обеспечивают необходимое усиление и жёсткость усиливаемой плиты перекрытия

Усиление П образных плит перекрытия

Работы по увеличению несущей способности П-образных плит перекрытия могут осуществляться либо наращиванием нового массива армированного бетона, как в предыдущих случаях, так и усилением плит перекрытия швеллером. В этом варианте изгибающие нагрузки на плиту перераспределится на балки из швеллера и несущие стены. Ввиду неэстичности внешнего вида усиления, данный метод используется для ремонта и реконструкции производственных цехов и складских помещений.

Аналогичный эффект получается при усилении монолитных плит перекрытия сверху металлическими балками. Данная технология связывает аварийную плиту своеобразным «корсетом» из сварных швеллеров или двутавровых балок и не допускает ее разрушение.

Усиление железобетонных плит перекрытия углеволокном

Это самая современная технология, позволяющая существенно увеличить несущую способность пииты перекрытия любого вида и типа конструкции. Суть и технический смысл технологии заключается в наклеивании на верхние или нижние поверхности плиты углеродной ленты и ламелей.

Углеродные волокна работают как дополнительное армирование и увеличивают несущую способность конструкции. Учитывая небольшую относительную прочность углеволокна можно говорить, что с помощью данного метода невозможно кардинально увеличить несущую способность плит перекрытия.

Заключение

Плиты перекрытия зданий и сооружений работают в тяжелых условиях эксплуатации. На данные конструкции воздействуют механические статические и динамические нагрузки, вредные атмосферные факторы, химические вещества. Поэтому расчет несущей способности плит перекрытия возможное ее усиление следует доверять профессиональным, опытным в этом вопросе компаниям.

Поэтому расчет несущей способности плит перекрытия возможное ее усиление следует доверять профессиональным, опытным в этом вопросе компаниям.

Историческое развитие пустотных плит

* Эта статья Арнольда Ван Акера (†) и Стефа Мааса была первоначально опубликована в CPI 2-2021.

ОБЗОР, ОСНОВАННЫЙ НА ПАТЕНТНЫХ ИССЛЕДОВАНИЯХ

Идея уменьшить собственный вес бетонных плит путем создания пустот в центре поперечного сечения возникла в начале прошлого века. Несколько изобретателей из разных стран подали заявки на патенты на различные системы. Настоящая статья в основном основана на анализе патентов, опубликованных в первой половине 20 века, и личном опыте 19 века.60 на. Патенты обычно предлагают комплексное описание изобретений (формула изобретения). Реконструкция истории пустотных плит на основе этих патентов — трудоемкое, но увлекательное занятие. Эта статья призвана дать общий обзор и не претендует на то, чтобы быть исчерпывающей.

Реконструкция истории пустотных плит на основе этих патентов — трудоемкое, но увлекательное занятие. Эта статья призвана дать общий обзор и не претендует на то, чтобы быть исчерпывающей.

Не всегда ясно, как провести различие между «настоящими» пустотелыми элементами и аналогичными типами настила, такими как коробчатые настилы, пузырчатые настилы, двутавровые балки, расположенные рядом, и т. д. Европейский стандарт на продукцию EN 1168 [1] определяет многопустотную плиту как монолитный предварительно напряженный или усиленный элемент с постоянной габаритной высотой, разделенный на верхнюю и нижнюю полки, соединенные вертикальными стенками, таким образом, образуя заполнители как продольные пустоты, поперечное сечение которых является постоянным и представляет собой одну вертикальную ось симметрии (рис. 1). В настоящей статье речь идет о многопустотных плитах только в соответствии с определением стандарта EN 1168.

Системы

На основании патентных заявок мы можем выделить 3 основные системы производства многопустотных плит. Для каждой категории могут быть определены подкатегории:

Для каждой категории могут быть определены подкатегории:

1. Мокрая отливка

1.1. Образователи постоянных пустот

1.2. Временные пустотообразователи

2. Шликерформирование

2.1. Трамбовка

2.2. Вибрационный

3. Экструзионный

3.1. Уплотнение высокочастотной вибрацией

3.2. Уплотнение при сдвиге

Как правило, эти методы производства могут использоваться для производства армированных плит, а также для производства предварительно напряженных плит. Они в основном из обычного плотного бетона, но есть и примеры конструкционного легкого бетона.

Раньше пустотные плиты производились либо на заводе, либо на месте. Часто использовались отдельные формы, а иногда даже длинные ряды, но прерывистым образом. Уплотнение бетона в основном осуществлялось путем утрамбовки свежего бетона. Здесь также патентное исследование могло бы дать больше информации, но это не является основным предметом настоящей статьи.

Специфические характеристики многопустотных плит

Наиболее характерной чертой при разработке многопустотных плит было то, что они сильно отклонялись от существовавших в то время принципов проектирования армированного и предварительно напряженного бетона, согласно которым сжатие воспринимается бетоном, а растяжение по армированию. Ведь в большинстве случаев разработанная технология изготовления была возможна только при следующих условиях:

Ведь в большинстве случаев разработанная технология изготовления была возможна только при следующих условиях:

- Без вертикальной арматуры;

- Нет поперечной арматуры на нижней стороне

блоков; - Только продольные арматурные стержни или предварительно напряженные

напрягающие элементы; - Нет выступающей арматуры для соединений и т. д.

Как следствие, при проектировании необходимо было учитывать способность бетона к растяжению и разрабатывать новые методы соединения. Это было новым, особенно в отношении передачи усилий на опору, несущей способности блоков, действия диафрагм перекрытий, поперечного распределения нагрузки между соседними блоками, нежестких опор, проемов в перекрытиях, огнестойкости и т. д.

Что касается преднапряженных многопустотных плит, то комиссия ФИБР по сборным конструкциям сыграла решающую роль в разработке проекта. Обширные исследования и интенсивный полевой опыт, собранный со всего мира, показали, что пустотелые полы идеально подходят для выполнения всех необходимых структурных функций при условии соблюдения некоторых элементарных принципов проектирования. В 1988 году Комиссия FIP по сборным конструкциям опубликовала Рекомендации по проектированию преднапряженных пустотных перекрытий. Они использовались в качестве основы для национальных и международных стандартов, например, Еврокода 2 и европейского стандарта продукции CEN EN 1168. Обновленная версия Рекомендаций FIB 19В этом году будет опубликовано 88.

В 1988 году Комиссия FIP по сборным конструкциям опубликовала Рекомендации по проектированию преднапряженных пустотных перекрытий. Они использовались в качестве основы для национальных и международных стандартов, например, Еврокода 2 и европейского стандарта продукции CEN EN 1168. Обновленная версия Рекомендаций FIB 19В этом году будет опубликовано 88.

Исторические разработки

Современные преднапряженные и армированные многопустотные плиты перекрытий являются результатом длительного периода разработки и испытаний. Новые варианты многопустотных плит все еще появляются на рынке (см., например, поперечно изогнутые многопустотные плиты для тоннельного свода на итальянской автостраде A4 у входа в торгово-выставочную зону в Милане [2]). Даже больше, чем сами многопустотные плиты, методы производства подлежат постоянной оптимизации.

Далее исторические разработки классифицируются в соответствии с упомянутыми выше тремя производственными системами.

Wetcast

Техника мокрого литья использует предварительно сформированные стержни (формирователи пустот) для создания продольных пустот. Их помещают в форму перед отливкой плиты.

Их помещают в форму перед отливкой плиты.

Мокрое литье с постоянными пустотообразователями

Вильгельм Зиглер (Германия, 1906 г.), вероятно, может претендовать на первое применение продольных пустотообразователей в бетонных плитах [3]. Его система изготовления стержней была основана на предварительно изготовленных коротких формовочных трубах из затвердевшего раствора или другого материала, которые располагались на подмостках (рис. 2). Длина плит была произвольной. Трубки имели на дне боковые выступы, служившие формой для паутины. Их располагали либо непрерывно в продольном направлении, либо с небольшими промежутками в определенных местах, образуя поперечные ребра. Продольные и поперечные стенки армировались классическим способом.

В течение следующих двух десятилетий было разработано несколько решений для формирования продольных пустот в плоских плитах перекрытий. Обзор представлен в Таблице 1.

Можно задать вопрос о различии между полыми элементами и коробчатыми элементами. Вышеупомянутые варианты по-прежнему соответствуют приведенному выше определению пустотных плит, но начиная с определенной толщины они должны классифицироваться как коробчатые плиты или балки. Кстати, изобретатели решений табл. 1 в первую очередь претендуют на плиты перекрытий, хотя и не исключают в описании патента применимость для коробчатых балок или даже стен.

Вышеупомянутые варианты по-прежнему соответствуют приведенному выше определению пустотных плит, но начиная с определенной толщины они должны классифицироваться как коробчатые плиты или балки. Кстати, изобретатели решений табл. 1 в первую очередь претендуют на плиты перекрытий, хотя и не исключают в описании патента применимость для коробчатых балок или даже стен.

Сегодня этот способ производства довольно редок, но все еще используется. После заливки нижнего слоя устанавливаются призматические пустотообразователи, обычно из полистирола. После этого заливается второй слой бетона для придания формы перемычкам и верхнему слою.

Мокрая отливка с временными пустотообразователями

В 1930 году бельгийскому изобретателю Жюлю Хейнеману был выдан патент на сборную плиту перекрытия с продольными пустотами [10]. Эти пустоты формируются с помощью эластичных форм, изготовленных, например, из каучука. стали и удерживаются на месте клиньями. Когда эти клинья удалены, поперечное сечение этой формы уменьшается, и форму можно без труда извлечь из полостей в балке. К сожалению, чертежи патента не содержат подробностей об этих пустотообразователях. Количество пустот в поперечном сечении может быть изменено. Перекрытия были железобетонными. Патент описывает в основном сам продукт, без каких-либо подробностей о производстве. Продольные стыки между блоками выполнены зазубренными и снабжены поперечными армирующими скобами. Их заливали на месте раствором.

К сожалению, чертежи патента не содержат подробностей об этих пустотообразователях. Количество пустот в поперечном сечении может быть изменено. Перекрытия были железобетонными. Патент описывает в основном сам продукт, без каких-либо подробностей о производстве. Продольные стыки между блоками выполнены зазубренными и снабжены поперечными армирующими скобами. Их заливали на месте раствором.

Неудобство решения заключалось, конечно, в слабости гибких стальных труб. В 1939 году Уолтер Х. Коби (США) запатентовал решение с пневматическими растяжимыми и разборными резиновыми сердечниками [11]. На рис. 4 показан продольный

и поперечный разрез системы.

Впоследствии было запатентовано несколько вариантов решения как по форме, так и по количеству стержней и профилю продольных соединений.

Чарльз Летбридж (Великобритания) [12] представлен в 1940, усовершенствованный способ со съемными стальными трубами одинакового поперечного сечения, проходящими в продольном направлении через всю форму и соответствующими по форме форме поперечного сечения пустотного блока. После установки нужных арматурных стержней был залит бетон, и форма в целом завибрировала. При этом стержневые трубы были немного смещены относительно кристаллизатора. Когда бетон достаточно уплотнился, чтобы сохранить свою форму, трубы вынимали через конец формы, а бетон оставляли для затвердевания. За счет использования металлических сердечников с гладкой поверхностью и поддержания их в движении бетон не прилипал к трубам, и последние можно было без труда удалить. Предпочтительно и для простоты стержневые трубы имели круглое поперечное сечение, что допускало вращательное движение во время литья.

После установки нужных арматурных стержней был залит бетон, и форма в целом завибрировала. При этом стержневые трубы были немного смещены относительно кристаллизатора. Когда бетон достаточно уплотнился, чтобы сохранить свою форму, трубы вынимали через конец формы, а бетон оставляли для затвердевания. За счет использования металлических сердечников с гладкой поверхностью и поддержания их в движении бетон не прилипал к трубам, и последние можно было без труда удалить. Предпочтительно и для простоты стержневые трубы имели круглое поперечное сечение, что допускало вращательное движение во время литья.

Во Франции в 1952 году компания STUP Freyssinet [13] подала заявку на патент на изготовление предварительно напряженных полых элементов на длинных стальных станинах. Изобретение предназначалось для полов зданий. Блоки были изготовлены из предварительно напряженного бетона, их длина равнялась пролету пола без промежуточных опор, а ширина изменялась в зависимости от необходимой толщины плиты и возможностей перемещения. Элементы имели продольные пустоты по всей длине круглой формы. Вертикальные края были профилированы и заполнены раствором после монтажа, чтобы обеспечить передачу вертикальных нагрузок от одного элемента к другому. Элементы были отлиты в стальных формах с длинными линиями. Поперечные пластины пресс-формы можно было разместить в любом месте, чтобы реализовать длину блоков. Продольные пустоты формировались длинными трубками из армированной резины, накачиваемыми жидкостью под давлением до и во время литья. После уплотнения бетона давление было сброшено, а трубы удалены.

Шликерное формование

Шликерное формование характеризуется движущейся профильной формой (формой), в которую заливается и уплотняется бетон. Как правило, используется бетон с более высокой осадкой.

Шликерное формование (подбивка)

В марте 1931 г. немец Вильгельм Шефер [14] подал заявку на патент на производство сборных армированных и предварительно напряженных многопустотных плит на длинных рядах в штабелях один ряд над другим. Его цель состояла в том, чтобы улучшить уже существующую в то время производственную систему (патент не доступен), основанную на технологии скользящей формы с подвижными сердечниками и боковыми пластинами, в которой различные производственные этапы выполнялись один за другим. В его патенте описывается, как сделать производство автоматическим и непрерывным. Мы могли бы рассматривать его как предшественника системы бланков. Патенты были выданы в Германии, Великобритании, США и Швейцарии, всего в 1933.

Литейная машина подвешивалась на подвижной раме и состояла из коротких направляющих труб для реализации пустот и краевых форм. Все операции (например, заполнение формы, трамбовка бетона, образование пустот и удаление кромок боковых плит) выполнялись по всей длине станины автоматически и без перерыва. Машина также включала устройство для выравнивания верхней поверхности плиты. Затем на готовую линию клали лист бумаги, машину поднимали в более высокое положение и операцию литья повторяли для следующей строки поверх предыдущей.

Бетон уплотняется в этих машинах с помощью пальцев, которые утрамбовывают бетон. Следовательно, мы называем этот метод формирования шликера «подбивкой».

Американская компания Spancrete приобрела патент Шефера и примерно в 1950 году запустила технологию производства предварительно напряженных пустотелых элементов, при которой ряд длинных нитей отливали в стопки, каждая линия поверх другой. После затвердевания верхней плиты сваи на эту кучу плит устанавливали алмазно-дисковую пилу, вырезали и удаляли пустотелые элементы.

Вильгельм Шефер получил в 1951 году патент на предварительно напряженные пустотелые перекрытия с большими пролетами [15]. Элементы имели особый профиль продольной кромки с пазом типа «ласточкин хвост» и могли быть изготовлены с теплоизоляционным слоем на потолке. Технология изготовления не упоминается в патенте, но мы предполагаем, что речь идет о той же технологии шликерной формы, которая описана выше.

Шликерное формование (вибрация)

Наиболее распространенным способом уплотнения бетона во время шликерного формования является вибрация.

В 1952 году компания Wacker Brothers (GE) получила патент [16]. Вдохновленная патентом 1938 года, описывающим способ и устройство для изготовления трубопроводов, эта компания разработала метод формования и уплотнения бетона в движущихся формах. Уплотнение осуществляется за счет вибрации бетона. В 1953 г. Макс Гесснер из Лохама (Мюнхен, GE) подал заявку на патент [17], относящийся к уплотняющему оборудованию для производства предварительно напряженных балок или структурных элементов из железобетона. Этот патент, выданный в 1957, представлено использование вибрационной шликерной формы на одной литейной платформе, что в настоящее время является наиболее распространенной конфигурацией.

Идеи Гесснера получили дальнейшее развитие в западногерманских компаниях Max Roth KG и Weiler KG.

В 1957 году компания Weiler GmbH (GE) подала заявку на патент на машину для формования шликерных форм, изобретенную Гансом Гайгером [18]. Гейгер также был вдохновлен братьями Ваккер и разработал метод изготовления предварительно напряженных одинарных и двойных тавровых балок. Этот метод также применим для полых элементов.

Машина состояла из двух частей, соединенных друг с другом, каждая из которых имела бункер, виброплиты и выравнивающие плиты. Литье производилось в два этапа: на первом отливалась, уплотнялась и выравнивалась нижняя часть агрегата;

на втором этапе аналогичным образом была отлита верхняя часть. Машина, представленная Гейгером, очень похожа на существующие сегодня машины со скользящими опалубками. Компания Weiler усовершенствовала машину для производства преднапряженных многопустотных плит и ввела в серийное производство все производство, включая станки и литейные станины. В настоящее время Weiler GmbH известна как Maxtruder GmbH.

Примерно в это же время Макс Рот из Германии разработал скользящую форму для предварительно напряженных пустотных плит. В 1962 г. компания подала заявку на патент [19] (выдан в 1965 г.). В середине 50-х компания уже разработала шликерный станок для производства тавровых и L-образных балок. В этом патенте задокументирован шликерный формирователь, в котором бетон заливается и уплотняется в три слоя. Позже другие компании (Spiroll Corp Ltd, SpanDeck inc., VBI Development, Elematic Oy AB,...) также будут ссылаться на этот патент в своих патентных заявках.

Компания Echo в Бельгии начала в 1963 году производство предварительно напряженных многопустотных плит на машине Roth. После непродолжительного периода экспериментов Echo разработала собственное производственное оборудование. В 1990 году эта деятельность привела к созданию независимой дочерней компании Echo Engineering. Echo Engineering теперь принадлежит Progress Group и называется Echo Precast Engineering.

В 1965 г. Дэвид Додд получил патент США на шликерную форму только с одним бункером, в которой весь сляб отливался за один этап [20]. Он описал ее как самоходную шликерную формовочную машину экструзионного типа, подходящую для использования с относительно сухими бетонными смесями.

Другой вариант метода классической скользящей формовочной машины касается формовочной машины Tensyland с одним бункером [21]. Формирователь потока использует только собственный вес бетонной колонны внутри литейной машины в сочетании с вибрацией, необходимой для оседания заполнителей, чтобы бетон протекал через статическую форму.

Опалубочные станки используются для литья многопустотных плит с глубиной, выходящей далеко за рамки стандарта EN 1168. Итальянская компания Nordimpianti специализируется на производстве машин для опалубки с 19-го века.74, выпускает в продажу машины, способные производить элементы высотой 1 метр. Эта категория элементов не является частью данной статьи.

Экструзия

При экструзии бетон с очень низкой посадкой вдавливается с помощью шнеков (шнеков) в формующую камеру, которая формирует бетон в требуемое поперечное сечение. Бетон уплотняется вибрацией в сочетании с давлением. Давление шнеков приводит к движению экструдера вперед.

Уже в 1912 году итальянский изобретатель Акилле Гайба запатентовал свою машину для производства непрерывных армированных изделий, в которой формование и уплотнение изделия осуществлялось только за счет давления пластичной бетонной смеси в формовочное отделение, без дополнительной вибрации. [22]. Он явно относится к производству водопроводных труб, но патент не ограничивается только трубами.

Свежий бетон, подаваемый бункером, подталкивался многолопастным пропеллером к отверстию и далее в формовочное отделение. Таким образом, бетон подвергался высокому давлению и заполнял форму без дальнейшей вибрации.

Другое применение уплотнения бетона давлением без вибрации было предложено Джоном Мюрреем в США в 1928 году [23]. Способ и устройство можно использовать для формирования непрерывных трубопроводов, в которых пластичный бетон под давлением вдавливается в форму с поступательным движением. Его изобретение было специально направлено на создание подземных трубопроводов с множеством каналов для прокладки электрических кабелей. 40 лет спустя Гленн Бут из Spiroll Corporation ссылался на этот документ в своем патенте от 1966 [25].

Экструзия с помощью высокочастотных вибраторов

В июле 1961 г. в Канаде Эллису и Торстейнсону был выдан патент на машину для экструзии пустотелых бетонных секций [24]. Патент описывает экструдер. Экструдер был представлен как усовершенствование наиболее часто используемых в то время процессов

, представляющих собой формы с надувными сердечниками.

Способ предусматривает формование бетонных плит с продольным сердечником на выдвижном поддоне путем продавливания бетонного желоба через формующую секцию с помощью шнека. Бетон уплотняется с помощью вибратора в верхней части опалубочной секции.

Примерно в то же время другая канадская компания Dy-Core также разработала экструзионную машину.

В своем патенте 1965 г. [25] Глен Бут, Spiroll Corporation Canada, претендует на несколько усовершенствований устройств, описанных в патенте 1961 г. [24]. В частности, речь идет о включении в каждый шнек отдельного вибрационного узла, что улучшает характеристики текучести бетона при формовании изделия, снижает кавитацию и обеспечивает гладкую непрерывную наружную поверхность формируемого изделия. Другим усовершенствованием стало введение нового защитного узла, который частично окружает нижний сегмент каждого из узлов шнека на части его длины, способствуя, таким образом, формированию стенок продукта, в частности верхней и боковой стенок.

Первые экструдированные блоки имели толщину 200 и 265 мм и ширину 1200 мм. Ядра были круглыми, а плиты были из обычного бетона с плотностью примерно до 2500 кг/м³ и кубической прочностью на сжатие до 60 Н/мм².

Некоторые производители сборных железобетонных изделий также использовали конструкционный легкий бетон для предварительно напряженного пустотного сердечника. В Бельгии около половины продукции Ergon приходится на легкий бетон плотностью 1800 кг/м³ и прочностью на сжатие 45 Н/мм². В Италии компания Vibrosud работала также с легким бетоном плотностью 1800 кг/м³ и кубической прочностью бетона до 50 Н/мм².

Первоначально машины Spiroll продавались на основе эксклюзивности регионального производства, за которую нужно было платить ежегодную плату за квадратный метр произведенной плиты.

В 1969 году в Финляндии частной строительной компанией TTV была разработана версия экструзионных машин Variax для предварительно напряженных пустотелых элементов. После нескольких слияний и поглощений компания Elematic Engineering Ltd стала мировым лидером финского рынка в области маркетинга и разработки технологии Variax. Позже в Финляндии были основаны другие компании по производству экструзионных машин.

В конце 1960-х годов экструдированные многопустотные плиты были представлены на шведском рынке, а в последующие десятилетия за ними последовали несколько европейских производителей, например. в Финляндии, Норвегии, Дании, Бельгии, Голландии, Франции, Италии, Испании и др. В 1984 году Elematic приобрела компанию Dy-Core, а в 1996 году компанию Roth. шумный (85 дБ в непосредственной близости от машины). В 1984 году компания Elematic разработала так называемый метод уплотнения сдвигом, при котором вместо использования высокочастотных вибраторов внутри шнеков бетон уплотняется трамбовочным движением шнеков и боковых опалубок. Машины работают значительно тише и производят хороший профиль продукта. На рис. 14 показаны типы поперечных сечений преднапряженных многопустотных плит, использовавшихся в Швеции в 1984.

Заключение

Перекрытия из сборных многопустотных плит интенсивно используются во многих странах. Они предлагают значительные возможности для новых требований в области строительства зданий будущего: эффективность конструкции, длинные пролеты до 20 м в сочетании с меньшей глубиной застройки, сокращение использования материалов, энергии и отходов при производстве, полуавтоматическое производство и т. д.

Проблемы строительного сектора в высокоиндустриальных странах Западной Европы в ближайшие десятилетия будут заключаться в нехватке рабочей силы и сырья, экономии энергии как для производства, так и для обогрева/охлаждения зданий, структурной эффективности и экологичности. строительства. Конкуренция и социальная среда заставляют отрасль постоянно стремиться к повышению эффективности и условий труда за счет разработки и инноваций продуктов, систем и процессов. В этом контексте очень хорошо подходит сборный пустотелый сердечник. Ожидается, что система будет развиваться дальше в более сложных объединениях строительных технологий и приложений в проектах гражданского строительства.

Об этой статье

Арнольд Ван Акер (1936-2019) посвятил свою карьеру в основном исследованиям и разработке сборных железобетонных изделий и конструкций. Он был страстным пропагандистом сборного железобетона. Арнольд уделял много внимания распространению знаний и был высоко оценен спикером на ICCX. Он также написал много статей в CPI. Одна статья осталась незаконченной на его столе, когда он скончался в 2019 году: история пустотелых заполнителей. Арнольд написал эту статью в продолжение патентного исследования Стефа Мааса. Последний теперь закончил статью, не касаясь первоначальной структуры и содержания.

История сборных полов

Эта статья не претендует на то, чтобы быть исчерпывающей, но она является прекрасным началом для возможной серии статей, которые также включают другой опыт людей, работающих в индустрии напольных покрытий. Если у вас есть дополнительная информация (патенты, статьи, фотографии, интервью и т. д.) о сборных перекрытиях (пустотные, балочно-блочные, полупанельные) и производственном оборудовании, не стесняйтесь присылать их по адресу h. [email protected] или [email protected].

Каталожные номера

[1] Сборные железобетонные изделия – многопустотные плиты, NBN EN 1168:2005 + A3:2011, 2011

[2] Б. Делла Белла, «Инновационная технология сборных железобетонных конструкций для проходки туннелей с предварительно напряженными сборными железобетонными плитами», Архив CPI, нет. 5, pp. 176-180, 2017

[3] W. Siegler [Германия], «Plafond en ciment armé sans enduit», патент Франции FR365548A, 10 сентября 1906 г.

[4] A. Martens [Бельгия], « Планшет, пуховик и плафоны в бетонной арме, площади без фасадов», патент Франции FR468929A, 20, 19 июля.14

[5] Молотилофф Н. [Россия], «Разъемное железобетонное перекрытие», патент Великобритании GB191513497A, 13 апреля 1916 г.

[6] Мойс С. [Бельгия], «Улучшения в железобетонных балках, полах, Стены и тому подобное», патент Великобритании GB120394A, 2 октября 1919 г.

[7] F.C.C. Rings [GB], «Улучшения перекрытий из железобетонных балок», патент Великобритании GB156973A, 20 января 1921 г.

[8] E. Chaumeny [Франция], «Plancher en ciment armé», патент Франции FR618750A, 18 марта , 1927

[9] Société Des Applications Mécaniques Du Ciment Armé, «Poutres en béton armé et dispositif d'assemblage de ces poutres entre elles pour бывшего монолитного ансамбля», патент Франции FR619622A, 6 апреля 1927 г.

[10] J. Heyneman [Бельгия], «Plancher en béton armé», патент Франции FR681074A, 9 мая 1930 г.

[11] W. Cobi [США], «Складной сердечник», патент США US2170188A, 22 августа 1939 г.

[12] C. Летбридж [Ирландия], «Усовершенствования конструкции железобетонных элементов перекрытий, балок и т. п.», патент Великобритании GB521785A, 30 мая 19 г.40

[13] A. Durant [Франция], «Planchers pour bâtiments et leurs procédés de réalisation», патент Франции FR1005129A, 20 марта 1952 г.

[14] W. Schäfer [Германия], «Vorrichtung zum Herstellen von Betonplatten aller Art», патент Германии DE581572C, 16 сентября 1933 г.

[15] W. Schäfer [Германия], «Plattendecke aus großformatigen Hohlplatten», патент Германии DE813198C, 10 сентября 1951 г.

[16] Wacker Gebrüder [Германия], « Verfahren und Vorrichtung zur Herstellung von Formstücken aus Beton und ähnlichen Massen», патент Германии DE859724C, 15 декабря 1952 г.

[17] М. Гесснер [Германия], «Verdichtungsgerät zum Herstellen von vorgespannten Trägern oder Bauelementen aus Stahlbeton», патент Германии DE1008180B, 9 мая 1957 г.

[18] H. Geiger [Германия], «Gleitschalung zum Herstellen von Betonträgern mit vorgespannten Stahldrähten», патент Германии DE1084186B, 23 июня 1960 г.

[19] W. Roth [Германия], «Машина для производства бетона», патент США US3177552A, 13 апреля 1965 г.

[20]. ] Д. Х. Додд [США], «Устройство и процесс для формования трубопроводов: способ формования бетонных изделий и машина для формования шликерных форм для них», патент США US3200177A, 10, 19 августа.65

[21] Prensoland sa, «100 000 м² многопустотных плит, изготовленных на машинах для формования потока», Архив CPI, №. 3, pp. 236-237, 2017

[22] A. Gaiba [Италия], «Machine pour construire des corps longs, tels que tuyaux, poteaux, etc. , en materiaux à l'état pâteux, et pour les armer avec des fils métalliques», патент Франции FR449553A, 3 марта 1913 г.

[23] Дж. Мюррей [США], «Устройство и процесс для формования труб», патент США US1887244A, 8 ноября 1932 г.

[24] Ф.Г. Эллис, М.А. Торстейнсон, «Машина для экструзии пустотелых бетонных профилей», патент Канады CA623476A, 11, 19 июля.61

[25] G. Booth [Канада], «Машина для экструзии пустотелых бетонных изделий», патент Великобритании GB994578A, 10 июня 1965 г.

Меньше значит больше с пустотными плитами

назначения

Пустотные плиты представляют собой сборные плиты из предварительно напряженного бетона, обычно используемые при устройстве полов в многоэтажных жилых, коммерческих, офисных и промышленных зданиях. Также можно использовать многопустотные плиты в вертикальной или горизонтальной установке в качестве стен или шумозащитных экранов. Плиты были особенно популярны в Северной Европе, где основное внимание в жилищном строительстве уделялось сборному железобетону. Существуют различные виды пустотных плит. Обычно стандартная ширина составляет 1200 мм.

Экономия на бетоне

Высокооптимизированное и экономичное использование материала делает многопустотные плиты одним из самых экологичных продуктов в строительстве.

Сборная железобетонная плита имеет трубчатые пустоты, идущие по всей длине плиты, что делает плиту намного легче, чем массивная сплошная бетонная плита перекрытия такой же толщины или прочности.

В поперечном сечении многопустотных плит бетон используется только там, где он действительно необходим. Участки, где бетон действует только как балласт, заменяются пустотами. Например, в многопустотных плитах толщиной 200 мм 49.9 процентов поперечного сечения состоит из пустот. В многопустотных плитах толщиной 400 мм этот процент может достигать 55,6. Это обеспечивает экономию затрат на бетонные материалы, а также экономию на вертикальных конструкциях, фундаментах и арматуре.

Долговечная плита

Предварительно напряженные многопустотные плиты не трескаются под эксплуатационными нагрузками. Это уменьшает прогибы по сравнению с конструкциями из железобетона, поскольку все сечение многопустотной плиты способствует сопротивлению нагрузкам. При устранении трещин арматура будет лучше защищена от коррозии, что продлит срок службы конструкции.

Свобода индивидуального проектирования

При проектировании здания из многопустотных плит облегченное длиннопролетное решение дает больше возможностей по сравнению с традиционными массивными короткопролетными плитами. При использовании многопустотных плит в жилых домах перегородки внутри квартир, как правило, могут быть ненесущими. Это дает свободу для индивидуального проектирования квартир, а также для модификаций в течение срока службы здания.

В коммерческих и общественных зданиях большепролетные многопустотные плиты позволили построить удобные автостоянки без опор, с быстрым и легким доступом и выездом.

Звукоизоляция для высоких требований

Во многих странах к звукоизоляции современных многоэтажных жилых домов предъявляются очень высокие требования.