Установка чугунных батарей

Монтаж и замена чугунных батарей

0 votes

+

Голос за!

-

Голос против!

Радиаторы являются важной частью любой системы отопления. В наше время существуют несколько главных видов отопительных батарей: стальные, алюминиевые, биметаллические, чугунные. Но вот уже более полувека на пике славы именно чугунные батареи. Не спешите их списывать, ведь они могут прожить в вашем доме «вторую жизнь». Сегодня мы поговорим о том, как разобрать чугунную батарею, помыть, покрасить и установить на место.

Содержание:

- Необходимость установки чугунных батарей

- Достоинства и недостатки чугунных радиаторов

- Подготовка к монтажу чугунных радиаторов

- Монтаж чугунных радиаторов своими руками

- Группирование секций радиатора

- Гидравлическое испытание радиатора

- Грунтовка и окраска радиатора

- Установка чугунного радиатора

- Замена и прочистка чугунных батарей

Необходимость установки чугунных батарей

Чугунные радиаторы по праву называются «легендарными». Они были достаточно популярными в прошлом веке, а то и вовсе единственными, и использовались в сооружениях и зданиях различного вида и назначения. Ни одну квартиру советской эпохи нельзя представить без таких громоздких и горячих агрегатов.

Чугунные батареи были не просто отопительными приборами, они использовались не только для обогрева. Хозяйки приспосабливали их для сушки промокшей обуви и постиранного белья, нагрева холодных вещей и даже разморозки мяса. Современные радиаторы таким же количеством функций похвастаться вряд ли могут!

Большим преимуществом чугуна перед другими материалами является его свойство противостоять коррозии. При надлежащей эксплуатации такой радиатор может прослужить более 50 лет. Он обладает низким гидравлическим сопротивлением и высокой теплоотдачей. Исключительная надежность и простата эксплуатации является весомым преимуществом этих радиаторов.

Но главным и основным достоинством чугунных радиаторов является не их низкая цена и отменная теплоотдача, а их способность хорошо функционировать в независимости от качества теплоносителя и от того, сколько воды в чугунной батарее. Наши потребители при монтаже батарей нового поколения думают редко о том, что поступающая вода в батареи должна отвечать европейским нормам, чтобы быть для европейских радиаторов безвредной.

Наши потребители при монтаже батарей нового поколения думают редко о том, что поступающая вода в батареи должна отвечать европейским нормам, чтобы быть для европейских радиаторов безвредной.

Наш теплоноситель уступает во многом применяемому теплоносителю в развитых странах. В отечественных теплоносителях настолько много различной «химии», поэтому он низкого качества, и из-за этого металлические батареи нового образца порой не выдерживают этого и поддаются разрушающей силе вредных веществ.

Результат будет следующий: батареи «рвутся» со всеми отсюда вытекающими последствиями. И все это происходит, когда меньше всего ждешь, как правило, в жуткие морозы! С такой проблемой бороться сложно, значит, необходимо не допустить этого, установив в доме чугунные радиаторы.

Достоинства и недостатки чугунных радиаторов

Самое удивительное то, что не глядя на недостатки этого материала, установка чугунных батарей является не очень редким явлением. Такие радиаторы все еще пользуются огромной популярностью у наших соотечественников. Давайте выясним, почему:

Давайте выясним, почему:

- Доступность. Чугунные радиаторы являются одним из самых недорогих видов радиаторов, которые представлены на рынке. Этим и обусловлена в большинстве своем такая преданность чугуну.

- Долгое сохранение теплоты. Чугун нагревается долго, но также долго накопленное тепло сберегается, поэтому даже если в помещении отключили систему отопления, сохраняется для человека оптимальная температура.

- Функциональность. В наше время хозяйки и дальше продолжают сушить белье на батареях. И все-таки как бы это смешно не выглядело, но такой способ дает возможность это сделать максимально быстро.

Недостатки чугунных батарей заключаются в следующем:

- Радиаторы довольно тяжелые. Такого вида радиаторы тяжело установить, потому что они тяжелые, поэтому монтажники в большинстве случаев работают бригадами, а не по одному, как это бывает часто при работе с биметаллом и алюминием. Поэтому на подключение чугунных батарей требуются соответствующие затраты.

- Значительная тепловая инерция. Достаточно долго нагреваются чугунные батареи, из-за этого еще некоторое время в доме после подключения системы будет прохладно.

- Непривлекательная внешность. По сравнению с прочими видами батарей, которые известны современному человеку, чугунные эстетично не выглядят, они не гладкие и более громоздкие.

- Необходимость специального ухода. Установка чугунного радиатора является не последним действием, которое предстоит сделать с батареями. После установки идет черед покраски батарей, чтобы не было коррозии.

Подготовка к монтажу чугунных радиаторов

Пока еще неизвестно, сколько времени будет еще востребована установка чугунных радиаторов, но все-таки эти батареи являются рекордсменами по времени их применения, и пока не предвидится снижения уровня их популярности. Как утверждают специалисты, замена чугунных батарей нецелесообразна на какие-либо другие батареи, потому что чугун является более подходящим материалом для отопительных радиаторов.

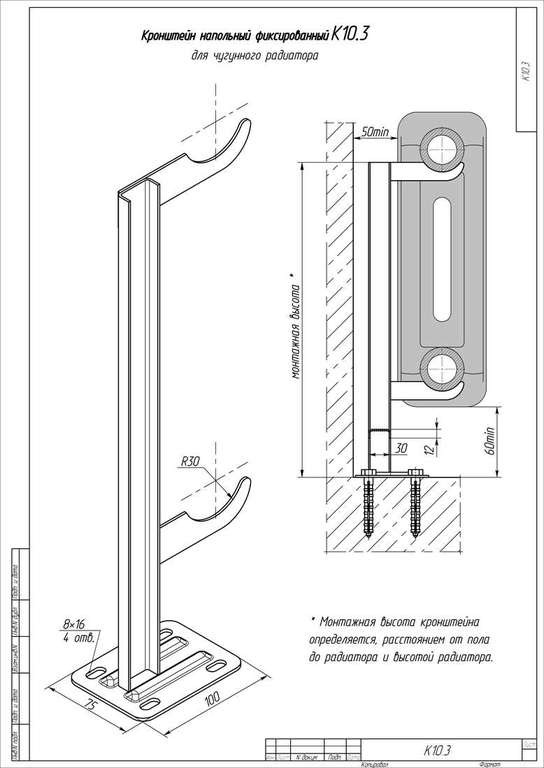

Подготовительный этап к монтажу радиаторов включает выбор батарей и их закупку, покупку всех необходимых элементов (заглушки, кронштейны, кран Маевского, переходники). Перед тем как приступить к покупке последних деталей, выбираем батарею, потому что нередко к ней в комплекте идут кран и другие детали. Во время этого этапа производится установка кронштейнов, а также подготовка к установке батарей.

Процедура замены радиаторов нуждается в проведении некоторых подготовительных работ, что представляют собой перекрытие и слив со стояков отопления воды, а также демонтаж старого оборудования и их креплений. Также нужно иметь в виду, что при замене отопления (старых чугунных радиаторов) следует определиться со временем выполнения таких работ и договорится с необходимыми службами, чтобы они отключили в помещениях подачу горячей воды.

Монтаж чугунных радиаторов своими руками

Чугунные батареи отечественного производства в отличие от импортных приборов отопления нуждаются в обязательной протяжке межсекционных соединений, а также дополнительной покраске, предшествующей установке. С этих работ и принято начинать установку чугунного радиатора. А в конце вы можете установить для большей декоративности экран для чугунной батареи.

С этих работ и принято начинать установку чугунного радиатора. А в конце вы можете установить для большей декоративности экран для чугунной батареи.

Группирование секций радиатора

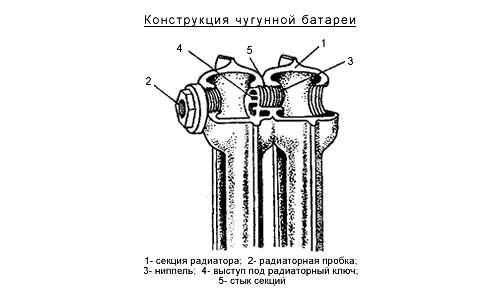

В соответствии с проектом первым этапом монтажа чугунных батарей является их разбивка на секции. Для этого закрепляют радиатор на верстаке и в ниппельные открытые отверстия вставляют два радиаторных ключа. Радиаторный ключ с одной стороны имеет для ручки ушко, а с другой стороны - плоскую отвертку, ширина которой дает возможность свободно ей проходить сквозь ниппельное отверстие и в их внутренние выступы упираться.

На соответствующую глубину в нижние и верхние ниппельные отверстия вставляют оба радиаторных ключа. Для того чтобы предотвратить перекос секций, необходимо ниппеля развернуть одновременно, поэтому такую операцию выполнять должны два человека. Ниппеля с разных сторон радиатора имеют разную резьбу, что, конечно, влияет на направление вращения подобного радиаторного ключа.

Если совершают отсоединение секций со стороны, где на ниппеле имеется левая резьба, ключ следует вращать вправо; если радиатор разбирается с правой стороны резьбы, то, соответственно, радиаторный ключ вращается влево. Группировку секций собственно начинают с того, что секции, которые будут соединять, укладывают на верстак и смазывают ниппель олифой. Далее надевают прокладки и производят ввинчивание ниппелей на 1-2 нитки резьбы.

Группировку секций собственно начинают с того, что секции, которые будут соединять, укладывают на верстак и смазывают ниппель олифой. Далее надевают прокладки и производят ввинчивание ниппелей на 1-2 нитки резьбы.

Окончательно завертывание ниппелей выполняют с помощью обоих радиаторных ключей одновременно. Само направление вращения ключей зависит также от того, с какой стороны будут группироваться секции: ключ со стороны секции с левой резьбой вращается вправо, а со стороны секции с резьбой правой – влево.

Гидравлическое испытание радиатора

После группирования секций и соединения чугунной батареи стоит заняться гидравлическим испытанием собранного чугунного радиатора на специальном стенде. Подключается радиатор к гидравлическому прессу и заполняется водой, перед этим не забудьте выпустить весь воздух из прибора. В радиаторе под действием пресса создают нужное давление в пределах 4 - 8 кгс/см. кв.

Если во время испытания стрелка манометра начнет падать, это значит, что плохо свернуты секции, или у них возникли трещины. Необходимо в таком случае заменить бракованные секции или подтянуть ниппели радиаторными ключами. Небольшие трещины вы можете заделать эпоксидным клеем. Маленькую течь в местах, где соединяются секции, можно устранить при помощи замены прокладок.

Необходимо в таком случае заменить бракованные секции или подтянуть ниппели радиаторными ключами. Небольшие трещины вы можете заделать эпоксидным клеем. Маленькую течь в местах, где соединяются секции, можно устранить при помощи замены прокладок.

Грунтовка и окраска радиатора

Затем можно переходить к покраске чугунной батареи. Первое, что нужно сделать перед покраской с радиатором, это с него удалить следы шелушащейся краски и коррозии. Далее необходимо подготовить поверхность. При помощи смывки удалите старую краску, а затем обработайте старательно наждачкой. Для такой цели используют специальную насадку на дрель, болгарку, щетку с металлическим ворсом.

Если уже на радиаторе имеются несколько слоев краски, может быть, следует избавиться от них, так как эти слои могут препятствовать нормальной теплоотдаче. Для этой цели нужно убрать краску термическим способом или применить различные химические средства. Если старая краска держится ровно, и нет тенденции к расслаиванию, вы можете наносить новую краску поверх предыдущей.

Также перед началом покраски чугунных батарей необходимо с них убрать всю пыль и произвести обезвреживание. Для такой цели необходимо взять обычный растворитель. Далее нужно всю поверхность радиатора обработать грунтовкой, которая подбирается так, чтобы характеристики ее по максимуму соответствовали характеристикам краски. Чаще всего покраска чугунных батарей выполняется специальной изогнутой кистью, предназначенной для радиаторов, так как внутренние поверхности секций прокрасить обычной кистью весьма затруднительно.

Если окраска будет проводиться в вертикальном положении, нужно проделывать работы сверху вниз, чтобы не случилось образование потеков. После того, как высох слой грунтовки, можно приступить к окрашиванию батареи декоративной эмалью. Для радиаторов эмаль нужно выбирать специальную. В обратном случае вы рискуете тем, что краска начнет шелушиться, желтеть в самый разгар отопительного сезона.

К лакокрасочным материалам для чугунных батарей предъявляются следующие требования:

- Устойчивость к воздействию довольно высоких температур (так называемый тепловой стандарт).

Необходимо, чтобы краска выдерживала температуру радиатора, который нагревается до 80 градусов.

Необходимо, чтобы краска выдерживала температуру радиатора, который нагревается до 80 градусов. - Способность прекрасно противостоять коррозии металла.

- Отсутствие склонности к изменению цвета.

На рынке в наше время для радиаторов существует множество различных эмалей, но наибольшим спросом пользуются акриловые из-за того, что при окраске батарей отсутствует токсичный запах, в отличие от алкидных эмалей. Такие краски при необходимости можно разводить водой, и при попадании на руки, одежду и другие места они прекрасно смываются. Кроме того, акриловые составы прекрасно выдерживают использование в условиях высоких температур, не трескаются, не шелушатся, не желтеют.

При окраске чугунных радиаторов помните, что не рекомендуется лакокрасочные покрытия наносить на горячую батарею, так как увеличивается риск того, что получатся неровные покрытия, а также усиливается резкий запах краски. Приступайте к малярным работам с верхней части батарей, потому что согласно закону всемирного тяготения стекающая краска может повредить нижний слой.

Сначала окрашиваются внутренние перекрытия радиаторов, а потом - наружные для того, чтобы избежать появления различных пятен на одежде и руках. Необходимо запомнить еще одно правило при покраске чугунных батарей: два тонких слоя краски намного лучше одного толстого слоя.

Установка чугунного радиатора

Обычно чугунные радиаторы устанавливают под окнами. При этом рекомендуется придерживаться определенных требований:

- Необходимо, чтобы ребра радиатора были строго вертикальными.

- Отклонение центра радиатора не должно от центра оконного проема быть больше 2 сантиметров.

- Расстояние от верхней плоскости отопительного прибора до подоконника не должно превышать 5 сантиметров. Это нужно для удобства ремонта, демонтажа и ухода за прибором.

- Расстояние от пола до батареи должно составлять не менее 6 сантиметров, чтобы было удобно убирать пол под радиатором.

- Расстояние между радиатором и стеной определяется в зависимости от материала и толщины стен, а также от метода установки нагревательного прибора.

Кроме того, запомните, что в одном помещении все нагревательные радиаторы необходимо устанавливать на одно уровне! Перед тем, как навесить нагревательные приборы, рекомендуем выполнить для кронштейнов разметку отверстий. Для такой цели необходимо изготовить специальный шаблон из тонкой фанеры, размеры которого должны несколько превышать размер чугунной батареи.

На самом шаблоне в местах, где крепятся кронштейны, на одной линии в нижних и верхних рядах условных секций просверливают отверстия. На один отопительный прибор количество кронштейнов определяется, исходя из следующего расчета: на каждый метр квадратный нагревательной поверхности должен приходиться один кронштейн. Далее шаблон устанавливают по отвесу на то место под окном, где необходимо будет установить чугунный радиатор.

На месте отверстий в стене пробивают гнезда шлямбуром, которые впоследствии просверливают, предварительно убрав шаблон. Размеры гнезд должны позволять кронштейны вставить на глубину не меньше 12 сантиметров и цементным раствором замуровать их. Чтобы обеспечить прочную фиксацию кронштейнов в цементном растворе, необходимо изготовить второй шаблон.

Чтобы обеспечить прочную фиксацию кронштейнов в цементном растворе, необходимо изготовить второй шаблон.

Этот шаблон делают из куска доски и стальной арматуры, потом вставляют в том месте, где выходят кронштейны из цементного раствора. Затем, как застыл цементный раствор, можно убрать шаблон. Применение такого шаблона дает возможность предотвратить искривление самих вставок кронштейнов после того, как застынет цементный раствор.

Соединение с системой отопления чугунных батарей выполняется при вывернутых заглушках посредством сгона. Все резьбовые соединения для лучшей герметичности необходимо уплотнить паклей. Далее открываем вентиль, для того чтобы батарея заполнилась водой.

Замена и прочистка чугунных батарей

Иногда с радиатора начинает капать вода, и тогда возникает вопрос, как устранить течь чугунной батареи. Для этого нужно сначала провести демонтаж батареи, приготовив рычажный трубный ключ нужного размера, чтобы открутить фланцы контргайки, или труборез, при помощи которого можно обрезать трубу возле контргайки, если невозможно ее открутить.

Радиатор после этого следует отсоединить от системы обогрева и снять его с кронштейна. Такую работу необходимо выполнять летом, пока не включено отопление. Зимой же в таком случае нужно весь дом оставить без отопления и, конечно же, спустить из системы всю воду. Процедура разборки-сборки чугунных радиаторов является процессом довольно трудоемким и требует необходимых навыков от исполнителя.

Зачастую бывает, что нужно поменять какую-нибудь одну секцию, или после продолжительной эксплуатации чугунный радиатор забивается ржавчиной, хотя он остается полностью пригодным. В этом случае необходимо его разобрать и промыть. Перед разборкой чугунной батареи нужно убедиться в наличии таких материалов и инструментов: трубный и батарейный ключ, болгарка, зубило с молотком, щетка для удаления ржавчины, паяльная лампа, прокладки, пакля, ниппели.

Дальше производится разборка чугунной батареи: сначала паяльной лампой нагреваются пробки на батареях, после чего они откручиваются. Далее аккуратно болгаркой между секциями радиатора режется ниппель, затем секции необходимо рассоединить. После этого необходимо выбить зубилом ниппель, при этом не повредив резьбу, которую потом нужно хорошо почистить.

Далее аккуратно болгаркой между секциями радиатора режется ниппель, затем секции необходимо рассоединить. После этого необходимо выбить зубилом ниппель, при этом не повредив резьбу, которую потом нужно хорошо почистить.

На последнем этапе чугунные батареи группируют и собирают. Необходимо помнить, что с разных сторон радиатора ниппели имеют различное по направлению резьбовое соединение. Между секциями устанавливают прокладки и для более хорошей герметичности намазывают силиконом. После этого и нужно проводить промывку чугунных батарей внутри с помощью шланга.

Таким образом, практически во всех новых домах устанавливают радиаторы, которые созданы по последним технологиям. Чугун в современных реалиях кажется довольно тяжелым и слишком громоздким, поэтому весь мир переходит на более современные альтернативы. Конечно, это довольно важные доводы, но все-таки наша страна отличается от Европы и целого мира. И у нас целесообразнее устанавливать чугунные батареи.

Монтаж и замена чугунных батарей

0 votes

+

Голос за!

-

Голос против!

Радиаторы являются важной частью любой системы отопления. В наше время существуют несколько главных видов отопительных батарей: стальные, алюминиевые, биметаллические, чугунные. Но вот уже более полувека на пике славы именно чугунные батареи. Не спешите их списывать, ведь они могут прожить в вашем доме «вторую жизнь». Сегодня мы поговорим о том, как разобрать чугунную батарею, помыть, покрасить и установить на место.

В наше время существуют несколько главных видов отопительных батарей: стальные, алюминиевые, биметаллические, чугунные. Но вот уже более полувека на пике славы именно чугунные батареи. Не спешите их списывать, ведь они могут прожить в вашем доме «вторую жизнь». Сегодня мы поговорим о том, как разобрать чугунную батарею, помыть, покрасить и установить на место.

Содержание:

- Необходимость установки чугунных батарей

- Достоинства и недостатки чугунных радиаторов

- Подготовка к монтажу чугунных радиаторов

- Монтаж чугунных радиаторов своими руками

- Группирование секций радиатора

- Гидравлическое испытание радиатора

- Грунтовка и окраска радиатора

- Установка чугунного радиатора

- Замена и прочистка чугунных батарей

Необходимость установки чугунных батарей

Чугунные радиаторы по праву называются «легендарными». Они были достаточно популярными в прошлом веке, а то и вовсе единственными, и использовались в сооружениях и зданиях различного вида и назначения. Ни одну квартиру советской эпохи нельзя представить без таких громоздких и горячих агрегатов.

Чугунные батареи были не просто отопительными приборами, они использовались не только для обогрева. Хозяйки приспосабливали их для сушки промокшей обуви и постиранного белья, нагрева холодных вещей и даже разморозки мяса. Современные радиаторы таким же количеством функций похвастаться вряд ли могут!

Большим преимуществом чугуна перед другими материалами является его свойство противостоять коррозии. При надлежащей эксплуатации такой радиатор может прослужить более 50 лет. Он обладает низким гидравлическим сопротивлением и высокой теплоотдачей. Исключительная надежность и простата эксплуатации является весомым преимуществом этих радиаторов.

Но главным и основным достоинством чугунных радиаторов является не их низкая цена и отменная теплоотдача, а их способность хорошо функционировать в независимости от качества теплоносителя и от того, сколько воды в чугунной батарее. Наши потребители при монтаже батарей нового поколения думают редко о том, что поступающая вода в батареи должна отвечать европейским нормам, чтобы быть для европейских радиаторов безвредной.

Наш теплоноситель уступает во многом применяемому теплоносителю в развитых странах. В отечественных теплоносителях настолько много различной «химии», поэтому он низкого качества, и из-за этого металлические батареи нового образца порой не выдерживают этого и поддаются разрушающей силе вредных веществ.

Результат будет следующий: батареи «рвутся» со всеми отсюда вытекающими последствиями. И все это происходит, когда меньше всего ждешь, как правило, в жуткие морозы! С такой проблемой бороться сложно, значит, необходимо не допустить этого, установив в доме чугунные радиаторы.

Достоинства и недостатки чугунных радиаторов

Самое удивительное то, что не глядя на недостатки этого материала, установка чугунных батарей является не очень редким явлением. Такие радиаторы все еще пользуются огромной популярностью у наших соотечественников. Давайте выясним, почему:

- Доступность. Чугунные радиаторы являются одним из самых недорогих видов радиаторов, которые представлены на рынке.

Этим и обусловлена в большинстве своем такая преданность чугуну.

Этим и обусловлена в большинстве своем такая преданность чугуну. - Долгое сохранение теплоты. Чугун нагревается долго, но также долго накопленное тепло сберегается, поэтому даже если в помещении отключили систему отопления, сохраняется для человека оптимальная температура.

- Функциональность. В наше время хозяйки и дальше продолжают сушить белье на батареях. И все-таки как бы это смешно не выглядело, но такой способ дает возможность это сделать максимально быстро.

Недостатки чугунных батарей заключаются в следующем:

- Радиаторы довольно тяжелые. Такого вида радиаторы тяжело установить, потому что они тяжелые, поэтому монтажники в большинстве случаев работают бригадами, а не по одному, как это бывает часто при работе с биметаллом и алюминием. Поэтому на подключение чугунных батарей требуются соответствующие затраты.

- Значительная тепловая инерция. Достаточно долго нагреваются чугунные батареи, из-за этого еще некоторое время в доме после подключения системы будет прохладно.

- Непривлекательная внешность. По сравнению с прочими видами батарей, которые известны современному человеку, чугунные эстетично не выглядят, они не гладкие и более громоздкие.

- Необходимость специального ухода. Установка чугунного радиатора является не последним действием, которое предстоит сделать с батареями. После установки идет черед покраски батарей, чтобы не было коррозии.

Подготовка к монтажу чугунных радиаторов

Пока еще неизвестно, сколько времени будет еще востребована установка чугунных радиаторов, но все-таки эти батареи являются рекордсменами по времени их применения, и пока не предвидится снижения уровня их популярности. Как утверждают специалисты, замена чугунных батарей нецелесообразна на какие-либо другие батареи, потому что чугун является более подходящим материалом для отопительных радиаторов.

Подготовительный этап к монтажу радиаторов включает выбор батарей и их закупку, покупку всех необходимых элементов (заглушки, кронштейны, кран Маевского, переходники). Перед тем как приступить к покупке последних деталей, выбираем батарею, потому что нередко к ней в комплекте идут кран и другие детали. Во время этого этапа производится установка кронштейнов, а также подготовка к установке батарей.

Перед тем как приступить к покупке последних деталей, выбираем батарею, потому что нередко к ней в комплекте идут кран и другие детали. Во время этого этапа производится установка кронштейнов, а также подготовка к установке батарей.

Процедура замены радиаторов нуждается в проведении некоторых подготовительных работ, что представляют собой перекрытие и слив со стояков отопления воды, а также демонтаж старого оборудования и их креплений. Также нужно иметь в виду, что при замене отопления (старых чугунных радиаторов) следует определиться со временем выполнения таких работ и договорится с необходимыми службами, чтобы они отключили в помещениях подачу горячей воды.

Монтаж чугунных радиаторов своими руками

Чугунные батареи отечественного производства в отличие от импортных приборов отопления нуждаются в обязательной протяжке межсекционных соединений, а также дополнительной покраске, предшествующей установке. С этих работ и принято начинать установку чугунного радиатора. А в конце вы можете установить для большей декоративности экран для чугунной батареи.

А в конце вы можете установить для большей декоративности экран для чугунной батареи.

Группирование секций радиатора

В соответствии с проектом первым этапом монтажа чугунных батарей является их разбивка на секции. Для этого закрепляют радиатор на верстаке и в ниппельные открытые отверстия вставляют два радиаторных ключа. Радиаторный ключ с одной стороны имеет для ручки ушко, а с другой стороны - плоскую отвертку, ширина которой дает возможность свободно ей проходить сквозь ниппельное отверстие и в их внутренние выступы упираться.

На соответствующую глубину в нижние и верхние ниппельные отверстия вставляют оба радиаторных ключа. Для того чтобы предотвратить перекос секций, необходимо ниппеля развернуть одновременно, поэтому такую операцию выполнять должны два человека. Ниппеля с разных сторон радиатора имеют разную резьбу, что, конечно, влияет на направление вращения подобного радиаторного ключа.

Если совершают отсоединение секций со стороны, где на ниппеле имеется левая резьба, ключ следует вращать вправо; если радиатор разбирается с правой стороны резьбы, то, соответственно, радиаторный ключ вращается влево. Группировку секций собственно начинают с того, что секции, которые будут соединять, укладывают на верстак и смазывают ниппель олифой. Далее надевают прокладки и производят ввинчивание ниппелей на 1-2 нитки резьбы.

Группировку секций собственно начинают с того, что секции, которые будут соединять, укладывают на верстак и смазывают ниппель олифой. Далее надевают прокладки и производят ввинчивание ниппелей на 1-2 нитки резьбы.

Окончательно завертывание ниппелей выполняют с помощью обоих радиаторных ключей одновременно. Само направление вращения ключей зависит также от того, с какой стороны будут группироваться секции: ключ со стороны секции с левой резьбой вращается вправо, а со стороны секции с резьбой правой – влево.

Гидравлическое испытание радиатора

После группирования секций и соединения чугунной батареи стоит заняться гидравлическим испытанием собранного чугунного радиатора на специальном стенде. Подключается радиатор к гидравлическому прессу и заполняется водой, перед этим не забудьте выпустить весь воздух из прибора. В радиаторе под действием пресса создают нужное давление в пределах 4 - 8 кгс/см. кв.

Если во время испытания стрелка манометра начнет падать, это значит, что плохо свернуты секции, или у них возникли трещины. Необходимо в таком случае заменить бракованные секции или подтянуть ниппели радиаторными ключами. Небольшие трещины вы можете заделать эпоксидным клеем. Маленькую течь в местах, где соединяются секции, можно устранить при помощи замены прокладок.

Необходимо в таком случае заменить бракованные секции или подтянуть ниппели радиаторными ключами. Небольшие трещины вы можете заделать эпоксидным клеем. Маленькую течь в местах, где соединяются секции, можно устранить при помощи замены прокладок.

Грунтовка и окраска радиатора

Затем можно переходить к покраске чугунной батареи. Первое, что нужно сделать перед покраской с радиатором, это с него удалить следы шелушащейся краски и коррозии. Далее необходимо подготовить поверхность. При помощи смывки удалите старую краску, а затем обработайте старательно наждачкой. Для такой цели используют специальную насадку на дрель, болгарку, щетку с металлическим ворсом.

Если уже на радиаторе имеются несколько слоев краски, может быть, следует избавиться от них, так как эти слои могут препятствовать нормальной теплоотдаче. Для этой цели нужно убрать краску термическим способом или применить различные химические средства. Если старая краска держится ровно, и нет тенденции к расслаиванию, вы можете наносить новую краску поверх предыдущей.

Также перед началом покраски чугунных батарей необходимо с них убрать всю пыль и произвести обезвреживание. Для такой цели необходимо взять обычный растворитель. Далее нужно всю поверхность радиатора обработать грунтовкой, которая подбирается так, чтобы характеристики ее по максимуму соответствовали характеристикам краски. Чаще всего покраска чугунных батарей выполняется специальной изогнутой кистью, предназначенной для радиаторов, так как внутренние поверхности секций прокрасить обычной кистью весьма затруднительно.

Если окраска будет проводиться в вертикальном положении, нужно проделывать работы сверху вниз, чтобы не случилось образование потеков. После того, как высох слой грунтовки, можно приступить к окрашиванию батареи декоративной эмалью. Для радиаторов эмаль нужно выбирать специальную. В обратном случае вы рискуете тем, что краска начнет шелушиться, желтеть в самый разгар отопительного сезона.

К лакокрасочным материалам для чугунных батарей предъявляются следующие требования:

- Устойчивость к воздействию довольно высоких температур (так называемый тепловой стандарт).

Необходимо, чтобы краска выдерживала температуру радиатора, который нагревается до 80 градусов.

Необходимо, чтобы краска выдерживала температуру радиатора, который нагревается до 80 градусов. - Способность прекрасно противостоять коррозии металла.

- Отсутствие склонности к изменению цвета.

На рынке в наше время для радиаторов существует множество различных эмалей, но наибольшим спросом пользуются акриловые из-за того, что при окраске батарей отсутствует токсичный запах, в отличие от алкидных эмалей. Такие краски при необходимости можно разводить водой, и при попадании на руки, одежду и другие места они прекрасно смываются. Кроме того, акриловые составы прекрасно выдерживают использование в условиях высоких температур, не трескаются, не шелушатся, не желтеют.

При окраске чугунных радиаторов помните, что не рекомендуется лакокрасочные покрытия наносить на горячую батарею, так как увеличивается риск того, что получатся неровные покрытия, а также усиливается резкий запах краски. Приступайте к малярным работам с верхней части батарей, потому что согласно закону всемирного тяготения стекающая краска может повредить нижний слой.

Сначала окрашиваются внутренние перекрытия радиаторов, а потом - наружные для того, чтобы избежать появления различных пятен на одежде и руках. Необходимо запомнить еще одно правило при покраске чугунных батарей: два тонких слоя краски намного лучше одного толстого слоя.

Установка чугунного радиатора

Обычно чугунные радиаторы устанавливают под окнами. При этом рекомендуется придерживаться определенных требований:

- Необходимо, чтобы ребра радиатора были строго вертикальными.

- Отклонение центра радиатора не должно от центра оконного проема быть больше 2 сантиметров.

- Расстояние от верхней плоскости отопительного прибора до подоконника не должно превышать 5 сантиметров. Это нужно для удобства ремонта, демонтажа и ухода за прибором.

- Расстояние от пола до батареи должно составлять не менее 6 сантиметров, чтобы было удобно убирать пол под радиатором.

- Расстояние между радиатором и стеной определяется в зависимости от материала и толщины стен, а также от метода установки нагревательного прибора.

Кроме того, запомните, что в одном помещении все нагревательные радиаторы необходимо устанавливать на одно уровне! Перед тем, как навесить нагревательные приборы, рекомендуем выполнить для кронштейнов разметку отверстий. Для такой цели необходимо изготовить специальный шаблон из тонкой фанеры, размеры которого должны несколько превышать размер чугунной батареи.

На самом шаблоне в местах, где крепятся кронштейны, на одной линии в нижних и верхних рядах условных секций просверливают отверстия. На один отопительный прибор количество кронштейнов определяется, исходя из следующего расчета: на каждый метр квадратный нагревательной поверхности должен приходиться один кронштейн. Далее шаблон устанавливают по отвесу на то место под окном, где необходимо будет установить чугунный радиатор.

На месте отверстий в стене пробивают гнезда шлямбуром, которые впоследствии просверливают, предварительно убрав шаблон. Размеры гнезд должны позволять кронштейны вставить на глубину не меньше 12 сантиметров и цементным раствором замуровать их. Чтобы обеспечить прочную фиксацию кронштейнов в цементном растворе, необходимо изготовить второй шаблон.

Чтобы обеспечить прочную фиксацию кронштейнов в цементном растворе, необходимо изготовить второй шаблон.

Этот шаблон делают из куска доски и стальной арматуры, потом вставляют в том месте, где выходят кронштейны из цементного раствора. Затем, как застыл цементный раствор, можно убрать шаблон. Применение такого шаблона дает возможность предотвратить искривление самих вставок кронштейнов после того, как застынет цементный раствор.

Соединение с системой отопления чугунных батарей выполняется при вывернутых заглушках посредством сгона. Все резьбовые соединения для лучшей герметичности необходимо уплотнить паклей. Далее открываем вентиль, для того чтобы батарея заполнилась водой.

Замена и прочистка чугунных батарей

Иногда с радиатора начинает капать вода, и тогда возникает вопрос, как устранить течь чугунной батареи. Для этого нужно сначала провести демонтаж батареи, приготовив рычажный трубный ключ нужного размера, чтобы открутить фланцы контргайки, или труборез, при помощи которого можно обрезать трубу возле контргайки, если невозможно ее открутить.

Радиатор после этого следует отсоединить от системы обогрева и снять его с кронштейна. Такую работу необходимо выполнять летом, пока не включено отопление. Зимой же в таком случае нужно весь дом оставить без отопления и, конечно же, спустить из системы всю воду. Процедура разборки-сборки чугунных радиаторов является процессом довольно трудоемким и требует необходимых навыков от исполнителя.

Зачастую бывает, что нужно поменять какую-нибудь одну секцию, или после продолжительной эксплуатации чугунный радиатор забивается ржавчиной, хотя он остается полностью пригодным. В этом случае необходимо его разобрать и промыть. Перед разборкой чугунной батареи нужно убедиться в наличии таких материалов и инструментов: трубный и батарейный ключ, болгарка, зубило с молотком, щетка для удаления ржавчины, паяльная лампа, прокладки, пакля, ниппели.

Дальше производится разборка чугунной батареи: сначала паяльной лампой нагреваются пробки на батареях, после чего они откручиваются. Далее аккуратно болгаркой между секциями радиатора режется ниппель, затем секции необходимо рассоединить. После этого необходимо выбить зубилом ниппель, при этом не повредив резьбу, которую потом нужно хорошо почистить.

Далее аккуратно болгаркой между секциями радиатора режется ниппель, затем секции необходимо рассоединить. После этого необходимо выбить зубилом ниппель, при этом не повредив резьбу, которую потом нужно хорошо почистить.

На последнем этапе чугунные батареи группируют и собирают. Необходимо помнить, что с разных сторон радиатора ниппели имеют различное по направлению резьбовое соединение. Между секциями устанавливают прокладки и для более хорошей герметичности намазывают силиконом. После этого и нужно проводить промывку чугунных батарей внутри с помощью шланга.

Таким образом, практически во всех новых домах устанавливают радиаторы, которые созданы по последним технологиям. Чугун в современных реалиях кажется довольно тяжелым и слишком громоздким, поэтому весь мир переходит на более современные альтернативы. Конечно, это довольно важные доводы, но все-таки наша страна отличается от Европы и целого мира. И у нас целесообразнее устанавливать чугунные батареи.

Очистка чугуна с помощью электролиза

Очистка чугуна с помощью электролиза

Среди множества инструментов для реставрации, доступных коллекционеру старинной чугунной посуды, возможно, наиболее полезным является очистка с помощью электролиза. Несмотря на то, что это немного больше работы и затрат, чем другие методы установки, правильно спроектированный и реализованный электролизный бак может удалить как ржавчину, так и отложения в относительно короткие сроки.

Несмотря на то, что это немного больше работы и затрат, чем другие методы установки, правильно спроектированный и реализованный электролизный бак может удалить как ржавчину, так и отложения в относительно короткие сроки.

Термин «электролиз» происходит от двух греческих слов и по существу означает «разлагать с помощью электричества». Некоторые, возможно, помнят школьные эксперименты на уроках естествознания, в которых было продемонстрировано, что электролиз расщепляет воду на молекулярные компоненты водорода и кислорода. Но электролитическая ячейка также может воздействовать на электроды, к которым присоединен источник напряжения, добавляя материал, удаляя материал или и то, и другое. Этот процесс в условиях высокого напряжения и температуры является основой для гальванического покрытия, такого как декоративный хром на автомобильных деталях.

Для наших целей электролизная очистка работает как хромирование наоборот. Подключив положительный и отрицательный провода в противоположность процессу покрытия, вы получите удаление грязи и ржавчины.

Наиболее распространенная установка резервуара для очистки электролизного железа включает в себя пластиковый контейнер для хранения или аналогичный, достаточно прочный, чтобы вмещать восемь или более галлонов воды, и зарядное устройство для автомобильного аккумулятора. Вам понадобится кусок металла, железа или стали, который будет служить «жертвенным анодом», к которому будет течь электрический ток от очищаемого куска.

Вам также нужно будет превратить воду в баке в так называемый электролит, сделав его более проводящим, чтобы через него легче проходил ток. Для этого мы используем Arm & Hammer Super Washing Soda™ (не пищевую соду), доступную в разделе добавок для стирки (желтая коробка среднего размера), из расчета 1-2 столовые ложки на галлон воды. Стиральная сода — это прежде всего карбонат натрия, тогда как пищевая сода — это бикарбонат натрия. Некоторые люди используют кондиционер для воды в бассейне под названием pH+, который состоит из карбоната натрия. Некоторые продвинутые любители используют гидроксид натрия, также известный как щелочь, для получения электролита/чистящего раствора двойного действия, но для большинства подойдет более простая и менее опасная стиральная сода.

| галлонов воды | Смывательная сода | |

|---|---|---|

| 5 | 5-10 T. | 1/3-2/3 C. |

| 10 | 10-201. | |

| 10 | 10-20-20126 | |

| 10 | 10-20-20126 | |

| 10 | 10-201. | |

| 10 | 10-20126 | |

| 10 | 10.2026 | |

| 10 | . - 1-1/3 кл. | |

| 15 | 15-30 т. | 1 - 2 кл. /3 Ц. |

| 25 | 25-50 Т. | 1-2/3 - 3-1/3 Ц. |

Чтобы правильно подключить источник напряжения, вам просто нужно помнить, что черный провод K (минус) идет на разъем s K . Кроме того, используемое зарядное устройство должно быть ручным или иметь ручной режим зарядки. Автоматическое зарядное устройство увидит электролизер как заряженную батарею и выключится.

Если у вас уже есть полностью автоматическое зарядное устройство и вы не хотите покупать его с ручным управлением, есть обходной путь, хотя для этого необходимо использовать автомобильный аккумулятор на 12 В. Подключив автоматическое зарядное устройство к аккумулятору, как будто для его зарядки, вы можете затем использовать соединительные кабели от аккумулятора к установке для электролиза. Ток, накопленный в аккумуляторе, потечет на поддон и жертвенный металл, а зарядное устройство с радостью подаст ток на разряженный аккумулятор. При использовании этой настройки требуется повышенная осторожность, поскольку вы должны тщательно поддерживать соединения «плюс-плюс» и «минус-минус» между зарядным устройством и аккумулятором. Вы также должны убедиться, что положительный и отрицательный выводы аккумулятора не соприкасаются напрямую. Кроме того, клеммы и зажимы могут нагреваться.

Подключив автоматическое зарядное устройство к аккумулятору, как будто для его зарядки, вы можете затем использовать соединительные кабели от аккумулятора к установке для электролиза. Ток, накопленный в аккумуляторе, потечет на поддон и жертвенный металл, а зарядное устройство с радостью подаст ток на разряженный аккумулятор. При использовании этой настройки требуется повышенная осторожность, поскольку вы должны тщательно поддерживать соединения «плюс-плюс» и «минус-минус» между зарядным устройством и аккумулятором. Вы также должны убедиться, что положительный и отрицательный выводы аккумулятора не соприкасаются напрямую. Кроме того, клеммы и зажимы могут нагреваться.

Я использую переключаемое ручное зарядное устройство Die Hard™ на 2 или 10 ампер от Sears. Насколько я понимаю, у Sam's Club есть и недорогие ручные зарядные устройства.

Ручные зарядные устройства для автомобильных аккумуляторов найти становится все труднее. Другой относительно доступной альтернативой является переменный источник питания постоянного тока .

Обычно используемые для тестирования и ремонта электронного оборудования, они предлагают такие преимущества, как регулируемое напряжение и ток. Настройте устройство на подачу и поддержание желаемого постоянного тока (силы тока) для достижения наилучших результатов.

Я кладу деревянную доску 2x2 поперек верхней части контейнера и подвешиваю к ней кастрюли в воде с помощью проволоки для вешалок, прикрепляя черный разъем к непогруженному кончику ручки кастрюли. Другой, красный разъем, идет к куску стального листа шкафа кондиционера, который я получил от парня, работающего с HVAC, у которого часто есть панели из нового неокрашенного металла, оставшиеся от его установок.

Другие варианты дешевых анодов включают арматуру или бывшие в употреблении лезвия газонокосилки. Еще одной недорогой альтернативой являются стальные банки большего размера, такие как банки для фруктовых соков, с удаленными верхом и дном, обрезанными сторонами и сплющенными. Аноды с большей площадью поверхности, как правило, являются наиболее эффективными.

Для достижения наилучших результатов убедитесь, что разъемы имеют хороший электрический контакт как с очищаемой деталью, так и с жертвенным металлом. Используйте проволочную щетку или скребок из нержавеющей стали, чтобы удалить часть ржавчины и/или грязи в том месте, к которому вы будете прикреплять разъем зарядного устройства.

В долгосрочной перспективе, чтобы ваши зажимы не подвергались воздействию коррозионной влаги или воздействия электролитического процесса, вы можете не подсоединять зажимы зарядного устройства непосредственно к изделию, вместо этого прикрепляя их к металлическому кронштейну или проводу, на который подвешивается изделие. из. Достаточный ток все еще должен протекать, если все точки крепления относительно чистые, из голого металла. Плохие соединения вызывают повышенное электрическое сопротивление и чрезмерный нагрев. Чистые металлические соединения обеспечат наиболее эффективную очистку и наименьшее повреждение проводов зарядного устройства с течением времени. Заметно нагреваются зажимы зарядного устройства во время использования, что свидетельствует о плохом контакте.

Заметно нагреваются зажимы зарядного устройства во время использования, что свидетельствует о плохом контакте.

Также не поддавайтесь искушению добавить больше соды, чем рекомендуется; это может привести к чрезмерному току и перегреву, что может привести к отключению зарядного устройства или расплавлению изоляции проводов кабеля. Вы узнаете, что у вас есть хороший ток, когда вы увидите туман из мелких пузырьков, образующихся вокруг элемента, а амперметр вашего зарядного устройства показывает верхнюю границу шкалы.

В процессе электролиза красная ржавчина (оксид железа) преобразуется в оксид железа, иногда называемый черной ржавчиной. Этот процесс также покрывает и гниет «жертвенный» кусок металла с течением времени, поэтому его нужно время от времени соскабливать или переворачивать так, чтобы чистая сторона была обращена к очищаемому куску. В конце концов, его нужно будет заменить.

Побочным продуктом электролитического процесса является образование потенциально горючего газообразного водорода. Поэтому разумно обеспечить хорошую вентиляцию пространства вокруг установки или, что еще лучше, подумать о том, чтобы делать это на открытом воздухе.

Поэтому разумно обеспечить хорошую вентиляцию пространства вокруг установки или, что еще лучше, подумать о том, чтобы делать это на открытом воздухе.

Электролиз в значительной степени является процессом прямой видимости, то есть сторона детали, ближайшая к жертвенному металлу, становится чище первой. Если вы поместите что-то между куском и металлом, на куске останется «тень» грязи, где предмет перекрыл ток от куска. У некоторых людей металл с обеих сторон или вокруг детали для более быстрого действия. Я просто время от времени переворачиваю произведение. Визуально скопившаяся грязь ослабевает и отслаивается или отслаивается, как старая краска. В некоторых местах он крепче держится и отклеивается дольше. Красная ржавчина превратится в мелкий мягкий черный осадок, который легко стирается или стирается. Процесс закончен, когда металл становится голым и серым. В местах, которые были особенно грязными, могут остаться более темные пятна, но это нормально, с этим можно справиться.

В местах, которые были особенно грязными, могут остаться более темные пятна, но это нормально, с этим можно справиться.

Совет: Если ржавчина только внутри, крупногабаритные детали, такие как котлы и стиральные котлы, могут стать собственным электролизером. Заполните водой и растворите соответствующее количество стиральной соды для объема. Используйте 2x4, кусок трубы из ПВХ или другого непроводящего материала в качестве перекладины и повесьте на нее кусок жертвенного металла. Присоедините отрицательный кабель ручного зарядного устройства к боковой стороне горшка, а положительный — к жертвенному аноду.

Сколько времени занимает электролиз? До того, как я начал использовать щелочь, очистка среднего предмета с помощью одного только электролиза могла занять пару сеансов, может быть, по 8 часов каждый. Смягчение вещей с помощью щелочи сначала сокращает это примерно до одного дневного сеанса продолжительностью в несколько часов. Подвешивание очищаемого изделия как можно ближе, но без прикосновения к жертвенному металлу также ускоряет процесс.

Два одинаково ржавых домика #7, до и после электролиза:

Другие мысли

Когда вы читаете об использовании электролиза для очистки чугуна, вы часто сталкиваетесь с некоторыми предостережениями по поводу выбора материалов для расходуемого анода.

Многие частые пользователи электролиза, недовольные постоянной необходимостью замены анода, обратились к нержавеющей стали, а некоторые даже зашли настолько далеко, что создали установку на 360°, используя цилиндр из нержавеющей стали в качестве контейнера и анода. Преимущество нержавеющей стали заключается в том, что она не подвергается коррозии так быстро, как другие виды стали или железа. Однако нередко можно увидеть комментарии о том, что использование нержавеющей стали в установке для электролиза создает опасный побочный продукт, называемый шестивалентным хромом. «Гексхром», как его называют в гальванической промышленности, действительно представляет собой проблему для тех, кто работает в этой отрасли, где при используемых температурах и напряжениях он может производиться, испаряться и выбрасываться в атмосферу. Однако при гораздо более низких напряжениях и температурах, обычно используемых для очистки чугуна, шестигранный хром не вызывает беспокойства.

Однако при гораздо более низких напряжениях и температурах, обычно используемых для очистки чугуна, шестигранный хром не вызывает беспокойства.

Аналогичные предупреждения относятся к использованию оцинкованных металлов и возможности попадания цинка в электролит, где он может вступить в контакт с очищаемой деталью. Опять же, используемые напряжения не должны вызывать беспокойства.

Чтобы полностью избежать вышеперечисленных проблем, использование графита в качестве анода, по-видимому, вполне отвечает всем требованиям. Графит — это форма углерода, которая обладает электропроводностью, но в то же время гораздо менее активна в электролитическом процессе, чем большинство металлов. Таким образом, единственное, что он может вернуть обратно в электролит или очищаемую деталь, — это простой углерод. Графит также имеет то преимущество, что не покрывается оксидом железа, как это происходит с обычными металлическими анодами. Поэтому ему не требуется регулярная очистка для поддержания его производительности. Между сеансами очистки рекомендуется хранить анод сухим.

Между сеансами очистки рекомендуется хранить анод сухим.

Хотя графит не так дешев, как простой листовой металл или железный лом, его можно приобрести, учитывая его предполагаемый срок службы, и вполне разумно. Стержни, стержни или пластины из прессованного экструдированного графита доступны из различных источников. Поищите в Интернете ликвидационные распродажи большого количества форм остаточного графита, избегая тех, в составе которых упоминаются другие материалы, такие как медь.

Важно отметить, что со временем любой анодный материал, используемый для очистки электролизом, изнашивается и в конечном итоге его необходимо заменить.

Некоторые пользователи считают, что гибридный метод электролиза и щелочи работает хорошо. Использование той же концентрации гидроксида натрия, что и для щелочной ванны , в качестве электролита может обеспечить некоторые преимущества, включая очистку «двойного действия» и увеличение срока службы металлического анода.

Те же предостережения применимы к использованию только щелочи (если не больше).

Надлежащая утилизация использованного электролита должна включать предотвращение загрязнения почвы вблизи огородов. И, как и в случае любого процесса очистки, надлежащие протоколы должны включать тщательное мытье и ополаскивание очищенного предмета перед началом любого режима приправы.

Наконец, электролиз следует использовать только для очистки непокрытой чугунной посуды. Кусочки алюминия растворятся. Покрытия эмалированных чугунных изделий также могут быть повреждены. Хромированные или никелированные железные детали могут подвергаться или не подвергаться неблагоприятному воздействию, в зависимости от того, начали ли области покрытия уже отслаиваться или отслаиваться.

Полностью железная батарея с открытым исходным кодом 2.0

- Список журналов

- ОборудованиеX

- т.

9; 2021 апр

9; 2021 апр - PMC

50

ОборудованиеX. 2021 апрель; 9: e00171.

Опубликовано в сети 2 января 2021 г. doi: 10.1016/j.ohx.2020.e00171

Информация об авторе Примечания к статье Информация об авторских правах и лицензии Отказ от ответственности

- Дополнительные материалы

Открыть в отдельном окне

Ключевые слова: Аккумулятор, Электрохимический элемент, Перезаряжаемый, Мощность, Энергия, Возобновляемый источник энергии

В этой работе мы представляем значительные усовершенствования полностью железной батареи с открытым исходным кодом. Мы показываем более высокую удельную мощность и более простое изготовление. Мы также показываем более воспроизводимую процедуру приготовления электролитов. В результате получился электрохимический элемент с высокой перезаряжаемостью на основе ионов железа, хлорида, сульфата и калия в воде при близком к нейтральному pH. Клетка стабильна в течение тысяч циклов. Он демонстрирует скромную плотность энергии, соответствующую предыдущей полностью железной батарее. Ток улучшен в 10 раз до практического уровня 500 мА/л и способен обеспечить максимальную мощность 250 мВт/л. Хотя это скромные характеристики по сравнению с коммерческими перезаряжаемыми батареями, их низкая стоимость, простой синтез и безопасное производство могут сделать их подходящими для хранения возобновляемой энергии.

Клетка стабильна в течение тысяч циклов. Он демонстрирует скромную плотность энергии, соответствующую предыдущей полностью железной батарее. Ток улучшен в 10 раз до практического уровня 500 мА/л и способен обеспечить максимальную мощность 250 мВт/л. Хотя это скромные характеристики по сравнению с коммерческими перезаряжаемыми батареями, их низкая стоимость, простой синтез и безопасное производство могут сделать их подходящими для хранения возобновляемой энергии.

Specifications table

| Hardware name | Open source Iron Battery 2.0 |

|---|---|

| Subject area | |

| Hardware type | |

| Open Source License | CC BY-NC -ND 4. 0 0 |

| Стоимость оборудования | 4,58–13,74 долл. США за кюветы по 8 мл каждая; Стоимость установки 400$ (для сборки 50 ячеек по 8 мл) |

| Репозиторий исходных файлов | https://doi.org/10.17605/OSF.IO/YV2E6 |

Открыть в отдельном окне

Недорогой, безопасный накопитель энергии имеет множество применений. Возобновляемая энергия может заменить только часть энергии ископаемого топлива, если ее нельзя эффективно и экономично хранить [1]. Литий-ионные батареи стали доминирующей системой хранения энергии для мобильных приложений, но они имеют проблемы с безопасностью [2] и стоимостью [3]. Для стационарных приложений может быть выгодно перейти на более дешевую, безопасную химию, но с меньшей плотностью энергии. Мы продемонстрировали малогабаритную цельнометаллическую батарею [4]. Эта ячейка была перезаряжаемой со скромной, но полезной плотностью энергии, подходящей только для маломощных приложений. Здесь мы сообщаем об улучшенной версии этой химии с аналогичной плотностью энергии и гораздо более высокой плотностью мощности, а также с более удобным форм-фактором.

Здесь мы сообщаем об улучшенной версии этой химии с аналогичной плотностью энергии и гораздо более высокой плотностью мощности, а также с более удобным форм-фактором.

Несколько полностью железных батарей были продемонстрированы в литературе и в больших масштабах для коммерческого применения. Недавнее резюме см. в Anarghya et al. [5]. Такие батареи часто реализуются как проточные батареи [6], [7]. Преимущество проточных батарей состоит в том, что энергоемкость (определяемая размером резервуара с электролитом) отделена от мощности (определяется размером проточной ячейки). Это происходит за счет относительно сложной сантехники и насосов.

Представленный здесь цельнометаллический аккумулятор является обычным аккумулятором, а не проточным аккумулятором. Хотя химические реакции, которые перемещают и сохраняют электроны, одинаковы (т. Е. Окисление Fe и восстановление Fe 3+ ), физический дизайн намного проще. Вместо того, чтобы использовать высокоэффективную проточную ячейку для достижения практических уровней мощности, наш подход заключается в модификации материалов анода и катода для достижения полезной энергии и мощности.

Мы описываем конструкцию аккумуляторной батареи с анодом и катодом на основе железа. Общая стратегия показана на . Металлическое железо окисляется до двухвалентного железа на аноде, в то время как трехвалентное железо восстанавливается до двухвалентного железа на катоде, позволяя электронам течь. Эта система обеспечивает высокую перезаряжаемость и настраиваемость, но мощность и плотность энергии ниже по сравнению с коммерческими батареями. Мы также описываем простой синтез подходящей разделительной мембраны из бумаги, пропитанной ацетатом целлюлозы. Этот сепаратор разделяет химию анода и катода, но обеспечивает перенос ионов. Площадь полимерного листа определяет максимальный ток. Для большей мощности батарея должна быть тонкой с большой площадью поверхности. Если требуется меньшая мощность и большая энергоемкость, батарея может быть толще с меньшей площадью разделительной мембраны (т. Е. Можно использовать более толстый акриловый пластик или несколько слоев).

Открыть в отдельном окне

Общий дизайн и функции батареи. (A) На изображениях показаны три активные формы железа. (B) Схема показывает, как общая конструкция батареи и ток.

(A) На изображениях показаны три активные формы железа. (B) Схема показывает, как общая конструкция батареи и ток.

Наше основное усовершенствование оригинальной полностью железной батареи с открытым исходным кодом заключается в увеличении плотности тока. Первоначальный состав [4] представлял собой смесь хлорида железа и сульфата калия, доведенную до pH 7,5 с помощью гидроксида натрия. Повышение рН вызывает осаждение твердого вещества. Проводимость осажденных частиц низкая, и концентрация ионов железа в растворе также низкая. Это ограничивало максимальный электрический ток батареи. Мы определили, что максимальный ток разряда и заряда можно значительно увеличить, добавив проводящий углерод. Уменьшив расстояние между углеродным проводником электронов (первоначально углеродным войлоком) и осадком железа, мы смогли увеличить удельную мощность. Добавление сажи ketjen [проводящий углерод] в анодную и катодную пасты позволяет электронам мигрировать на гораздо более короткое расстояние от активного материала через проводящую матрицу (см. ). и определили, что 4% углерода по массе достаточно для достижения почти оптимальных характеристик. Более 4% углерода означает, что для железа остается меньше места, поэтому более высокие концентрации не рекомендуются.

). и определили, что 4% углерода по массе достаточно для достижения почти оптимальных характеристик. Более 4% углерода означает, что для железа остается меньше места, поэтому более высокие концентрации не рекомендуются.

Открыть в отдельном окне

Черные токопроводящие частицы Ketjen улучшают работу аккумулятора. (A) Схема показывает, как электроны диффундируют через электролит. (B) Схема показывает, как гипотетический эффект проводящего углерода сокращает расстояние диффузии. (C) График устойчивого тока в зависимости от % (масс./масс.) проводящего углерода.

В качестве вторичного улучшения мы стремились упростить первоначальный химический состав железной батареи. В исходной химии растворы солей железа содержали растворенные ионы железа, натрия, калия, хлорида и сульфата. Это показано слева с использованием предыдущей лучшей мембраны. В результате получилась стабильная химия с большим падением напряжения (крайний слева). Мы заменили мембрану из полиакрилата натрия на улучшенную мембрану (капля из ацетата целлюлозы, нанесенная на бумагу для печати). Это улучшило плотность мощности, что привело к меньшему внутреннему сопротивлению и меньшему падению напряжения во время разряда. Мы также систематически исключали каждый компонент, чтобы определить, какие из них были необходимы. Ионы сульфата, хлорида и калия необходимы для создания высокопроизводительного перезаряжаемого элемента. Только удаление ионов натрия переносилось с высокой эффективностью (см. No Na + ). Устранение любых других ионов приводило к деградации клетки и изменению профиля заряда-разряда. Новейшая формула включает хлорид железа и сульфат калия, осажденные гидроксидом калия. По сравнению с исходным химическим составом новая формула немного проще. Однако, в зависимости от наличия материалов, возможны и другие составы (например, использование сульфата железа аммония) при условии, что соответствующие ионы растворяются в растворе до осаждения.

Это улучшило плотность мощности, что привело к меньшему внутреннему сопротивлению и меньшему падению напряжения во время разряда. Мы также систематически исключали каждый компонент, чтобы определить, какие из них были необходимы. Ионы сульфата, хлорида и калия необходимы для создания высокопроизводительного перезаряжаемого элемента. Только удаление ионов натрия переносилось с высокой эффективностью (см. No Na + ). Устранение любых других ионов приводило к деградации клетки и изменению профиля заряда-разряда. Новейшая формула включает хлорид железа и сульфат калия, осажденные гидроксидом калия. По сравнению с исходным химическим составом новая формула немного проще. Однако, в зависимости от наличия материалов, возможны и другие составы (например, использование сульфата железа аммония) при условии, что соответствующие ионы растворяются в растворе до осаждения.

Открыть в отдельном окне

Оптимизация клеточного химического состава включает циклические потенциограммы каждого из четырех составов с исходным химическим составом железа (Iron Battery 1. 0, крайний слева). В каждом случае удалялся один ионный компонент (Na + , K + , Cl - или SO 4 2–). Графики показывают потенциал как функцию времени в течение первых 10 и последних 10 из 500 полных циклов. Постоянство профилей заряда-разряда указывает на стабильность.

0, крайний слева). В каждом случае удалялся один ионный компонент (Na + , K + , Cl - или SO 4 2–). Графики показывают потенциал как функцию времени в течение первых 10 и последних 10 из 500 полных циклов. Постоянство профилей заряда-разряда указывает на стабильность.

Это оборудование может быть полезно в любом контексте, где безопасная и недорогая батарея будет преимуществом. Возможность использования решения для хранения энергии с открытым исходным кодом может дополнить проекты аппаратного обеспечения с открытым исходным кодом во многих областях: энергия солнечной фермы с открытым исходным кодом [9]

•

Регистраторы данных об окружающей среде с открытым исходным кодом [10]

•

Станции с открытым исходным кодом [11]

РЕЗЮМЕ ФАЙЛОВ ДИЗАЙНА:

| Название файла дизайна | Тип | Открытая лицензия. Кожества. Кожества. | |

|---|---|---|---|

| Конструкция батареи | Файл САПР в формате .svg | CC BY-NC-ND 4.0 |

Открыть в отдельном окне

Дизайн батареи: Файлы дизайна размещены на сайте https://doi.org/10.17605/OSF.IO/YV2E6. Указанная конструкция включает ячейку с внешними размерами 165 мм × 85 мм × 5 мм и внутренним активным объемом 9,6 мл. Ячейка собрана из четырех акриловых частей и скреплена сваркой растворителем, клеем и крепежными винтами.

Ниже приведены данные для 3 ячеек, содержащих по 8 мл каждой электролитной пасты.

| Обозначение | Компонент | Количество (за 3 ячейки по 8 мл каждая) | Стоимость за кювету 8 мл - USD ($) | Стоимость за единицу - USD ($) 7 Общая стоимость ($) | Source of materials | Material type | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe Salt 1 | Ferrous Chloride (FeCl 2 ) | 3. 97 g 97 g | $0.25 $1.11 $0.66 | $0.19/g $0.84/ г 0,50 $/г | $47.90 $21 $49.95 | Alfa-Aesar (A16327) CPLabSafety Amazon (B00QG9I3SK) | Inorganic | ||||||

| Fe Salt 2 | Ferric Chloride (FeCl 3 ) | 3.24 g | $0.08 $0.04 $0.14 | $0.08/g $0.035/g $0.13 | $39.10 $17.60 $12.95 | Alfa Aesar (A16231) Amazon (B00DYOA85Q)ebay | Inorganic | ||||||

| Salt | Potassium Sulfate (K 2 SO 4 ) | 6. 97 g 97 g | $0.08 $0.23 | $0.034/g $0.10/g | $34.40 $5.09 | Alfa Aesar (A13975) ebay | Inorganic | ||||||

| Base | Potassium Hydroxide (KOH) | 8.42 g | $0.13 $0.42 $0.28 | $0.047/g $0.15 $0.10/g | $23.70 $15.31 $5.09 | Alfa Aesar (A18854) Amazon (B07JVVTP56) ebay | Inorganic | ||||||

| Fe Metal | Steel Wool (Fe) | 0.44 g | $0.01 | $0. 02/g 02/g | $3.78 | Amazon/Walmart (B074MDTWQR) | Metal | ||||||

| Ацетат целлюлозы | 0,45 г | $ 0,07 | $ 0,48/G | $ 11,92 | Fisher-Scientific (AC177780250) | .0026 | 45 µL | $0.04 | $2.46/ml | $61.50 | Alfa Aesar (42118) | Organic | |

| Ethylene Glycol | 67.5 µL | $0.01 | $0. 074/g 074/g | $18.60 | Alfa Aesar (A11591) | Organic | |||||||

| Printing Paper | 1 pcs | $0.01 | $0.013/sheet | $6.44 | Amazon (B0050MRBA0) | Composit | |||||||

| Conductive Carbon | Ketjen Black EC-600JD | 1.20 g | $0.43 $0.52 | $1.07/gm $1.31/gm | $60 $65.50 | Ebay Ebay | Inorganic | ||||||

| Housing | Arcylic sheet | 6 pcs (5″ × 7″) Or, 1700 cm 2 | $4. 40 40 $1.7 | $2.20/pcs $0.003/cm 2 | $21.99 ~$30 | Amazon (B081B15HL4 ) Local Hardware Store | Composite | ||||||

| Glue | Clear Seal | ~6 ml | $0.05 | $0.025/ml | $3.97 | Amazon/Walmart (B001T8UDOU) | Composite | ||||||

| Elec 1 | Graphite sheet | 450 cm 2 | $0.15 $1.12 | $0.001/cm 2 $0.008/cm 2 | $11 $23 | Alibaba Amazon (B07K8Y4269) | Полупроводник | ||||||

| Метиленхлорид | 6 мл | $ 0,11 | $ 0,057/мл | $ 28,40177 | 777777777777777777777777777777777777777777 гг. text":"L13089","term_id":"529565","term_text":"L13089"}}L13089) text":"L13089","term_id":"529565","term_text":"L13089"}}L13089) | Organic | |||||||

| Copper tape | 30 cm 2 | ~$0.50 | – | 2,63 $ | Walmart | Металл | |||||||

| Nuts and bolts | 30 pcs | $5 $1 | $0.5/pc $0.1/pc | $15 | Walmart Local hardware store | Metal/Alloy/Plastics | |||||||

| Totals (Lowest) $4.58/ Ячейка (8 мл) Итого (максимум) 13,74 долл. США/ Ячейка (8 мл) | |||||||||||||

Открыть в отдельном окне

*Вышеуказанные цены указаны без учета местных налогов и стоимости доставки.

Ниже приведены краткие инструкции по сборке (подробные инструкции по сборке включены в качестве дополнительного материала). Корпус ячейки был вырезан лазером из акрилового пластика (используя подходящий CO 2 лазерный резак, например BossLaser 80 W, или приобретенный в коммерческой службе, например Ponoko). Конструкция может быть адаптирована к широкому диапазону размеров. Проекты САПР для лазерной резки акрилового пластика (ПММА) показаны на A. Следует сделать две копии каждой детали. Внутренний замкнутый объем определяет емкость накопления энергии. Площадь поверхности определяет мощность.

Открыть в отдельном окне

Дизайн и строительство ячеек. (A) CAD дизайн сотового корпуса. (B) Схема сборки клеток. (C) Фотография изображения материалов и выбранных этапов сборки клеток.

Графитовая фольга [Elec1] была обрезана с выступами для электрического соединения с зажимами типа «крокодил». Графитовая фольга была приклеена к плоскому акриловому листу с помощью прозрачного клея. Второй акриловый лист был вырезан с центральным отверстием немного меньше, чем графитовая фольга, и приклеен к первому. Конструкция оставляет открытую полость для активного материала (т. е. пасты анодного электролита или пасты катодного электролита), как показано на B. Мембрана сепаратора была приготовлена путем растворения ацетата целлюлозы в ацетоне, нанесения раствора на бумагу вместе с необязательным небольшим объемом Нафион, и дав испариться (см. рис. Д.2).

Второй акриловый лист был вырезан с центральным отверстием немного меньше, чем графитовая фольга, и приклеен к первому. Конструкция оставляет открытую полость для активного материала (т. е. пасты анодного электролита или пасты катодного электролита), как показано на B. Мембрана сепаратора была приготовлена путем растворения ацетата целлюлозы в ацетоне, нанесения раствора на бумагу вместе с необязательным небольшим объемом Нафион, и дав испариться (см. рис. Д.2).

Электролитную пасту готовили путем растворения хлорида железа (двухвалентное железо для катода и двухвалентное для анода) в воде в соответствующих пропорциях. К этому добавляли отмеренное количество раствора гидроксида калия для достижения рН 7,5. К полученному осадку добавляли размолотую в шаровой мельнице кетженовую сажу [проводящий углерод] до достижения 4%. Анодная полость была заполнена мелкодисперсной стальной ватой [Fe Metal], а затем заполнена анодной пастой. Мембрана сепаратора располагалась над полостью анода. Катодная полость заполнялась катодной пастой, затем катодный узел прижимался к мембране сепаратора. Затем вся сборка была скреплена крепежными винтами по периметру и герметизирована сваркой акрилового пластика с метиленхлоридом. Медная лента использовалась для усиления выступов из графитовой фольги, которые выходят за края акрила. В собранном виде ячейка находится в заряженном состоянии и готова генерировать электрический ток.

Катодная полость заполнялась катодной пастой, затем катодный узел прижимался к мембране сепаратора. Затем вся сборка была скреплена крепежными винтами по периметру и герметизирована сваркой акрилового пластика с метиленхлоридом. Медная лента использовалась для усиления выступов из графитовой фольги, которые выходят за края акрила. В собранном виде ячейка находится в заряженном состоянии и готова генерировать электрический ток.

После сборки батарею можно разряжать и заряжать, как любую батарею или гальванический элемент. Это может генерировать необходимый электрический ток для данного электронного устройства. Для разрядки аккумулятор можно использовать для питания любого электрического устройства постоянного тока, потребляющего меньше максимального тока для элемента (4,5 мА для элемента объемом 8 мл). Несколько ячеек могут быть соединены вместе последовательно или параллельно для получения более высокого напряжения или тока. Для зарядки мы рекомендуем постоянное регулируемое зарядное напряжение 1,1 В на элемент последовательно.

В качестве примера приложения мы использовали одну ячейку со схемой «похитителя джоулей» для повышения напряжения. Эта схема преобразует постоянный ток низкого напряжения в переменный и передает переменное напряжение через повышающий трансформатор. Результат достаточен для скромной яркости светодиода (см. ). В качестве альтернативы пять таких батарей можно было соединить последовательно. Они могут выступать в качестве резервуара для хранения солнечной энергии, необходимой для освещения ночью. Эта батарея может иметь некоторые преимущества по сравнению с ионно-литиевыми батареями, включая более низкую стоимость и меньшее воздействие производства на окружающую среду, а также низкую токсичность и возможность повторного использования.

Открыть в отдельном окне

Железная батарея 2.0 и джоулев вор питают светодиод. (A) На фотографии показана разомкнутая цепь (светодиод не горит). (B) На фотографии показана замкнутая цепь (светящийся светодиод).

Железная батарея имеет значительное внутреннее сопротивление. Помимо максимального тока, внутреннее сопротивление приводит к значительно более низкому рабочему напряжению. Более низкое напряжение снижает доступную мощность. Максимальная плотность энергии для ячейки объемом 8 мл составляла 0,25 мВт на мл. Батарея должна быть спроектирована и изготовлена с учетом этого ограничения. В зависимости от требований к мощности потребуется батарея соответствующего размера.

Помимо максимального тока, внутреннее сопротивление приводит к значительно более низкому рабочему напряжению. Более низкое напряжение снижает доступную мощность. Максимальная плотность энергии для ячейки объемом 8 мл составляла 0,25 мВт на мл. Батарея должна быть спроектирована и изготовлена с учетом этого ограничения. В зависимости от требований к мощности потребуется батарея соответствующего размера.

При приготовлении реагентов необходимо учитывать несколько соображений безопасности. Гидроксид калия является едким веществом и не должен попадать на кожу. Хлорид железа вызывает коррозию и сильно кислит, поэтому нельзя допускать его попадания на кожу. Кроме того, хлорид железа разрушает металлы, с которыми контактирует. После нейтрализации компонентов путем смешивания в соответствующих пропорциях они становятся относительно инертными. Когда ячейка больше не нужна, ее можно считать неопасными отходами (в соответствии с местным законодательством). Пластик, вода с нейтральным pH, соли железа и соли калия являются неопасными отходами (сравнимыми с обычными пищевыми и бытовыми отходами).

Версия железного элемента объемом 8 мл была протестирована на общую емкость и максимальную мощность. Ячейка показана на A. Эта ячейка содержит по 4 мл анодной и катодной пасты. Мембрана 48 см 2 . Чтобы определить общую емкость, элемент разряжали при постоянном токе 1 мА до тех пор, пока потенциал не упал до 75 мВ, как показано на B. Общая емкость при первом разряде составила 80 мАч. При использовании 0,97 г трехвалентного железа в качестве катода мы ожидаем максимум 160 мАч. Таким образом, мы получаем доступ к 50% железа в катоде. После 1000 циклов емкость была повторно измерена и составила 72 мАч, показав потерю всего 10%.

Открыть в отдельном окне

Характеристика клеток. (A) Фотография собранной ячейки. (B) График показывает глубокий разряд до и после 1000 циклов. (C) График зависимости мощности от тока показывает максимальную мощность.

Для определения максимальной мощности ячейку объемом 8 мл разряжали в диапазоне токов и измеряли напряжение. Мощность рассчитывалась для каждого условия путем умножения тока и напряжения. В результате был получен график зависимости мощности от тока, как показано на С. Максимальная мощность составляла ~ 2 мВт или 0,25 мВт/мл при 4,5 мА. Это значительно ниже, чем у типичных коммерческих батарей, но почти на два порядка больше, чем у наших предыдущих лучших показателей.

Мощность рассчитывалась для каждого условия путем умножения тока и напряжения. В результате был получен график зависимости мощности от тока, как показано на С. Максимальная мощность составляла ~ 2 мВт или 0,25 мВт/мл при 4,5 мА. Это значительно ниже, чем у типичных коммерческих батарей, но почти на два порядка больше, чем у наших предыдущих лучших показателей.

Возможности и ограничения:

-

•

Напряжение: несмотря на то, что ячейка показывает потенциал открытой ячейки 1,1 В, напряжение может упасть до ~ 200 мВ во время сильноточного разряда. Это внутреннее сопротивление снижает доступную мощность.

-

•

Объемная емкость: 10 Ач/л. Это ограничивает использование батареи стационарными приложениями.

-

•

Плотность энергии: >3 Втч/л

-

•

Плотность мощности: 250 мВт/л

-

•

Циклическая стабильность: стабильно более 1000 циклов

-

•

Цена: 60 долл.

жилье)

жилье) -

•

Цена: 0,36 доллара США за ватт-час для активных материалов по оптовым ценам

Права человека и животных

В этой работе не использовались люди или животные.

Авторы заявляют, что у них нет известных конкурирующих финансовых интересов или личных отношений, которые могли бы повлиять на работу, представленную в этой статье.

Приложение A Дополнительные данные к этой статье можно найти в Интернете по адресу https://doi.org/10.1016/j.ohx.2020.e00171.

Ниже приведены дополнительные данные к этой статье:

Дополнительные данные 1:

Нажмите здесь для просмотра. (2.0M, docx)

1. Budischak C., Sewell De A., Thomson H., Mach L., Veron D.E., Kempton W. Минимизированные по стоимости комбинации энергии ветра, солнечной энергии и электрохимического хранения, питания сетка до 99,9% времени. J. Источники энергии. 2013; 225:60–74. doi: 10.1016/j.jpowsour.2012.09.054. [CrossRef] [Google Scholar]

doi: 10.1016/j.jpowsour.2012.09.054. [CrossRef] [Google Scholar]

2. Liu B., Jia Y., Yuan C., Wang L., Gao X., Yin S., Xu J. Вопросы безопасности и механизмы литий-ионного аккумулятора при механических воздействиях. оскорбительная загрузка: обзор. Материя накопления энергии. 2020;24:85–112. doi: 10.1016/j.ensm.2019.06.036. [CrossRef] [Google Scholar]

3. Naumann M., Karl R.C., Truong C.N., Jossen A., Hesse H.C. Анализ стоимости литий-ионных аккумуляторов в бытовых фотоэлектрических системах. Энергетическая процедура. 2015;73:37–47. doi: 10.1016/j.egypro.2015.07.555. [Перекрестная ссылка] [Академия Google]

4. Йенсен Н., Аллен П.Б. Полностью железная батарея с открытым исходным кодом для хранения возобновляемой энергии. ОборудованиеX. 2019;6:e00072. doi: 10.1016/j.ohx.2019.e00072. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

5. Динеш А., Оливера С., Венкатеш К., Сантош М.С., Прия М.Г., Инамуддин, Асири А.М., Муралидхара Х.Б. Проточные батареи на основе железа для хранения возобновляемой энергии. Окружающая среда. хим. лат. 2018;16(3):683–694. doi: 10.1007/s10311-018-0709-8. [CrossRef] [Google Scholar]

Окружающая среда. хим. лат. 2018;16(3):683–694. doi: 10.1007/s10311-018-0709-8. [CrossRef] [Google Scholar]

6. Gong K.E., Xu F., Grunewald J.B., Ma X., Zhao Y., Gu S., Yan Y. Полностью растворимая железосодержащая водная окислительно-восстановительная батарея. ACS Energy Lett. 2016;1(1):89–93. doi: 10.1021/acsenergylett.6b00049.s001. [CrossRef] [Google Scholar]

7. Манохар А.К., Ким К.М., Плихта Э., Хендриксон М., Роулингс С., Нараянан С.Р. Высокоэффективная проточная железо-хлоридная окислительно-восстановительная батарея для крупномасштабного накопления энергии. Дж. Электрохим. соц. 2016; 163(1):A5118–A5125. doi: 10.1149/2.0161601jes. [CrossRef] [Google Scholar]

8. Бартманн Д., Финк Д. Энергия ветра в домашних условиях: практическое руководство по использованию ветра. Издательство Баквилл. ООО. 2009 [Академия Google]

9. Buitenhuis A.J., Pearce J.M. Разработка солнечной фотоэлектрической технологии с открытым исходным кодом. Энергетическая поддержка.