В чем заключается сущность механического способа очистки

Научное обеспечение процесса очистки сырья от наружного покрова

Категория: Оборудование для производства

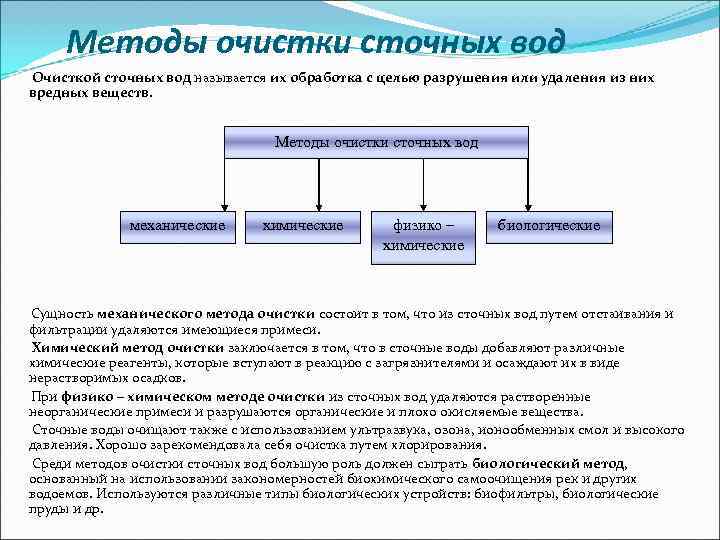

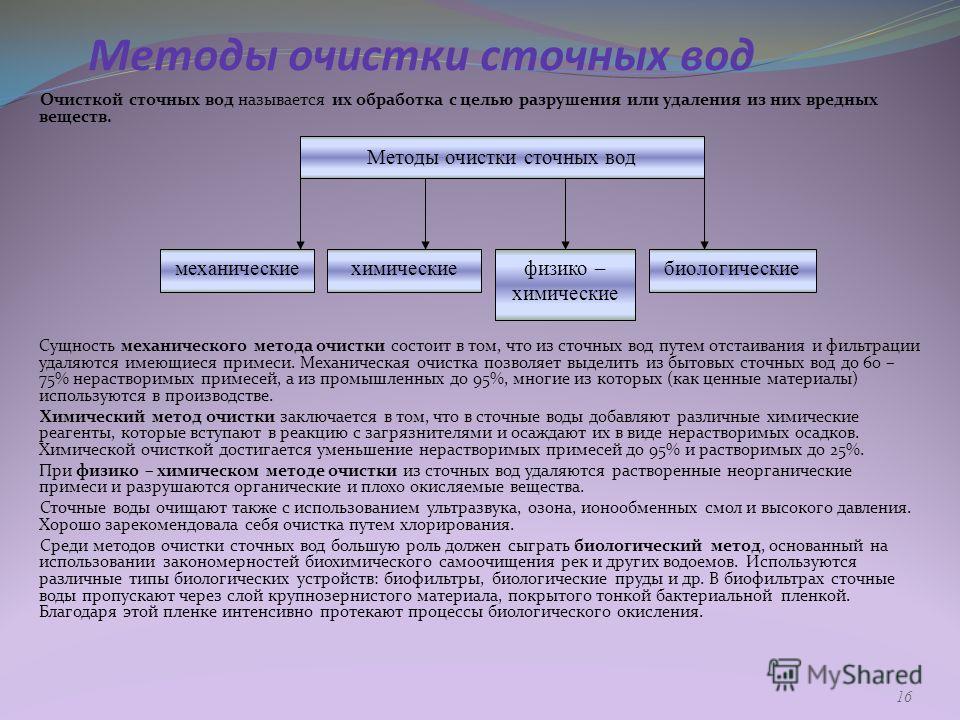

Для очистки пищевого сырья растительного и животного происхождения применяются следующие способы очистки: физический (термический), пароводотермический, механический, химический, комбинированный и обжиг воздухом.

Физический (термический) способ очистки. Сущность парового способа очистки овощей и картофеля заключается в кратковременной обработке (картофеля в течение 60.. .70 с, моркови в течение 40.. .50 с, свеклы в течение 90 с и т. д.) паром под давлением 0,30.. .0,50 МПа и температуре 140... 180 °С для проваривания поверхностного слоя ткани с последующим резким снижением давления.

В результате обработки паром кожица и тонкий поверхностный слой мякоти (1.. .2 мм) сырья прогреваются, под действием перепада давления кожица вспучивается, лопается и легко отделяется от мякоти. Затем овощи поступают в моечно-очистительную машину, где в результате трения клубней между собой и гидравлического действия струй воды под давлением 0,2 МПа кожица смывается и удаляется. Содержание потерь и отходов зависит от глубины гидротермической обработки и степени размягчения подкожного слоя. Отходы при паровом способе очистки составляют, %: для свеклы — 9... 11, картофеля — 15... 2 5, моркови — 10... 12.

Паровой способ очистки сырья имеет следующие преимущества по сравнению с другими способами очистки: овощи любых форм и размеров хорошо очищаются, что устраняет необходимость их зрительного калибрования; обработанные овощи имеют сырую мякоть, что особенно важно при дальнейшем измельчении на резательных машинах; минимальные потери вследствие малой глубины обработки подкожного слоя овощей; минимальные изменения качества по цвету, вкусу и консистенции; сведение к минимуму возможных механических повреждений.

Пароводотермический способ очистки предусматривает гидротермическую обработку (водой и паром) овощей и картофеля. В результате гидротермической обработки ослабляются связи между клетками кожицы и мякоти и создаются условия для механического отделения кожицы.

Пароводотермическая обработка сырья состоит из следующих стадий:

— тепловая обработка сырья паром в четыре этапа: 1) нагревание, 2) бланширование, 3) предварительная и 4) окончательная доводка;

— водяная обработка осуществляется частично в автоклаве за счет образующегося конденсата и в основном в термостате в течение 5... 15 мин в зависимости от вида и размеров сырья и моечно-очистительной машины;

— механическая обработка проводится в моечно-очистительной машине за счет трения клубней между собой;

— охлаждение под душем после обработки в моечно-очистительной машине.

Пароводотермическая обработка сырья приводит к физико-химическим и структурно-механическим изменениям сырья: коагуляции белковых веществ, клейстеризации крахмала, частичному разрушению витаминов и др. При этом происходит размягчение ткани, увеличивается водо- и паропроницаемость клеточных оболочек, форма клеток приближается к шарообразной, что увеличивает клеточное пространство.

Режимы пароводотермической обработки овощей и картофеля устанавливают в зависимости от размеров сырья. Для улучшения и ускорения очистки моркови применяют комбинированную обработку с добавлением в термостат щелочного раствора в виде гашеной извести из расчета 750 г Са(ОН)2 на 100 л воды (0,75 %).

Для улучшения и ускорения очистки моркови применяют комбинированную обработку с добавлением в термостат щелочного раствора в виде гашеной извести из расчета 750 г Са(ОН)2 на 100 л воды (0,75 %).

Содержание отходов и потерь зависит от сорта сырья, его размеров, качества, продолжительности хранения и составляет в среднем, %: при обработке картофеля — 30...40, моркови — 22...25, свеклы — 20...25.

Большие потери и отходы при пароводотермическом способе обработки являются его основным недостатком.

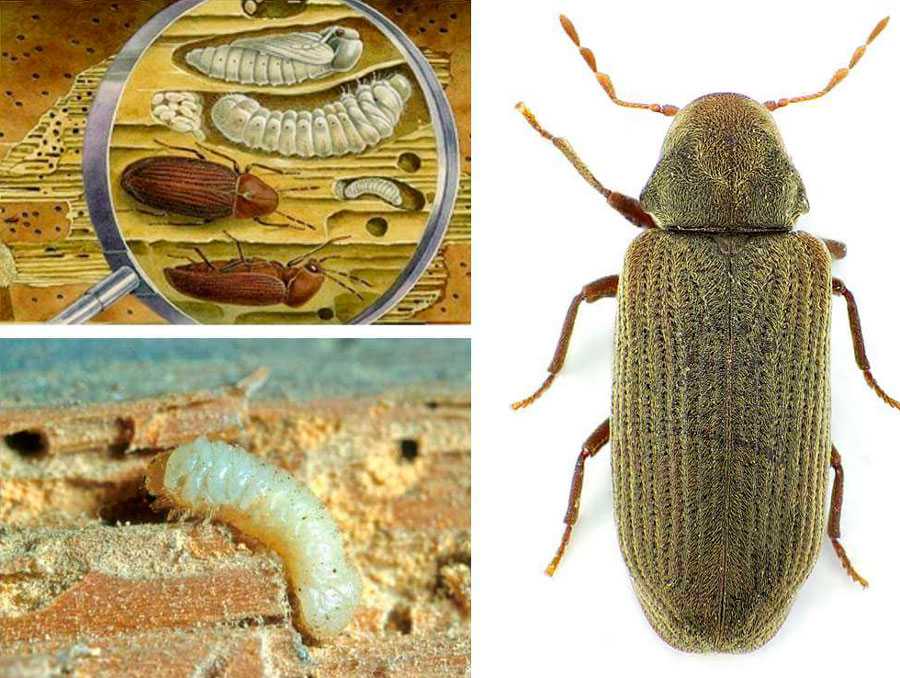

Механический способ очистки заключается в удалении кожицы продуктов животного и растительного происхождения путем стирания ее шероховатыми (абразивными) поверхностями, а также в удалении несъедобных или поврежденных тканей и органов овощей и фруктов, извлечении семенных камер или косточек у фруктов, срезании донца и шейки у лука, удалении листовой части и тонких корешков у корнеплодов ножами, высверливании кочерыжки у капусты. Очистка методом истирания кожицы проводится при непрерывной подаче воды для смывания и удаления отходов.

Качество очистки и количество получаемых отходов зависят от способа очистки, конструктивных особенностей оборудования, сорта, условий и длительности хранения сырья и других факторов. В среднем содержание отходов при механической очистке составляет 35...38 %.

Необходимо следить за состоянием насечки на абразивной поверхности. Перегрузка или недогрузка ухудшают качество очистки. При перегрузке увеличивается продолжительность пребывания клубней в машине, что приводит к большим потерям корнеплодов за счет излишнего истирания и неравномерной очистки всей загружаемой порции сырья. При недогрузке происходит снижение производительности и частичное разрушение тканей корнеплода от ударов клубней о стенки машины, что вызывает потемнение продукта после чистки.

В качестве рабочих органов используют не только абразивные поверхности, но и рифленые резиновые ролики.

Очистка лука заключается в обрезке верхней заостренной шейки и нижнего коричневого донца (корневой мочки), как правило, вручную и снятии шелухи с помощью сжатого воздуха.

У луковиц предварительно обрезают шейку и донце, а затем помещают в цилиндрическую очистительную камеру, дно которой сделано в виде вращающегося диска с волнистой поверхностью. Одновременно в камеру подают сжатый воздух. При вращении дна и ударе о него и стенки камеры кожица отделяется от луковиц и сжатым воздухом выносится в циклон, а очищенный лук выгружается из камеры. Иногда вместо сжатого воздуха используется вода, подаваемая под давлением.

Количество полностью очищенных луковиц может достигать 85 %.

Сжатый воздух также используется для очистки чеснока от кожицы.

Химический способ очистки заключается в том, что овощи, картофель и некоторые фрукты и ягоды (слива, виноград) обрабатывают нагретыми растворами щелочей, преимущественно растворами едкого натра (каустической соды), реже — едкого кали или негашеной извести.

Сырье, предназначенное для очистки, загружают в кипящий щелочной раствор. В процессе обработки протопектин кожуры подвергается расщеплению, связь кожицы с клетками мякоти нарушается и она легко отделяется и смывается водой в щеточных, роторных или барабанных моечных машинах в течение 2. ..4 мин водой под давлением 0,6...0,8 МПа.

..4 мин водой под давлением 0,6...0,8 МПа.

Продолжительность обработки сырья щелочным раствором зависит от температуры раствора и его концентрации, а также от сорта сырья и времени (сезона) переработки.

Для уменьшения расхода щелочи и моечной воды и для обеспечения наиболее тесного контакта щелочного раствора с поверхностью овощей и облегчения последующей отмывки щелочи в рабочий раствор добавляют поверхностно-активные вещества (ПАВ). Применение ПАВ, понижающего поверхностное натяжение щелочного раствора, позволяет уменьшить концентрацию щелочного раствора в два раза и сократить отходы сырья при очистке на 10...45 %.

Оборудование для проведения щелочной обработки выполняется в виде специальной ванны с перфорированным вращающимся барабаном или с барабаном с вращающимся шнеком.

Комбинированный способ очистки предусматривает сочетание двух и более факторов, воздействующих на обрабатываемое сырье (пара и щелочного раствора, щелочного раствора и механической очистки, щелочного раствора и инфракрасного нагрева и др. ).

).

При щелочно-паровом способе очистки картофель подвергают комбинированной обработке щелочным раствором и паром в аппаратах, работающих под давлением или при атмосферном давлении. При этом применяют более слабые щелочные растворы (5 %), что позволяет снизить расход щелочи и уменьшить отходы по сравнению со щелочным способом.

При щелочно-механическом способе очистки обработанное в слабом щелочном растворе сырье подвергают кратковременной очистке в машинах с абразивной поверхностью.

Сущность щелочно-инфракрасно-механического способа очистки заключается в обработке клубней в щелочном растворе концентрацией 7... 15 % при температуре до 77 °С в течение 30...90 с. Затем клубни направляют в перфорированный вращающийся барабан, где они подвергаются инфракрасному обогреву. При этом происходит испарение воды из кожицы клубня и увеличивается концентрация находящегося в поверхностном слое щелочного раствора.

Механическая очистка производится в очистительной машине с гофрированными резиновыми валиками.

Комбинированные способы очистки позволяют уменьшить содержание отходов и потерь. Однако значительные энергозатраты не позволяют в полной мере реализовать их преимущества. Отходы при комбинированных способах очистки составляют 7... 10 %, расход воды в 4... 5 раз меньше, чем при химической (щелочной) очистке.

Сырье после очистки нуждается в инспекции и доочистке. При этом у корнеплодов и картофеля удаляют остатки кожицы, больные, поврежденные и подгнившие места, глазки у картофеля, ботву у моркови и свеклы, шейки и донца у луковиц. До настоящего времени эта трудоемкая операция осуществляется вручную на специальных инспекционных транспортерах. При механической дочистке разрушается большое количество клеток, в результате на поверхности корнеплода выделяется некоторая часть крахмала, свободных аминокислот, ферментов и других легкоокисляющихся веществ, которые взаимодействуют с кислородом воздуха и вызывают потемнение продукта. Для предотвращения этого инспекционные транспортеры оборудуют специальными ванночками.

Обжиг воздухом производится при температуре 800... 1300 °С в течение 8... 10 с, в подкожном слое картофеля влага почти мгновенно превращается в пар, который и отделяет кожицу от мякоти клубня и разрывает ее. Обжиг ведется во вращающихся футерованных барабанах, обогреваемых продуктами сгорания природного газа или жидкого топлива. Он может быть осуществлен в печах с электронагревом при перемещении продукта в лотках цепным транспортером.

Очистка поверхности зерна от пыли, надорванных в процессе обработки плодовых оболочек, а также частичное отделение зародыша и бородки производятся в обоечных машинах.

Технологическую эффективность очистки зерна оценивают снижением зольности, при этом нормируют его дробление. Обработка зерна в обоечных машинах считается эффективной, если снижение зольности будет не менее 0,02 %, а количество битых зерен увеличивается не более чем на 1 %.

Основными факторами, влияющими на технологическую эффективность и производительность обоечных машин, являются окружная скорость бичевого ротора, нагрузка, расстояние между кромкой бичей и ситовым цилиндром, характер и состояние ситовой поверхности, влажность зерна и др.

Щеточные машины предназначены для очистки поверхности и бородки зерна от пыли и снятии надорванных оболочек, образующихся после пропуска зерна через обоечные машины.

В технологическом процессе переработки крупяных культур с зерна удаляют цветковые пленки, плодовые и семенные оболочки. В зависимости от структурно-механических, физико-химических свойств и особенностей зерна, его биологических особенностей шелушение проводят в шелушильных и шлифовальных машинах различных конструкций.

Процесс шлифования заключается в окончательном удалении с поверхности ядра (семени) оставшихся после шелушения оболочек (и частично зародыша), а также в обработке крупок до установленной формы (округлой, шаровидной) и требуемого внешнего вида.

Гребнеотделительные машины предназначены для дробления винограда и отделения гребней. Причем под дроблением понимается разрушение кожицы ягод и их клеточной структуры, облегчающее получение сока. Степень измельчения винограда существенно влияет на выход сусла-самотека и скорость суслоотделения.

Процесс дробления винограда проводится с отделением или без отделения гребней. В первом случае в сусле меньше дубильных веществ, зато во втором — процесс ускоряется за счет того, что гребни препятствуют спрессовыванию мезги и улучшают дренаж.

Протирочные машины используются в производстве пюреобразных продуктов, соков, концентрированных томатопродуктов и других растительных полуфабрикатов. Они служат для разделения растительного сырья на две фракции: жидкую с мякотью, из которой изготавливаются консервированные продукты, и твердую, представляющую собой отходы (кожица, семена, косточки, плодоножки и т. п.).

Протирание — это процесс отделения массы плодоовощного сырья от косточек, семян, кожуры путем продавливания на ситах через отверстия с диаметром 0,7...5,0 мм.

Финиширование — это дополнительное, более тонкое измельчение протертой массы путем пропускания через сито с диаметром отверстий менее 0,4 мм.

В процессе протирания или финиширования перерабатываемая масса попадает на поверхность движущегося бича. Под действием центробежной силы она прижимается к рабочему ситу. Полуфабрикат через отверстия проходит в сборник, а отходы под действием силы, обусловленной углом опережения бичей, продвигаются к выходу рабочего сита.

Под действием центробежной силы она прижимается к рабочему ситу. Полуфабрикат через отверстия проходит в сборник, а отходы под действием силы, обусловленной углом опережения бичей, продвигаются к выходу рабочего сита.

Снятие шкур и перьевого покрова с туш. Отделение шкуры возможно механическим, тепловым, химическим или комбинированным способами. На предприятиях мясной промышленности наибольшее распространение получили машины для механического отделения шкуры. В зависимости от вида туш их подразделяют на установки для крупного и мелкого рогатого скота и для свиных туш.

При проектировании установок для механического съема шкур крупного рогатого скота необходимо учитывать следующие требования: перед съемом шкуры туша должна быть зафиксирована с предварительным натяжением 20...100 % от натяжения при отделении шкур. Съем ведут в определенной последовательности. Сначала шкуру снимают с лопаток, шеи, грудной клетки, боков и частично со спины со скоростью 8... 10 м/мин, а затем отделяют остальную часть шкуры, чтобы исключить ее загрязнение в процессе съема. При отвесной фиксации угол наклона туши к горизонту принимают 70°. Съем шкур с мелкого рогатого скота осуществляют в той же последовательности, что и для крупного рогатого скота. Съем шкур свиней проводят с использованием электрического тельфера или лебедки.

При отвесной фиксации угол наклона туши к горизонту принимают 70°. Съем шкур с мелкого рогатого скота осуществляют в той же последовательности, что и для крупного рогатого скота. Съем шкур свиней проводят с использованием электрического тельфера или лебедки.

Снятие оперения с тушек кур, цыплят, индеек и водоплавающей птицы является одной из трудоемких операций.

Принцип работы большинства машин и автоматов, снимающих оперение с тушек птицы, основан на использовании силы трения резиновых рабочих органов по оперению. При этом необходимо, чтобы сила трения, возникающая при соприкосновении поверхности рабочего органа с оперением, превышала силу сцепления оперения с кожей тушки.

Силу трения вызывает сила нормального давления рабочих органов, действующая на оперение. Так, в пальцевой машине сила нормального давления рабочих органов на тушку возникает под действием массы тушки. При обработке на этой же машине частей тушки — крыльев, головы, шеи, масса которых незначительна, приходится прижимать их к рабочим органам, чтобы увеличить силу трения при скольжении их по оперению.

В автоматах бильного типа сила нормального давления возникает в результате энергии удара бил о тушку, в автоматах центробежного — за счет центробежной силы и массы тушки. Имеются автоматы, где сила нормального давления возникает за счет сил упругой деформации рабочих органов.

На разных участках тушки оперение удерживается с различной силой. В машинах и автоматах для снятия оперения сила трения строго ограничена, так как она наряду с удалением оперения повреждает кожный покров тушки в тот момент, когда рабочие органы. воздействуют на участки тушки без оперения.

Иногда на птицеперерабатывающих предприятиях сталкиваются с необходимостью переработки водоплавающей птицы в период линьки. При этом на автоматах для ощипки на тушках после обработки остаются неудаленные пеньки. Пеньки с тушек такой птицы удаляют воскованием, во время которого с тушек удаляются и другие остатки оперения.

Воскование положительно влияет на качество обработки: сглаживаются дефекты технологической обработки, улучшаются цвет и товарный вид тушек птицы благодаря образованию тонкого глянцующего слоя воскомассы на поверхности. При восковании удаляется волосовидное перо и отпадает необходимость газовой опалки тушек.

При восковании удаляется волосовидное перо и отпадает необходимость газовой опалки тушек.

Хорошая воскомасса характеризуется большой величиной адгезии к оперению и незначительной к коже птицы, высокой пластичностью и в то же время достаточной хрупкостью в застывшем состоянии, хорошими регенерирующими свойствами. В настоящее время в промышленности используют преимущественно синтетическую воскомассу, в состав которой входят парафин, полиизобутилен, бутилкаучук, кумароно-инденовая смола.

4. Оборудование для очистки и подготовки сырья

Очисткой пищевого сырья называется процесс удаления несъедобных (косточки, плодоножки) и малоценных в пищевом отношении (кожица) частей овощей и плодов.

На рис. приведена классификация способов очистки картофеля, овощей и фруктов, применяемых в промышленности. Выбор способа для очистки сырья определяется видом поступающих на обработку овощей и фруктов, видом выпускаемой продукции.

Термические способы очистки. Сущность парового способа очистки овощей и картофеля заключается в кратковременной обработке паром под давлением 0,30...50 МПа и температуре 140...180 °С с последующим перепадом давления при выходе из аппарата.

Сущность парового способа очистки овощей и картофеля заключается в кратковременной обработке паром под давлением 0,30...50 МПа и температуре 140...180 °С с последующим перепадом давления при выходе из аппарата.

В результате обработки паром кожица и тонкий поверхностный слой мякоти (1—2 мм) сырья прогревается, под действием перепада давления на выходе из аппарата кожица вспучивается, лопается и легко отделяется от мякоти при дальнейшей обработке в моечно-очистительной машине. Затем овощи поступают в моечно-очистительную машину, где в результате трения клубней между собой и гидравлического действия струй воды под давлением 0,2 МПа кожица смывается и удаляется.

Рис. Классификация способов очистки сырья

Содержание потерь и отходов зависит от глубины гидротермической обработки и степени размягчения подкожного слоя. Отходы при паровом способе очистки составляют для свеклы 9—11 %, картофеля 15—25 %, моркови 10—12 %.

Паровой способ очистки сырья имеет следующие преимущества по сравнению с другими способами очистки: им хорошо очищаются овощи любых форм и размеров, что устраняет необходимость их предварительного калибрования; обработанные овощи имеют сырую мякоть, что особенно важно при дальнейшем измельчении на резательных машинах; минимальные потери вследствие малой глубины обработки подкожного слоя овощей; минимальные изменения качества по цвету, вкусу и консистенции; сведение к минимуму возможных механических повреждений.

При пароводотермическом способе очистки овощи и картофель подвергают гидротермической обработке (водой и паром). В результате гидротермической обработки ослабляются связи между клетками кожицы и мякоти и создаются условия для механического отделения кожицы.

Пароводотермическая обработка сырья состоит из следующих стадий:

тепловая обработка сырья паром в четыре этапа: нагревание, бланширование, предварительная и окончательная доводка;

водяная обработка осуществляется частично в автоклаве за счет образующегося конденсата и в основном в термостате в течение 5— 15 мин в зависимости от вида и размеров сырья и моечно-очисти- тельной машины;

механическая обработка проводится в моечно-очистительной машине за счет трения клубней между собой;

охлаждение под душем после обработки в моечно-очистительной машине.

Пароводотермическая обработка сырья приводит к физико-химическим и структурно-механическим изменениям сырья: коагуляции белковых веществ, клейстеризации крахмала, частичному разрушению витаминов и др. При этом происходит размягчение ткани, увеличивается водо- и паропроницаемость клеточных оболочек, (1юрма клеток приближается к шарообразной, что увеличивает межклеточное пространство.

Режимы пароводотермической обработки овощей и картофеля устанавливают в зависимости от размеров сырья. Содержание отходов и потерь зависит от сорта сырья, его размеров, качества, продолжительности и хранения и составляет в среднем при обработке картофеля 30—40 %, моркови 22—25 %, свеклы 20—25 %.

Большие потери и отходы при пароводотермическом способе обработки являются его основным недостатком.

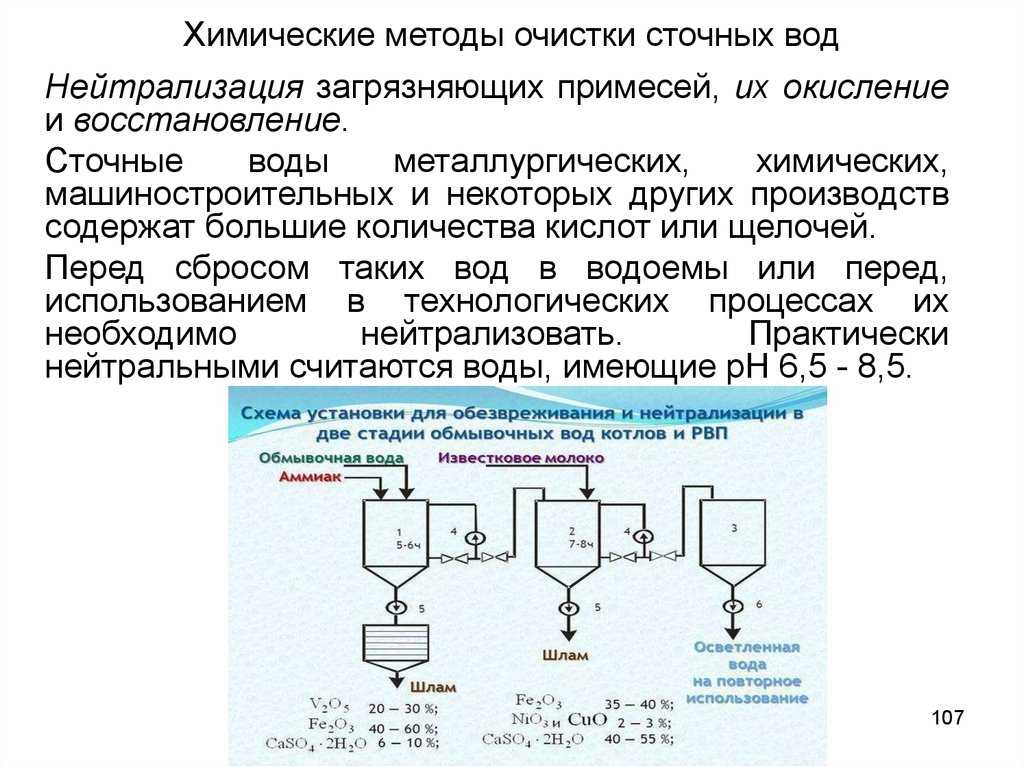

Химический способ очистки заключается в том, что овощи, картофель и некоторые фрукты и ягоды (слива, виноград) обрабатывают нагретыми растворами щелочей, преимущественно растворами едкого натра (каустической соды), реже — едкого кали или негашенной извести.

Сырье, предназначенное для очистки, загружают в кипящий щелочной раствор. В процессе обработки протопектин кожуры подвергается расщеплению, связь кожицы с клетками мякоти нарушается и она легко отделяется и смывается водой в щеточных, роторных или барабанных моечных машинах в течение 2—4 мин водой под давлением 0,6—0,8 МПа.

Продолжительность обработки сырья щелочным раствором зависит от температуры раствора и его концентрации, а также от сорта и времени (сезона) переработки сырья.

Для уменьшения расхода щелочи и моечной воды и для обеспечения наиболее тесного контакта щелочного раствора с поверхностью овощей и облегчения последующей отмывки щелочи в рабочий раствор добавляют поверхностно-активные вещества (0,05 % додецил- бензолсульфонат натрия). Применение ПАВ, понижающего поверхностное натяжение щелочного раствора, позволяет уменьшить концентрацию щелочного раствора в два раза и сократить отходы сырья при очистке на 10…45 %.

Механический способ очистки заключается в удалении кожицы путем стирания ее шероховатыми (абразивными) поверхностями, а также в удалении несъедобных или поврежденных тканей и органов овощей и фруктов, извлечении семенных камер или косточек у фруктов, срезании донца и шейки у лука, удалении листовой части и тонких корешков у корнеплодов ножами, высверливании кочерыжки у капусты. Очистка методом истирания кожицы производится при непрерывной подаче воды для смывания и удаления отходов.

Качество очистки и количество получаемых отходов зависят от способа очистки, конструктивных особенностей оборудования, сорта, условий и длительности хранения сырья и других факторов. В среднем содержание отходов при механической очистке составляет 35—38 %.

Необходимо следить за состоянием насечки на абразивной поверхности. Перегрузка или недогрузка ухудшают качество очистки. При перегрузке увеличивается продолжительность пребывания клубней в машине, что приводит к большим потерям корнеплодов за счет их излишнего истирания и неравномерной очистке всей загружаемой порции сырья. При недогрузке происходит снижение производительности и частичное разрушение тканей корнеплода от ударов клубней о стенки машины, что вызывает потемнение продукта после чистки.

При недогрузке происходит снижение производительности и частичное разрушение тканей корнеплода от ударов клубней о стенки машины, что вызывает потемнение продукта после чистки.

В качестве рабочих органов используют не только абразивные поверхности, но и рифленые резиновые ролики.

Очистка лука заключается в обрезке верхней заостренной шейки и нижнего коричневого донца (корневой мочки), как правило, вручную и снятии шелухи с помощью сжатого воздуха.

У луковиц предварительно обрезают шейку и донце, а затем помещают в цилиндрическую очистительную камеру, дно которой i делано в виде вращающегося диска с волнистой поверхностью. Одновременно в камеру подают сжатый воздух. При вращении дна и ударе о него и стенки камеры кожица отделяется от луковиц и сжатым воздухом выносится в циклон, а очищенный лук выгружаете» из камеры. Иногда вместо сжатого воздуха используется вода, подаваемая под давлением.

Количество полностью очищенных луковиц может достигать 85 %.

Сжатый воздух также используется для очистки чеснока от кожицы.

Комбинированный способ очистки предусматривает сочетание двух и более факторов, воздействующих на обрабатываемое сырье (пара и щелочного раствора, щелочного раствора и механической очистки, щелочного раствора и инфракрасного нагрева и др.).

При щелочно-паровом способе очистки картофель подвергают комбинированной обработке щелочным раствором и паром в аппаратах, работающих под давлением или при атмосферном давлении При этом применяют более слабые щелочные растворы (5 %), что позволяет снизить расход щелочи и уменьшить отходы по сравнению со щелочным способом.

При щелочно-механическом способе очистки обработанное в слабом щелочном растворе сырье подвергают кратковременной очистке в машинах с абразивной поверхностью.

Сущность щелочно-инфракрасно-механического способа очистки заключается в обработке клубней в щелочном растворе концентрацией 7 — 15 % при температуре до 77 °С в течение 30—90 с. Затем клубни направляют в перфорированный вращающийся барабан, где они подвергаются инфракрасному обогреву. При этом происходит испарение воды из кожицы клубня и увеличивается концентрации находящегося в поверхностном слое щелочного раствора.

Затем клубни направляют в перфорированный вращающийся барабан, где они подвергаются инфракрасному обогреву. При этом происходит испарение воды из кожицы клубня и увеличивается концентрации находящегося в поверхностном слое щелочного раствора.

Механическая очистка производится в очистительной машине с гофрированными резиновыми валиками.

Комбинированные способы очистки позволяют уменьшить содержание отходов и потерь. Однако значительные энергозатраты не позволяют в полной мере реализовать их преимущества.

Отходы при комбинированных способах очистки составляют 70 %, расход воды в 4—5 раз меньше, чем при химической (щелочной) очистке.

Сырье после очистки нуждается в инспекции и доочистке. При этом у корнеплодов и картофеля удаляют остатки кожицы, больные, поврежденные и подгнившие места, глазки у картофеля, ботву у моркови и свеклы, шейки и донца у луковиц. До настоящего времени эта трудоемкая операция осуществляется вручную на специальных инспекционных транспортерах.

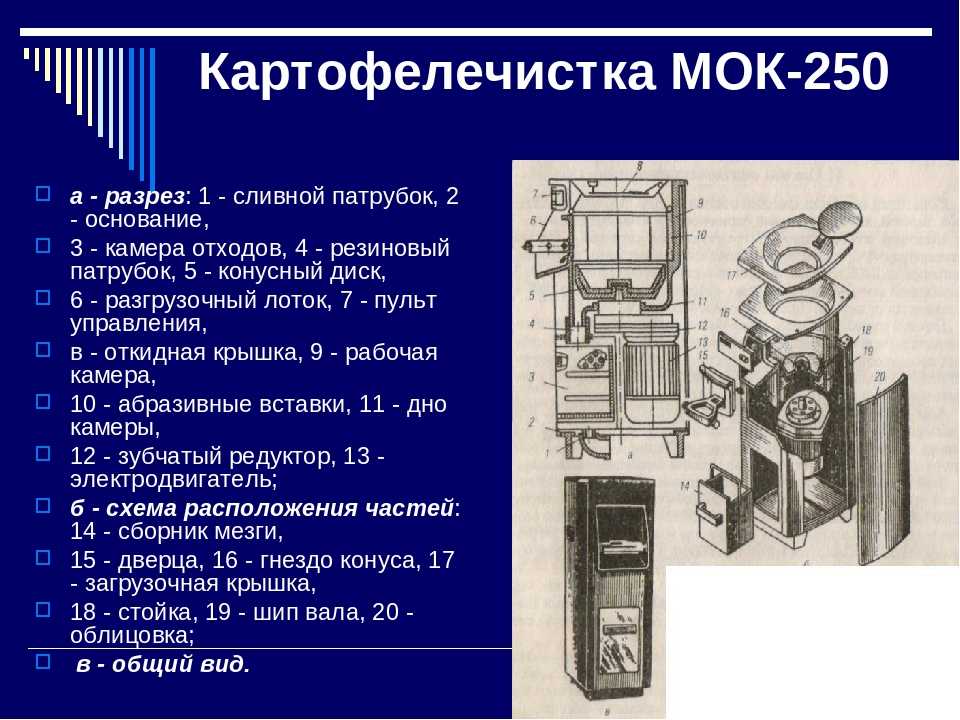

Машина МОК предназначена для очистки картофеля и корнеклубнеплодов от кожуры. Основными узлами машины является рабочая камера 6 с абразивными сегментами 7 и разгрузочной дверцей 4, вращающийся рабочий орган 8, привод 2, крышка загрузочная 5, станина 1 и стойки.

Рабочая камера представляет собой литой цилиндрический корпус с верхним фланцем для установки корпуса на стойках и крепления облицовок, с внутренним дном-чашей для сбора отходов и крепления привода. На внутренней поверхности камеры устанавливаются абразивные сегменты. В боковой поверхности камеры имеется окно с направляющим лотком и дверцей для выгрузки корнеклубнеплодов после очистки. Внутренняя поверхность дверцы имеет выступы, обеспечивающие перемешивание картофеля во время очистки. Дверца снабжена уплотняющей резиновой прокладкой и закрывается эксцентриковым запором.

Конический рабочий орган представляет собой литой алюминиевый корпус, на внутренней поверхности которого установлена абразивная чаша 3. Дно чаши имеет три радиальных выступа для улучшения перемешивания клубней. Дно корпуса имеет бобышку с коническим отверстием и шпоночными пазами для крепления конуса на вертикальном валу привода, а с нижней стороны — две лопасти для удаления отходов из рабочей камеры.

Дно чаши имеет три радиальных выступа для улучшения перемешивания клубней. Дно корпуса имеет бобышку с коническим отверстием и шпоночными пазами для крепления конуса на вертикальном валу привода, а с нижней стороны — две лопасти для удаления отходов из рабочей камеры.

Рис. Машина МОК: 1 — станина; 2 — привод; 3 — абразивная чаша;

4 — разгрузочная дверца; 5 — загрузочная крышка; 6 — рабочая камера;

7 — абразивные сегменты; 8 — рабочий орган

Крышка загрузочная выполнена в виде конического бункера с отверстием для загрузки картофеля, закрываемым откидной крышкой. Крышка имеет кольцевой конический отбойник для направления движения клубней от боковых стенок камеры к ее центру. В отбойнике имеется отверстие для подачи воды в камеру.

Привод машины состоит из электродвигателя и клиноременной передачи. В целях предотвращения попадания воды из рабочей камеры в привод и электродвигатель применены армированные резиновые манжеты, установленные на вертикальном валу привода. Основание машины — литое, в виде плиты на ножках.

Основание машины — литое, в виде плиты на ножках.

Работа машины зависит от ряда факторов.

Наилучшими условиями для работы машины являются: использование предварительно отсортированного, откалиброванного и вымытого картофеля. На поверхности абразивного инструмента не должно быть резко выраженных острых выступов и впадин, выкрашивания зерен, гладких засаленных поверхностей; места стыков отдельных абразивных сегментов не должны иметь острых выступающих граней.

Шлифование применяют для удаления относительно тонких поверхностных слоев материала с зернистых или штучных твердых продуктов округлой формы: корнеплодов, зерна, зерновых крупок и др. Цель шлифования корнеплодов — удаление их поверхностных слоев (очистка от кожуры, ошкуривание). Соответственно шлифование зернопродуктов имеет целью их шелушение (снятие поверхностной пленки) или сглаживание поверхностных выступов.

Шлифование осуществляется в результате трения частиц материала друг о друга и об абразивные поверхности машин. Прижатие частиц материала друг к другу или к твердым поверхностям осуществляется центробежными, массовыми или другими силами путем соответствующей организации движения в полостях машин. Для лучшего удаления поверхностного слоя зерно увлажняют, сохраняя эндосперм более сухим. При этом удаляемый слой становится более эластичным, а его связь с эндоспермом ухудшается. Снижение прочности поверхностного слоя корнеплодов достигается обработкой щелочными растворами, острым паром и газами высокой температуры.

Прижатие частиц материала друг к другу или к твердым поверхностям осуществляется центробежными, массовыми или другими силами путем соответствующей организации движения в полостях машин. Для лучшего удаления поверхностного слоя зерно увлажняют, сохраняя эндосперм более сухим. При этом удаляемый слой становится более эластичным, а его связь с эндоспермом ухудшается. Снижение прочности поверхностного слоя корнеплодов достигается обработкой щелочными растворами, острым паром и газами высокой температуры.

Схема машины для механической очистки корнеплодов от кожуры показана на рис.1, схема машины для механического шелушения зерна на абразивных шлифовальных кругах (зерношелушителях) — на рис. 2.

В этих машинах вращающиеся абразивные поверхности снимают тонкую шкурку с поверхности корнеплодов или зерна. Снятая шелуха отводится в первой машине водой, а во второй – воздухом системы аспирации.

Рис. 1. Схема машины для очистки корнеплодов от кожуры: 1 — корпус; 2— ротор

Рис. 2. Схема зерношелушителя: 1—корпус; 2— ротор с абразивными кругам

2. Схема зерношелушителя: 1—корпус; 2— ротор с абразивными кругам

Универсальная косточковыбивная машина. На массивной чугунной станине 1 (рис. 3) смонтирован двух-цепной транспортер 4 с приводным 8 и ведомым 2 валами, на которых насажены по две звездочки для роликовтулочных цепей. Обе цепи транспортера соединены между собой пластинами с отверстиями-матрицами специальной формы, куда из бункера 3 поступают плоды с косточками. Щетка 6 разравнивает плоды так, чтобы в лунку матриц попал только один плод.

Рис. 3. Универсальная косточковыбивная машина

Технологический процесс протекает следующим образом. Электродвигатель 5 при помощи клиноременной и зубчатой передач вращает распределительный вал, который обеспечивает прерывистое движение транспортера и рабочий ход верхним 7 и нижним 9 пуансонам во время выстаивания транспортера. Верхние пуансоны при движении вниз выбивают из плодов косточки; когда плоды без косточек подходят к желобу 10, нижние пуансоны выталкивают плод из матриц. Шнек 12 предназначен для удаления косточек из машины. Станина машины установлена на колесах 11.

Шнек 12 предназначен для удаления косточек из машины. Станина машины установлена на колесах 11.

Механическая очистка или механическая очистка Определение

-

означает инструмент, который приводится в действие зарядом взрывчатого вещества и используется для забивания болтов, гвоздей и аналогичных предметов с целью обеспечения фиксации;

-

означает, что (a) все компоненты и системы Проекта были должным образом сконструированы, установлены и функционально протестированы в соответствии с требованиями Контракта EPC безопасным и предусмотрительным образом, что не аннулирует какие-либо гарантии на оборудование или системы и не нарушает каких-либо разрешений, утверждений или законов; (b) Проект готов к испытаниям и вводу в эксплуатацию, если применимо; (c) Продавец в письменной форме предоставил Подрядчику по строительству и строительству механическое завершение, поскольку этот срок конкретно определен в Контракте по строительству и строительству.

-

означает любой клей с содержанием цианоакрилата не менее 95% по массе.

-

означает устройство, соответствующее определению «резервуара» в § 260.10, вся площадь поверхности которого находится полностью ниже поверхности земли и покрыта ею.

-

означает, что в любых морских условиях вода не проникнет внутрь судна.

-

означает аэрозольный клей, предназначенный для приклеивания пенополистирола к основаниям.

-

означает упаковку, которая спроектирована или сконструирована таким образом, что детям в возрасте до пяти лет будет значительно трудно открыть или получить токсичное или вредное количество вещества в контейнере в течение разумного времени, а нормальным взрослым людям нетрудно использовать ее должным образом, но она не означает упаковку, которую все дети в возрасте до пяти лет не могут открыть или получить токсичное или вредное количество вещества в контейнере в течение разумного времени.

-

означает любое загрязняющее вещество, включая загрязняющие вещества, требующие кислорода, выбрасываемое при расходе и/или концентрации загрязняющего вещества, которые вызывают помехи в POTW.

-

означает те горизонты в профиле почвы, обычно известные как горизонты «О» и «А», содержащие органический материал и включающие отложения частично разложившегося органического вещества, такого как торф;

-

или «C в расчетах CT» означает концентрацию дезинфицирующего средства, измеренную в миллиграммах на литр в репрезентативной пробе воды.

-

означает респиратор, в котором давление воздуха внутри лицевой части отрицательно во время вдоха по отношению к давлению окружающего воздуха снаружи респиратора.

-

означает физическое или юридическое лицо, которое владеет или управляет

-

означает продукт, предназначенный для удаления тяжелых загрязнений, таких как жир, грязь или масло, с электрического оборудования, такого как электродвигатели, якоря, реле, электрические панели или генераторы. «Электроочиститель» не включает очиститель общего назначения, обезжириватель общего назначения, средство для удаления пыли, очиститель электроники, электрический очиститель под напряжением, газовый пылесос под давлением, обезжириватель двигателя, антистатический продукт или продукты, предназначенные для очистки кожухов или корпусов электрооборудования.

-

или «SSO» означает перелив, разлив, перенаправление или сброс сточных вод из санитарно-канализационной системы «Акрона» или по их вине. Этот термин включает: 1) сбросы в воды штата или Соединенных Штатов из санитарно-канализационной системы Акрона; и 2) любой сброс сточных вод из санитарно-канализационной системы «Акрона» в общественную или частную собственность, который не достигает вод штата или Соединенных Штатов, включая резервные копии зданий/собственности.

-

означает подземное помещение, такое как подвал, подвал, шахта или хранилище, обеспечивающее достаточно места для физического осмотра внешней поверхности резервуара, расположенного на поверхности пола или над ним.

-

означает процесс очистки предметов с использованием перхлорэтилена.

-

означает грузовые автомобили, перевозящие грузы в и из портов и интермодальных железнодорожных станций. «Вилочный погрузчик» означает внедорожное оборудование, используемое для подъема и перемещения материалов.

Short

Short -

имеет значение, указанное в Разделе 4.12(b).

-

означает чистящее средство, предназначенное для удаления жира, копоти, масла и других загрязнений с внешних поверхностей двигателей и других механических частей.

-

означает скошенную траву, листья, древесную стружку от частей деревьев и кустарники.

-

означает стационарное устройство, предназначенное для сбора опасных отходов, которое изготовлено в основном из неземляных материалов (например, дерева, бетона, стали, пластика), которые обеспечивают структурную поддержку.

-

означает устройство, отвечающее определению цистерны, расположенное таким образом, что вся поверхность цистерны находится полностью над плоскостью прилегающей окружающей поверхности, а вся поверхность цистерны (включая днище цистерны) ) можно проверить визуально.

-

означает, что поверхности легкодоступны и изготовлены из таких материалов и с такой отделкой, что остатки могут быть эффективно удалены обычными методами очистки.

-

означает операцию по удалению отстойников или других отходов из компонента системы очистки сточных вод или жира/отходов из жироуловителя.

-

означает любой окислитель, включая, помимо прочего, хлор, диоксид хлора, хлорамины и озон, добавляемый в воду на любой стадии процесса очистки или распределения, предназначенный для уничтожения или инактивации патогенных микроорганизмов.

-

означает работника, занятого обрезанием или обрезанием свободных концов хлопка или ткани, оставленных на одежде или частях одежды предыдущими операторами;

Эффективность механической очистки - 950 слов

Если бы я подал вам воду в двух стаканах, один очищал, удаляя бактерии, а другой убивая бактерии, оставшиеся в стакане, какой бы вы выбрали? Никто не предпочел бы потреблять бактерии, даже если они мертвы. Механическая очистка применяется для мытья оборудования, посуды и других предметов путем удаления с них всех загрязнений и микроорганизмов. Это влечет за собой подачу абразивного материала на поверхность тремя основными методами: безвоздушные центробежные лопастные колеса, сжатый воздух с использованием непрямой вытяжки или системы сопла для сухой струйной очистки с прямым давлением. Химическая очистка включает использование моющих средств, кислот, щелочей, спиртовых растворителей, отбеливателей и дезинфицирующих средств для уничтожения микроорганизмов. Его эффективность зависит от выбора химического вещества, старения оборудования и состава отложений. Механическая очистка является более безопасным методом, поскольку она более эффективна, экологична, менее опасна для здоровья и имеет низкие затраты на ремонт и техническое обслуживание.

Это влечет за собой подачу абразивного материала на поверхность тремя основными методами: безвоздушные центробежные лопастные колеса, сжатый воздух с использованием непрямой вытяжки или системы сопла для сухой струйной очистки с прямым давлением. Химическая очистка включает использование моющих средств, кислот, щелочей, спиртовых растворителей, отбеливателей и дезинфицирующих средств для уничтожения микроорганизмов. Его эффективность зависит от выбора химического вещества, старения оборудования и состава отложений. Механическая очистка является более безопасным методом, поскольку она более эффективна, экологична, менее опасна для здоровья и имеет низкие затраты на ремонт и техническое обслуживание.

Механическая очистка эффективна, так как удаляет все микроорганизмы и грязь с поверхности. Использование оборудования исключает скопление бактерий на ткани для уборки, тем самым снижая риск повторного загрязнения. Развитие робототехники сделало возможным производство пылесосов без помощи рук. Эти пылесосы сконструированы таким образом, что их насадки для пола легче и имеют более обтекаемую форму, что позволяет им убирать самые узкие места, такие как углы, под шкафами и лестницами. Согласно исследованию, проведенному Maagoe & Kemna (2019 г.), пылесосы имеют более высокую производительность, и большинство из них имеют перевыброс пыли менее 10%. В исследовании также подчеркивается, что у роботов-пылесосов есть дополнительное преимущество: они чаще убираются, обладают высокой автономностью и низким уровнем шума, но их производительность ниже.

Эти пылесосы сконструированы таким образом, что их насадки для пола легче и имеют более обтекаемую форму, что позволяет им убирать самые узкие места, такие как углы, под шкафами и лестницами. Согласно исследованию, проведенному Maagoe & Kemna (2019 г.), пылесосы имеют более высокую производительность, и большинство из них имеют перевыброс пыли менее 10%. В исследовании также подчеркивается, что у роботов-пылесосов есть дополнительное преимущество: они чаще убираются, обладают высокой автономностью и низким уровнем шума, но их производительность ниже.

И наоборот, некоторые химические вещества оказывают неблагоприятное воздействие на оборудование, на которое они наносятся. Например, биоциды вызывают эрозию поверхности, окрашивание, повышают восприимчивость к загрязняющим веществам и изменяют капиллярное водопоглощение оборудования (Villa et al., 2020). Такие поверхности недолговечны для изменений, вызванных дезинфицирующими средствами. Ван (2019) провели исследование по сравнению эффективности механической очистки и дезинфекции вентиляционных труб, используемых в отделениях интенсивной терапии. Было 2 категории: группа А подвергалась механической очистке, а группа Б — дезинфекции. Из исследования следует, что машинная стирка более эффективна, так как группа А находилась в стационаре меньшее время по сравнению с группой Б. Следовательно, по эффективности и качеству очистки механические методы превосходят.

Было 2 категории: группа А подвергалась механической очистке, а группа Б — дезинфекции. Из исследования следует, что машинная стирка более эффективна, так как группа А находилась в стационаре меньшее время по сравнению с группой Б. Следовательно, по эффективности и качеству очистки механические методы превосходят.

21 век стал отличительной чертой кампаний против загрязнения окружающей среды, и общество приняло экологичный образ жизни. Более того, люди предпочитают практики, которые менее вредны для них. Загрязнение окружающей среды влияет как на животных, так и на жизнь человека. Механическая очистка соответствует уменьшению загрязнения экосистемы; он требует использования меньшего количества энергии и химикатов, следовательно, не наносится вреда окружающей среде. Наоборот, химические вещества, используемые при очистке, оказывают неблагоприятное воздействие как на окружающую среду, так и на жизнь человека. Например, перхлорэтилен, химическое вещество, используемое при стирке белья, является эффективным, но имеет несколько недостатков. Некоторые из его эффектов включают повреждение печени, почек и раздражение желудочно-кишечного тракта. Многократное воздействие перхлорэтилена при вдыхании или пероральном введении увеличивает риск развития рака у людей и животных (Cichocki et al., 2016). Это химическое вещество имеет высокое давление паров и низкую растворимость в воде, поэтому оно является обычным загрязнителем воздуха. Более того, его присутствие в питьевых и подземных водах делает его опасным для окружающей среды.

Перхлорэтилен стал причиной обширного загрязнения из-за его широкого использования в стирке. В Соединенных Штатах недавний анализ загрязняющих веществ, присутствующих на опасных свалках, показал, что перхлорэтилен и трихлорэтилен чаще встречались в местах захоронения (Cichocki et al., 2016). Эти химические вещества также сохраняются в окружающей среде, что приводит к длительным последствиям. Исследование, проведенное в Китае, показало, что использование бытовых чистящих средств повышает риск развития ринита у детей, а также увеличивает максимальную скорость выдоха в середине выдоха, что является ранним признаком заболевания легких (Lao et al. , 2019).). Таким образом, в отличие от химических методов, механическая очистка способствует оздоровлению окружающей среды и не наносит вреда жизни людей.

Механическая очистка дешевле, чем химический метод, учитывая затраты на техническое обслуживание. После покупки первый требует только обслуживания и ремонта, а второй требует регулярной покупки химикатов. При механическом методе конечные пользователи могут выполнять большую часть ремонта пылесосов. Такой ремонт включает замену всасывающей головки, шланга или других внешних деталей. Техническое обслуживание включает замену фильтров, мешков, щеток и ремней, а также регулярную чистку щеток. Пылесосы без мешков требуют только регулярного опорожнения контейнера. Общая стоимость ремонта и технического обслуживания пылесосов в течение всего срока службы составляет 20 евро в год для сетевых, а для коммерческих пылесосов — 31 евро в год (Maagoe & Kemna, 2019).). При химической очистке необходимо регулярно покупать вещества, что делает ее дорогостоящей. Кроме того, различные составы в различных количествах используются для очистки различных поверхностей. Эффективность реагентов прямо пропорциональна цене, так как эффективность этого метода зависит от используемого реагента. Если сравнивать две формы очистки с точки зрения затрат, механическая очистка является экономически эффективной.

В заключение, для более здоровой жизни и многообещающего будущего механическая чистка должна быть лучшим выбором в каждом доме. Этот метод обеспечивает превосходную очистку с устранением всех микроорганизмов. Будущим поколениям гарантирована чистая окружающая среда, поскольку механическая очистка наносит небольшой вред ей и человеку. Кроме того, он экономичен из-за низких затрат на техническое обслуживание и ремонт. Химическая очистка оказывает неблагоприятное воздействие на жизнь человека и окружающую среду, поэтому ее следует избегать любой ценой. Каждый человек должен делать мудрый выбор, помня о том, что его будущее зависит от его выбора.

Цихоцки, Дж. А., Гайтон, К. З., Гуха, Н., Чиу, В. А., Русин, И., и Лаш, Л. Х. (2016). Метаболизм органов-мишеней, токсичность и механизмы трихлорэтилена и перхлорэтилена: ключевые сходства, различия и пробелы в данных. Journal of Pharmacology and Experimental Therapeutics , 359 (1), 110-123. Веб.

Лао, К. К., Хо, К. Ф., Вонг, К. К., и Тиан, Л. (2019). Воздействие бытовых чистящих средств на респираторную систему школьников Гонконга. Hong Kong Medical Journal , 25 (1), 24-26. Веб.

Maagøe, AV, & en Kemna, BVH (2019). Обзорное исследование пылесосов – окончательный отчет . [PDF-документ]. Веб.

Вилла, Ф., Гулотта, Д., Тониоло, Л., Боррузо, Л., Катто, К., и Каппителли, Ф.