Ограждение для оборудования

Защитные ограждения: какие они бывают, где используются, как их установить

Для обеспечения безопасности работающих и находящихся вблизи действующих машин и механизмов применяются различные типы защитных ограждений.

Их конструкции, размеры, а также технические требования по изготовлению и установке регламентируются ГОСТом 23407.

Сферы применения и назначение

Чаще всего защитные конструкции используются на строительных площадках, а также при выполнении разнообразных ремонтных работ в местах с оживлённым движением людей и транспорта, работ на высоте.

Не обходятся без них подвижные детали техники: валы, ползуны, маховики и т. д. Используются они и для ограждения различного оборудования: станков на производстве, электроустановок и пр. В крупных торговых центрах и зрелищных комплексах их применяют с целью предотвращения преждевременного просмотра экспозиции либо товаров.

Основными функциями являются:

- Защитно-охранные. При установке на спортплощадках, по периметру территории детских учреждений, парковок, строительных площадок и реконструируемых/сносимых зданий такие устройства предотвращают несанкционированный доступ на территорию лиц, не имеющих на это права. Сюда же относят временные заграждения опасных зон – провалов, оползней, котлованов, открытых люков и пр.

- Гигиенические. Ограждения площадок для сбора мусора и бытовых отходов ограничивают соответствующую зону и способствуют чистоте и порядку на примыкающих к ней участках.

- Упорядочение перемещения транспортных средств и спецтехники по территории строительных работ, что повышает уровень безопасности.

- Сигнальные, при помощи которых производится оповещение пешеходов и водителей о временных изменениях путей их следования. Подобные конструкции нередко используют также с декоративно-рекламными целями.

Основная задача устанавливаемых заграждений определяет их вид, габаритные размеры и материалы, которые используются для изготовления.

Как используется тросовое ограждение на дороге — читайте в этой статье.

Разновидности и порядок установки ограждений спортивных площадок рассмотрены здесь.

Классификация

ГОСТ 23407 разграничивает защитные ограждения по следующим признакам:

- По периоду их действия – временные или постоянные. Последние используются преимущественно в машиностроении и транспорте. Они представляют собой защитные кожухи или щиты на отдельных элементах производственного оборудования.

- По материалам, из которых они выполнены. В зависимости от срока действия и эксплуатационных нагрузок такие конструкции могут выполняться из цельных фрагментов металла (например, стальной профилированный лист), сетки-рабицы, а также пластика, соответствующего определённым прочностным и санитарно-экологическим нормам. Деревянные ограждения в современной практике используются достаточно редко.

- По габаритным размерам, которые, в свою очередь, определяют способы их транспортировки, установки и последующей эксплуатации.

- По способу поверхностной отделки: с последующей окраской элементов конструкции или без неё. Окраска элементов, выполненных из стали без антикоррозионного покрытия, должна производиться атмосферостойкими порошковыми красками.

- По конструкции. Различают модульное исполнение заграждения, при котором каждый его элемент представляет собой отдельную часть, которая при необходимости может быть легко переустановлена или заменена. Сварные варианты обычно устанавливаются по периметру участка и рассчитываются на долговременное использование. Конструкцией нередко предусматривается наличие дополнительных элементов – например, козырьков, тротуарных лент и т. п.

Последовательность установки

Исходными данными для выбора оптимального типа защитного ограждения являются его назначение, требуемые сроки применения и надёжность. Расчёт потребности и габаритных размеров производится по известным значениям периметра ограждаемого участка, наличия в нём проходов и ворот, расстояния до смежных участков и их назначения (пешеходные/транспортные зоны, социальные объекты и т. д.).

Процесс монтажа включает в себя следующие этапы:

- Подготовительные работы: планировка, очистка и выравнивание участка. При этом должен быть обеспечен свободный проход не менее 1,5 м, а расстояние от фронта работ до внутренней части элементов заграждения не может быть меньше 8…10 м.

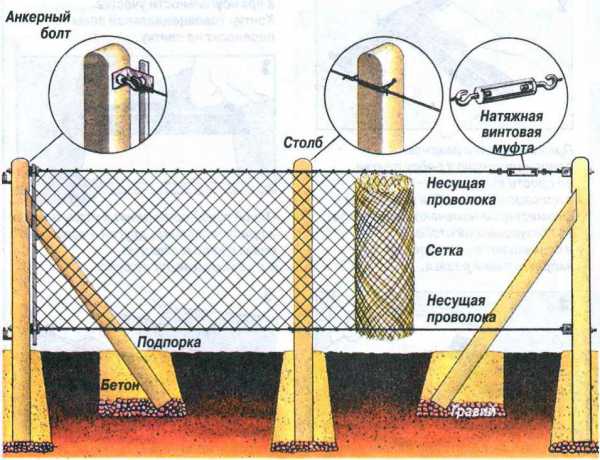

- Для стационарного варианта конструкций производится установка крепёжных стоек в грунт. Они могут быть из профильного металлопроката (швеллеры, уголки), а также трубчатыми. Последнее исполнение более предпочтительно ввиду своей повышенной жёсткости, однако менее удобно при необходимости сборки элементов сваркой. Для секционного ограждения высотой 2 м стойки устанавливаются через каждые 1,2…1,6 м с учётом необходимых технологических проёмов. Глубина установки опор составляет не менее 0,6 м, столбы бетонируются.

- К имеющим установочные отверстия стойкам крепятся ограждающие панели из выбранного материала. Высота панелей обычно составляет не менее 2 м, хотя защитные конструкции, монтируемые с другими целями, могут иметь и меньшую высоту. Неразъёмные детали крепятся к опорам при помощи сварки.

Если для установки стальных конструкций требуется наличие спецтехники, то пластиковые часто монтируют вручную.

Установка временных заграждений отличается существенно меньшей трудоёмкостью. Их элементы в сборе транспортируются к месту применения и размещаются на ограждаемом участке согласно его планировочному решению.

Сборку подобной конструкции из алюминиевого профиля вы можете посмотреть на следующем видео:

ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| Система стандартов безопасности труда ОБОРУДОВАНИЕ ПРОИЗВОДСТВЕННОЕ Ограждения защитные Occupational safety standards system. Industrial equipment. Safety protectors | ГОСТ 12.2.062-81* |

Постановлением Государственного комитета СССР по стандартам от 30 октября 1981 г. № 4772 дата введения установлена

*Издание (ноябрь 2001 г.) с изменением №1, утвержденным в августе 1983г. (ИУС 11-83)

с 01.07.82

1. Настоящий стандарт распространяется на защитные ограждения (в дальнейшем - ограждения) производственного оборудования, предназначенные для защиты работающих от опасности, создаваемой движущимися частями производственного оборудования, изделиями, заготовками и материалами, отлетающими частицами обрабатываемого материала и брызгами смазочно-охлаждающих жидкостей, и устанавливает требования безопасности к конструкции, применению и размерам ограждения в зависимости от расположения опасных элементов.

Стандарт не распространяется на ограждения средств воздушного водного и наземного транспорта.

Ограждения, находящиеся в эксплуатации, приводят в соответствие с требованиями настоящего стандарта в сроки, установленные министерством (ведомством) по согласованию с соответствующими ЦК профсоюза.

Стандарт полностью соответствует СТ СЭВ 2696-80.

2. Ограждение, крепящееся на корпусе, должно составлять органическое целое с производственным оборудованием и соответствовать требованиям технической эстетики и ГОСТ 12.2.003-91.

1, 2. (Измененная редакция, Изм. № 1).

3. Ограждение не должно ограничивать технологических возможностей оборудования и его обслуживания.

4. Ограждение не должно являться источником опасности.

5. Откидные, раздвижные и съемные ограждения в защитном положении должны удерживаться от самопроизвольного перемещения. Ограждения, открываемые вверх, должны фиксироваться в открытом положении.

6. Предпочтительно применение сплошных ограждений. Ограждения, изготовленные из сетки, должны иметь конструкцию, обеспечивающую постоянство формы и установленную жесткость.

Расстояние между ограждением, изготовленным из перфорированного материала или сетки, и опасным элементом приведены в таблице.

мм

| Диаметр окружности, вписанной в отверстие решетки (сетки) | Расстояние от ограждения до опасного элемента |

| До 8 | Не менее 15 |

| Св. 8 до 10 | Св. 15 до 35 |

| » 10 » 25 | » 35 » 120 |

| » 25 » 40 | » 120 » 200 |

Примечание. Для ограждений из перфорированного материала, прогиб которого устранить невозможно, безопасное расстояние увеличивают на величину прогиба.

(Введен дополнительно, Изм. № 1).

7. Конструкция ограждения должна соответствовать функциональному назначению и конструктивному исполнению оборудования, на котором оно будет установлено, в соответствии с требованиями ГОСТ 12.2.003-91 и ГОСТ 12.2.061-81, а также условиям, в которых оборудование будет эксплуатироваться.

(Измененная редакция, Изм. № 1).

8. Конструкция и крепление ограждения должны исключать возможность случайного соприкосновения работающего и ограждения с ограждаемыми элементами.

9. Прочность ограждения должна быть установлена с учетом нагрузки, определяемой по усилиям воздействия на ограждение работающего, разрушающихся частей оборудования или выброса.

10. Защитная функция ограждения не должна уменьшаться под воздействием производственных факторов (например вибрации, температуры и т.п.).

11. Ограждение должно быть устроено так, чтобы при работе оборудования его нельзя было передвинуть из защитного положения. Если перемещение возможно, то осуществление его должно привести к останову ограждаемых элементов.

12. Ограждения, препятствующие доступу к элементам оборудования, требующим особого внимания или специально оговоренным, должны иметь автоматическую блокировку, обеспечивающую работу оборудования только при защитном положении ограждения.

13. Устройство блокировки не должно применяться для автоматического включения элементов или рабочего цикла оборудования.

Блокировка должна включаться от отдельного включающего устройства, которое в установленных случаях должно быть запирающимся.

Необходимость выполнения требований настоящего пункта устанавливают в стандартах на производственное оборудование конкретного вида.

14. Смотровые окна не должны уменьшать защитную функцию ограждения.

15. Ограждение должно изготовляться и устанавливаться с точностью, исключающей перекос или смещение относительно положения, обеспечивающего его защитную функцию.

Зоны безопасности для работающих с учетом использования ограждения должны соответствовать зонам досягаемости моторного поля по ГОСТ 12.2.032-78 и ГОСТ 12.2.033-78. (Измененная редакция, Изм. № 1).

16. Ограждения, которые необходимо вручную открывать, снимать, перемещать или устанавливать несколько раз в течение одной смены, должны иметь соответствующие устройства (ручки, скобы и т.п.).

17. Ограждение, периодически открывающееся вручную, должно быть окрашено с внутренней стороны в сигнальный цвет по ГОСТ 12.4.026-761). На наружную сторону ограждения наносят или крепят предупреждающий знак.

1) На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

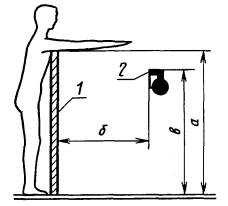

18. Высоту ограждения выбирают в зависимости от высоты расположения опасного элемента и расстояния между ограждением и опасным элементом (см. чертеж и приложение).

Пределы досягаемости рук работающего определяют по ГОСТ 12.2.049-80.

1 - ограждение; 2 - опасный элемент.

(Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ

Рекомендуемое

Высота ограждения в зависимости от расположения опасного элемента

| Высота расположения опасного элемента в | Высота защитного ограждения а | |||||||

| 2400 | 2200 | 2000 | 1800 | 1600 | 1400 | 1200 | 1000 и менее | |

| Расстояние от опасного элемента до ограждения б , мм | ||||||||

| 2600 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 2400 | - | 100 | 100 | 150 | 150 | 200 | 200 | 200 |

| 2200 | - | 250 | 350 | 400 | 500 | 500 | 600 | 600 |

| 2000 | - | - | 350 | 500 | 600 | 700 | 900 | 1100 |

| 1800 | - | - | - | 600 | 900 | 900 | 1000 | 1100 |

| 1600 | - | - | - | 500 | 900 | 900 | 1000 | 1300 |

| 1400 | - | - | - | 100 | 800 | 900 | 1000 | 1300 |

| 1200 | - | - | - | - | 500 | 900 | 1000 | 1400 |

| 1000 | - | - | - | - | 300 | 900 | 1000 | 1400 |

| 800 | - | - | - | - | - | 600 | 900 | 1300 |

| 600 | - | - | - | - | - | - | 500 | 1200 |

| 400 | - | - | - | - | - | - | 300 | 1200 |

| 200 | - | - | - | - | - | - | 200 | 1100 |

(Введено дополнительно, Изм. № 1).

Похожие документы

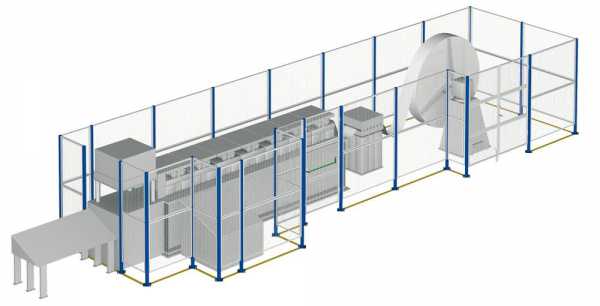

Модульные защитные ограждения

Модульные защитные ограждения создают защищенное пространство в рабочей зоне в помещении, где присутствуют автоматические устройства и промышленные роботы.

Модульные защитные ограждения создают защищенное пространство в рабочей зоне в помещении, где присутствуют автоматические устройства и промышленные роботы.

Модульные защитные ограждения создают защищенное пространство в рабочей зоне в помещении, где присутствуют автоматические устройства и промышленные роботы. Кроме того, они защищают эту зону от возможного попадания материалов, упавших из-за действий автоматического складского оборудования.

Существует множество комбинаций защитных ограждений в зависимости от необходимости их установки в различных зонах и других нужд склада.

Их конструкция и методы установки соответствуют всем требованиям системы стандартов безопасности относительно конструкций периметральных защитных ограждений для обеспечения безопасности при работе с оборудованием.

Преимущества:

- Модульная система, пригодная для установки на любых площадях.

- Простой и быстрый монтаж.

- Система легко расширяется и модифицируется.

- Конструкция соответствует европейским нормам безопасности труда.

Опасная зона оборудования и оградительные средства защиты

Категория: Оборудование для производстваОпасной зоной называют пространство, в котором возможно воздействие на работающего опасных и вредных производственных факторов.

Опасные зоны возникают в области действия рабочих органов технологического оборудования (мясорубки, режущие, тестомесильные и другие машины), у ременных, зубчатых и цепных передач, при эксплуатации подъемно-транспортных машин и т. д. Особая опасность создается в случаях, когда возможен захват одежды или волос работающего движущимися частями оборудования.

Наличие опасной зоны может быть обусловлено опасностью поражения электрическим током; воздействием тепловых, электромагнитных излучений, шума, вибрации, ультразвука, вредных паров, газов и пыли.

При проектировании и эксплуатации технологического оборудования предусматривают применение устройств, либо исключающих возможность контакта человека с опасной зоной, либо снижающих опасность травматизма.

Для защиты от действия опасных факторов применяют коллективные и индивидуальные средства защиты.

Средства коллективной защиты в зависимости от назначения подразделяют на следующие классы:

нормализация воздушной среды производственных помещений и рабочих мест;

нормализация освещения производственных помещений и рабочих мест;

средства защиты от ионизирующих, инфракрасных, ультрафиолетовых, электромагнитных излучений;

средства защиты от шума, вибрации, ультразвука, поражения электрическим током, электростатических зарядов, повышенных и пониженных температур поверхностей оборудования, материалов, готовой продукции, повышенных и пониженных температур воздуха рабочей зоны, воздействия механических, химических и биологических факторов.

Все применяющиеся на предприятиях средства коллективной защиты по принципу действия можно разделить:

на оградительные;

предохранительные;

блокирующие;

сигнализирующие;

системы дистанционного управления машинами;

специальные.

Общими требованиями к средствам защиты являются:

обеспечение оптимальных и безопасных условий труда рабочих; высокая степень защиты;

учет индивидуальных особенностей оборудования и технологических процессов;

удобство обслуживания машин и механизмов;

соблюдение требований технической эстетики.

Оградительные средства защиты применяют для изоляции систем привода машины и опасных рабочих зон машин. Оградительные устройства делят на стационарные, съемные и переносные. Стационарные ограждения устанавливаются для изоляции опасной зоны оборудования и снимаются лишь на время осмотра, смазки и ремонта рабочих органов. Такими ограждениями являются корпуса оборудования, сплошные кожухи, несъемные ограждения передач.

Съемные ограждения устанавливают на оборудовании в местах, требующих периодического доступа к опасным зонам для осуществления промежуточных технологических операций (загрузка и размещение сырья в месильных машинах, куттерах и т. д.). Съемные

ограждения блокируют с рабочими органами механизма или машины, обеспечивая невозможность эксплуатации оборудования при открытых ограждениях, тем самым предотвращая несчастные случаи, если оператор попытается снять ограждение, не остановив предварительно оборудование.

Блокировки, устанавливаемые на технологическом оборудовании пищевых предприятий, могут быть механические, электромеханические и фотоэлектрические.

Механическая блокировка представляет собой систему, обеспечивающую связь между ограждением и тормозным (пусковым) устройством.

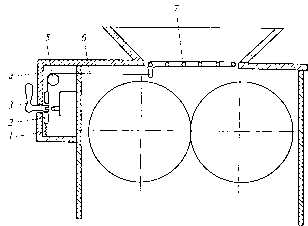

На рис. показана схема механической блокировки защитной решетки вальцовой дробилки плодов (винограда, яблок и т. п.).

Рис. Схема механической блокировки:

1 -пружина; 2 - подвижная скоба; 3 - вставной ключ; 4 - коробка; 5 - направляющий ролик; 6 - трос; 7 - решетка

Решетка с помощью троса и направляющего ролика связана с подвижной скобой, которая перемещается внутри коробки. При закрытой решетке дробилки скоба под действием пружины занимает такое положение, что отверстия в ней и в коробке совпадают и в эти отверстия можно вставить ключ для включения электродвигателя дробилки. Если решетка будет открыта, то отверстие в передвинувшейся скобе не будет совпадать с отверстием в коробке и, следовательно, дробилку нельзя будет включить.

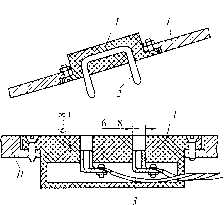

На рис. показана схема электромеханической блокировки съемного ограждения, применяемой для предотвращения пуска механизма привода машины при снятом ограждении.

Рис. Схема электромеханической блокировки: I - ограждение; II - корпус машины; 1 - изоляционная колодка; 2 - металлическая скоба; 3 - контакты

Ограждение снабжено изоляционной колодкой с вмонтированной в нее металлической скобой. Корпус машины снабжен заглубленными в изоляционной колодке контактами с присоединенными к ним проводами. При установке ограждения на место штыри скобы входят в заглубления и замыкают контакты электрической цепи, обеспечивая тем самым возможность пуска привода машины. При снятом ограждении электрическая цепь разомкнута и пуск привода невозможен.

Блокировки такого принципа действия нашли широкое применение для защиты рабочих, обслуживающих технологическое оборудование пищевых предприятий (месильные машины, миксеры, центрифуги и т. д.).

Оборудование, на котором рабочие органы по своим технологическим функциям не могут быть ограждены (гильотинные ножи, струнно-режущие механизмы, пуансон в штампующей машине и т. п.), оснащают фотоэлектрической блокировкой.

Фотоэлектрическая блокировка работает по принципу пересечения луча, направленного на фотоэлемент или фотосопротивление. Изменение светового потока, падающего на фотоэлемент, преобразуется в электрический сигнал, который после усиления подается на измерительно-командное устройство, которое дает импульс на включение исполнительного механизма защитного устройства.

На рис. представлена схема фоторелейной блокировки, устанавливаемой на штампующей машине.

Рис. Схема фотоэлектрической блокировки: 1 - луч; 2 - опасная зона; 3 - фотоэлемент; 4 - пружина; 5 - муфта; 6 - рычаг; 7- реле; 8- выпрямитель; 9- электромагнит; 10- контакты; 11 - стержень; 12- педаль пуска

Опасная зона машины просвечивается лучом, падающим от лампы на фотоэлемент, в цепи которого находится реле. В цепь через выпрямитель включены контакты и электромагнит. При пересечении луча света, т. е. при нахождении в опасной зоне рук рабочего, фотореле срабатывает, по обмотке электромагнита протекает ток, электромагнит оттягивает стержень, преодолевая сопротивление пружины, и подводит его под рычаг, включающий муфту. Стержень соединен с педалью пуска, которая при таком его положении блокируется, и работа машины прекращается.

На пищевых предприятиях эксплуатируется большое количество оборудования, использующего в качестве топлива природный газ. Имеют место случаи, когда при случайном уменьшении давления газа в сети или временном прекращении его подачи происходит отрыв пламени от горелки (погасание), а затем при поступлении газа топочный объем наполняется газом и смесь газа с воздухом взрывается. Для исключения подобных случаев применяют различные автоматические устройства.

Простейшим типом такого устройства является автоматический шаровой клапан (рис.), устанавливаемый на газопроводе в непосредственной близости к потребителю (печи, сушилки и т. п.).

Рис. 6.4. Автоматический шаровой клапан для газа: 1 - шарик; 2 - шпиндель; 3 - пружина; 4 - корпус

Во время работы горелки шарик витает в потоке газа, создающего давление. Если поступление газа прекратилось или понизилось его давление (напор газа ослаб), шарик скатывается по наклонному каналу вниз к выходному отверстию и плотно его закрывает. При зажигании горелки необходимо сместить шарик шпинделем, освободить отверстие клапана.

Дистанционное управление производством является самым надежным и эффективным средством по обеспечению безопасности труда.

Автоматизация освобождает человека от непосредственного участия в операциях по управлению технологическим процессом, позволяет осуществлять точно контролируемые высокоинтенсивные процессы, что практически невыполнимо с использованием ручного труда.

Различают частичную автоматизацию, когда управление процессом автоматизировано, а контроль и регулирование выполняет человек, и полную, когда автоматизирован весь процесс, а человек только включает, выключает, настраивает автоматическую систему и наблюдает за ее работой. Высшей формой автоматизации является комплексная автоматизация, осуществленная в масштабах всего цеха и предприятия.

Автоматическая система включает следующие элементы: измерительные и регистрирующие приборы для получения информации о ходе и параметрах технологических процессов; преобразователи, каналы связи, передатчики, приемники для передачи информации на расстояние; вычислительные, счетные, управляющие машины для переработки и преобразования полученной информации; автоматические регуляторы, воздействующие на ход технологического процесса в соответствии с полученной информацией.

Автоматические блокировочные устройства, защитные приспособления, сигнализация, срабатывая при любых нарушениях режима работы, обеспечивают практически полную безопасность труда, безаварийную эксплуатацию оборудования. Автоматическое управление, регулирование и контроль позволяют исключить непосредственное соприкосновение оператора с вредными и опасными факторами производственной среды.

Следует иметь в виду, что в ряде случаев внедрение комплексной механизации и автоматизации приводит к резкому сокращению физической нагрузки на человека и значительному росту нервного напряжения. Поэтому возникает необходимость внедрения в практику организации труда рекомендаций по оптимальному сочетанию нервно-психических, эмоциональных и энергетических компонентов умственных и физических усилий, высокой производительности труда и его творческого характера.

Чем меньше опасных операций в технологическом цикле, тем больше показатель Кт.б. Если все операции безопасны, то показатель технической безопасности составит 100%.

По сравнению с оборудованием, при эксплуатации которого предусмотрены некоторые ручные операции, машины-автоматы и автоматические линии имеют значительные преимущества - у них показатель технической безопасности выше.

Похожие статьи