Производство шашек для поддонов из опилок

Производство шашек для поддонов из отходов деревообработки

Журнал «ЛПК Сибири» совместно с компанией Wood Blocks подготовил обзор технологии, позволяющей наладить производство шашек для поддонов из отходов деревообработки и лесопиления.

Сырьем могут выступать любые древесные отходы: горбыль, опилки, стружка, щепа, доска, брус, вагонка, срезка, мебельные отходы, ящики, поддоны. Строгих требований к качеству сырья, породе древесины, содержанию лигнина и смол нет. В качестве сырья можно использовать пропаренную, лежалую древесину, любые породы дерева, также допустимо содержание коры в сырье.

Этапы производства:

Дробление или сортировка

Крупное сырье понадобится измельчить с помощью дробильного оборудования. Для производства шашек для поддонов рекомендуем измельчать отходы до фракции 1–10 мм. Обратите внимание: чем мельче сырье, тем меньше будет расход смолы, выше плотность и производительность, однако древесное волокно позволит шашке лучше удерживать гвоздь и саморез.

Качество и размеры сырья повлияют на выбор дробильного оборудования. Стоит обратить внимание на его конструктивное исполнение, мощность, размер приемного окна. Например, с ДСП могут работать только молотковые дробилки, а с поддонами – исключительно шредеры. Если вы располагаете уже измельченным сырьем, необходимо отсортировать его: убрать включения щепы, веток, реек, брусков, которые могут образоваться в процессе накопления опилок.

Сушка сырья

Это процесс снижения степени влажности щепы и стружки до технологически приемлемого уровня. Для хвойных пород допустима влажность до 13–14%, во всех остальных случаях мы рекомендуем ограничиться 10–12%. Необходимо учитывать, что опилки имеют свойство впитывать влагу из воздуха, поэтому для гарантии достижения нужной влажности на этапе прессования оптимальным будет выход опилок влажностью 8%. Эта операция подготовительно-вспомогательная, но крайне важная, так как излишки влаги в процессе нагрева в прессе образуют водяной пар, а это может привести к образованию пор в брусе или даже его разрыву.

От уровня влажности имеющегося сырья зависит мощность оборудования. Кроме того, стоит задуматься и о котле для сушилки – котел может работать на древесине, отходах деревообработки, угле, газе.

Смешивание опилок

На этом этапе происходит смешивание опилок с жидкой смолой (клеем) для подготовки вязкого исходного сырья, которое далее будет прессоваться. Сам процесс смешивания технологически прост, и для него подойдет любой лопастной миксер центробежного действия. Оператор на пульте управления нажимает кнопку «пуск» и производится смешивание компонентов. По истечению 1–3 минут он отключает смеситель и производит выгрузку полученной смеси из смесителя путем открытия выгрузной заслонки.

Внимательно следует отнестись к выбору связующего вещества и пропорциям смешивания. В качестве связующего вещества подойдет любая термореактивная смола. Таковой считается смола, которая под действием нагрева (до 105˚С) и давления затвердевает, теряя свою пластичность – именно такие смолы используются для производства ДСП, фанеры. Наибольшее распространение среди них получила КФМТ-15 ввиду низкой себестоимости и доступности. Карбамидоформальдегидная смола КФМТ‑15 относится к ряду малотоксичных смол, так как содержание свободного формальдегида в ней не превышает 0.15% – она используется, например, в производстве мебели. Приобрести смолу можно на любом лакокрасочном заводе. Использование альтернативных смол, как правило, повышает себестоимость продукции.

Расход сырья на 1 м³ составит примерно 80 кг смолы на 450 кг опила. Оптимальное соотношение смолы – 18% от общего веса опилок. Снижение этого процента понижает качество и влагостойкость шашки, однако на рынке нередко можно встретить шашку с заметно более низким содержанием смолы.

Прессование бруса

Именно на этом этапе происходит непосредственное формирование прессованного бруса. Размер фильер (отверстий выхода бруса) выбирается один раз при заказе оборудования и не подлежит изменению в дальнейшем. Возможна реализация пресса, делающего два вида бруса (по одному размеру в каждую из сторон), однако такой вариант является наименее предпочтительным в связи с тем, что в таком исполнении очень сложно поддерживать должное качество продукции.

Пуансон под давлением до 5 МПа продавливает смесь через нагретые электронагревателем фильеры. Под действием давления и высоких температур смесь прессуется в брус с плотностью до 0,7 т/м3. Трубчатый электронагреватель (ТЭН), которым оборудован пуансон, формирует отверстие в центре бруса, что обеспечивает его равномерный прогрев, уменьшает время набора прочности и исключает деформации бруса в процессе застывания. При необходимости получать брус без отверстия ТЭН может быть демонтирован (актуально для бруса размером 100*100 и менее, не рекомендуется в любом случае).

Для производительности определяющим фактором станет количество выходных отверстий – фильер. За один ход гидроцилиндра выходит примерно 60 мм бруса. Учитывая, что полный цикл занимает около 40 секунд, скорость выхода бруса составит около 1 метра за 10 минут из каждой фильеры (актуально для сечения бруса 100*100 мм).

Реализация продукции

Как правило паллетная шашка реализуется в двух видах: брус и нарезанная шашка.

Брус – такой вид укладки позволяет сэкономить время производства, так как не требует торцевания и обеспечивает максимальное удобство при укладке шашек.

Нарезанная шашка – этот вариант занимает гораздо больше времени, так как включает целый комплекс работ: от подачи бруса на торцовочный станок до укладки уже нарезанной шашки на паллеты, и требует приобретения дополнительного торцовочного станка.

Блок опилок деревянного поддона хорошего качестваделая блок машины горячего пресса поддона

Высококачественная машина для изготовления блоков из опилок для деревянных поддонов Блок горячего пресса для поддонов

Описание продукта

1. Общее представление о машине для производства блоков из опилок для деревянных поддонов

Машина для производства деревянных поддонов из опилок в основном используется для изготовления блоков / feet / log для поддонов, которые можно использовать в упаковочной промышленности и логистике.Сырьем может служить стружка, опилки и так далее. Блоки для поддонов имеют гладкую поверхность, водонепроницаемость и долговечность в использовании.

2. Технические характеристики машины для изготовления блоков опилок для деревянных поддонов

| Модель | Размер (мм) | Объем воды

| Плотность | |||

| Двойная головка | 4900 * 668 * 1800 | 2-3 м3 / 24 ч | 100-120 кг / м3 | / 550-600 кг м3 | 12 кВт | 1000 кг |

| Четыре головки | 4900 * 800 * 1800 | 4-5 м3 / 24 ч | 550-600 кг / м3 | 550-600 кг / м3 16 кВт | 1500 кг | |

| Шесть головок | 4900 * 940 * 1800 | 6-8 м3 / 24 ч | 550-600 кг / м3 | 550-600 кг / м3 | 24 кВт | 2200 кг |

3.Характеристики машины для производства деревянных поддонов для опилок

Сырье : Древесные опилки, стружка, щепа, древесные отходы, использованные поддоны и т. Д., А также клей (карбамидоформальдегидная смола и УФ смола).

Расположение оборудования : Как правило, производственная линия состоит из четырех линий горячего прессования, каждая из которых должна включать сушилку, склеивающую машину и измельчитель. (сушилка, склеивающая машина, дробилка и т. д. заказчик дополнительно приобретает вспомогательное оборудование.

Расположение персонала : Производственный персонал 4-5 человек в смену.И сырье сортируют (просеивают), сушат, выкладывают 2-3 человека, смотрели эту машину 2 человека (человек может смотреть на две машины).

Производственный цикл : После подтверждения формы заказа и предоплаты 40 супер мастеров отправляют доставку на завод. Наша фабрика отвечает за техническое обучение и обеспечивает послепродажное обслуживание.

4 . Конечный продукт машины для изготовления блоков опилок деревянных поддонов

5.Производственная линия машины для изготовления деревянных поддонов для опилок

|

Дробилка или машина для бритья древесиныЕсли материал больше 5 мм, нам нужно раздавить материал до 5 * 5 мм для дальнейшей обработки; | |

|

Сушильная машинаЕсли влажность материала выше 15%, нам необходимо высушить материал перед смешиванием с клеем; | |

|

Машина для склеивания16-17% клея для 100 кг сырья, количество воды клея 100-120 кг / м3 | |

|

Машина горячего прессования Основная машина линия по производству деревянных блоков. Три модели машины горячего прессования: Две головки машины для производства деревянных блоков. Четыре головки машины для производства деревянных блоков: Шесть голов машины для производства деревянных блоков. |

Упаковка и доставка

и находится в провинции Хэнань, Китай, специализируется на машинах для производства древесного угля, горизонтальных пресс-подборщиках для отходов, прессах для масла, грануляторах для древесных гранул на Филиппинах, грануляторах для кормов для животных на Филиппинах и т.Основываясь на наших профессиональных технологиях, передовом производственном оборудовании, безупречном послепродажном обслуживании и постоянном технологическом совершенствовании, наша продукция была отмечена 10 патентами в Китае и широко признана как на внутреннем, так и на мировом рынке, а также экспортируется в более чем 30 стран.

Искренне надеемся на сотрудничество с вами.

Наша служба

♥. Предпродажное обслуживание : Спроектировать и изготовить машины для вас в соответствии с вашими особыми требованиями, предоставить вам проект, разработку технологического процесса и программу закупок.

♥. Обслуживание при продаже: Сопровождайте вас, чтобы осмотреть наш завод, объяснить процесс производства наших машин и проверить рабочие характеристики наших машин.

♥. Послепродажное обслуживание : Инженеры могут установить оборудование для отладки всей производственной линии, а также ввести в эксплуатацию и обучить операторов на месте.

FAQ

1. Какой срок доставки?

Доставим товар в течении 7-15 дней после получения депозита.

2. Каковы ваши условия оплаты?

Мы можем принять различные условия оплаты, если вам удобно.

3. Какой у вас MOQ?

Наши MOQ - 1 комплект.

4. Какая у вас гарантия?

12 месяцев без запчастей.

5. Вы торговая компания или производитель?

Мы являемся производителем машинного оборудования с 1988 года.

6. Вы пришлете инженеров для установки установки?

Конечно да, но за дополнительную плату будет оплачено покупателем.Или вы можете попросить местных подрядчиков по номеру

провести пусконаладочные работы, и мы отправим одного инженера-надзирателя.

7. Как я могу найти вашу компанию?

Вы можете прилететь в международный аэропорт Синьчжэн, после чего мы можем забрать вас на наш завод.

8. Есть ли у вас иностранные клиенты, использующие ваше оборудование?

Да, у нас много клиентов в более чем 30 странах.

Как с нами связаться? Пожалуйста, посмотрите следующее !!!

Напишите детали вашего запроса ниже, нажмите "Отправить" сейчас!

.Экструдер блоков поддонов для обработки древесных опилок

Введение

Станок для производства деревянных блоков может изготавливать деревянные поддоны или блоки из таких сырьевых материалов, как стружка, опилки и т. Д.

1. Эта машина используется для изготовления ножек поддонов, которые используются для транспортировки поддонов.

2. Сырьем может быть древесная стружка, опилки, щепа и другие мелкие древесные отходы.

3. Размер материалов составляет около 5 см. Содержание влаги в пределах 10% -12%.

4. Конечный продукт может получить оценку E1. Изготовленный блок поддонов имеет гладкую поверхность, водонепроницаем и прочен в использовании.

5. Продукция широко используется для поддонов.

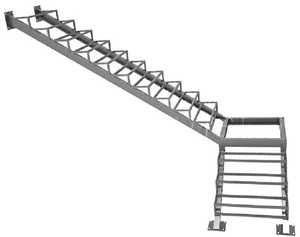

Вся производственная линия

1. Производственная линия состоит из дробильных машин, сушильных машин, склеивающих машин и т. Д. Мы обеспечиваем установку банок технической поддержки от начала до конца.

Поможем клиенту изготовить образец продукции после заказа.

2. Как правило, производственная линия состоит из четырех горячих прессов, каждая из которых должна включать сушилку, склеивающую машину и шлифовальный станок. (сушилка, склеивающая машина, шлифовальный станок и т. д. вспомогательное оборудование покупает дополнительно).

Производственный цикл

1.После подтверждения формы заказа и предоплаты, 40 заводских поставок высшего качества.

2. Срок окупаемости инвестиций в оборудование: 10–12 мес.

3. Наш завод отвечает за техническое обучение и обеспечивает послепродажное обслуживание

Технические параметры

| Модель (одна головка) | Размер (Д * Ш * В ) мм | Мощность | Плотность кг / м3 | Объем м3 / 24 | |||||

| WDDK-80 * 120 | 20 9000 4800 | 12 кВт | 550-600 | 1.5-2 м3 / 24 ч | |||||

| WDDK-80 * 140 | 4800 * 500 * 1420 | 12 кВт | 550-600 | 1,5-2 м3 / 24 ч 4 | 71 900 WDDK-90 * 90 | 4800 * 500 * 1420 | 12 кВт | 550-600 | 1,5-2 м3 / 24 ч |

| WDDK-90 * 140 | 4800 * 500 * 1420 | 15 кВт | 550-600 | 1.5-2 м3 / 24 ч | |||||

| WDDK-100 * 120 | 4800 * 500 * 1420 | 15 кВт | 550-600 | 2-2,2 м3 / 24 ч | 900 |||||

| WDDK-100 * 140 | 4800 * 500 * 1420 | 15 кВт | 550-600 | 2-2,2 м3 / 24 ч | |||||

| WDDK-120 | 4800 * 500 * 1420 | 15 кВт | 550-600 | 2-2.3 м3 / 24 часа | |||||

| WDDK-140 * 140 | 4800 * 500 * 1420 | 15 кВт | 550-600 | 2-2,5 м3 / 24 часа | |||||

| WDDK-150 * 150 | 4800 * 500 * 1420 | 15 кВт | 550-600 | 2-2,5 м3 / 24 ч |

| Размер (Д * Ш * В) мм | Мощность | Плотность кг / м3 | Вместимость м3 / 24 | |

| WDDK-75 * 75 | 4800 * 580 * 1420 | 12 кВт | 550-600 | 2-2.5 м3 / 24 ч |

| WDDK-80 * 80 | 4800 * 580 * 1420 | 12 кВт | 550-600 | 2-3 м3 / 24 ч | 4800 * 580 * 1420 | 15 кВт | 550-600 | 2-3,2 м3 / сутки |

| WDDK-90 * 90 | 15 кВт | 550-600 | 2-4 м3 / 24 ч | |

| WDDK-100 * 100 | 4800 * 580 * 1420 9000 18 кВт | 550-600 | 2-4 м3 / 24 ч | |

| WDDK-100 * 120 | 4800 * 580 * 1420 | 18 кВт

| 00 2-4м3 / сутки 9 0003 | |

| WDDK-120 * 120 | 4800 * 580 * 1420 | 18 кВт | 550-600 | 2-4 м3 / 24 ч |

| * 140 | 4800 * 580 * 1420 | 19 кВт | 550-600 | 2-4 м3 / 24 часа |

| WDDK-140 * 145 | * 1420 | 19kw | 550-600 | 2-5 м3 / 24 часа |

Упаковка и отгрузка

Наш завод

.

Машина для изготовления блоков опилок для поддонов / Машина для горячего прессования опилок

Краткое описание машины для изготовления блоков опилок для поддонов / машины для горячего прессования опилок:

Материалом должны быть древесные опилки, размер должен быть 3-5 мм, влажность должна быть менее 12%.

Внутренняя комбинация Мощность: 1,76 МПа

Сила вертикального медведя: 1950N

Сила горизонтального медведя: 1600N

Особенности машины для изготовления блоков опилок для поддонов / машины для горячего прессования опилок:

1.Высокая температура и высокое давление позволяют один раз вдавить материалы в поддон стандартного размера без металлических материалов в поддонах.

2. Поддоны можно использовать в экспортной упаковке, бесплатном фумигации и бесплатном карантине; не требуется никаких испытаний перед экспортом.

3. Разумный дизайн конструкции, высокая производительность.

4. Биоразлагаемость согласно европейскому стандарту.

5. Водонепроницаемость, защита от насекомых и защита от термитов, антисептики и нелегкие ожоги.

Высокая несущая способность, отсутствие деформации, возможность повторного использования.

7. Может раскладываться в четырех направлениях, поддоны просты в использовании.

8. Можно хранить оптом, экономить место, легко транспортировать.

Технические параметры машины для изготовления блоков опор поддонов из древесных опилок / машины горячего прессования опилок:

| Арт. № | Мощность (кВт) | Размер (мм) | Производительность (м3 / 24 ч) | Потребление опилок (т / 24 ч) | Плотность (кг / м3) | Теплый прогон | вес (кг) |

| YZRY-1 (с одной головкой) | 12-15 кВт | 5000 * 600 * 1300 мм | 4-6 | 1.3 | 500-800 | PID регулирует акцент заслуг при нажатии на регулятор | 1000 |

| YZRY-2 (двойная головка) | 18-2243kw | 5000 * 700 * 1300 мм | 2-3 | 2,6 | 500-800 | PID регулирует акцент заслуг при нажатии на регулятор | 1500 |

| Диаметр блока | 75-140 мм, изготавливается по желанию заказчика. | ||||||

Подробные изображения машины для изготовления блоков опор поддонов из древесных опилок / машины для горячего прессования опилок:

0003

Смеситель для клея:

.

Горячие продажи новейших лучших продаж опилок для деревянных поддонов ... Самая продаваемая машина для брикетирования деревянных поддонов из опилок

Готовые деревянные блоки, изготовленные из деревянных поддонов, машина для производства блоков

Описание автоматической машины для производства деревянных поддонов:

Автоматическая машина для производства деревянных кирпичей в основном используется для изготовления блоков / ножек / бревен для поддонов, которые могут использоваться в упаковочной промышленности и логистике.Сырьем может служить стружка, опилки и так далее. Блоки для поддонов имеют гладкую поверхность, водонепроницаемость и долговечность в использовании.

Основные параметры машины для производства деревянных поддонов

Автоматическая машина для производства деревянных кирпичейпроизводит деревянные блоки разных размеров по вашему запросу, 75 * 75,80 * 100,80 * 120,90 * 90,90 * 140,100 * 100,100 * 115,100 * 140,140 * 140, 145 * 145 и т. Д.

| Модель

| Двойная головка | Четыре головки | Шесть головок |

| Размер (мм) 900 * 500 * 1420 | 4800 * 580 * 1420 | 4900 * 940 * 1420 | |

| Вместимость | 2-3 м3 / 24 ч | 4-6 м3 / 24 ч | 6-8 м3 / 24 ч |

| Количество клеевой воды | 100-120 кг / м3 | 100-120 кг / м3 | 100-120 кг / м3 |

| Плотность | 550-600 кг / м3 | 550-600 кг / м3 | 550-600 кг / м3 |

| Вес | 1000 кг | 1500 кг | 2200 кг |

| Мощность | 12 кВт | 16-18 кВт | 24 кВт |

Включает в себя: дробилку, сушилку, клеевой смеситель, машину для производства деревянного кирпича и машину для резки.

1) Дробилка: если размер бревна материала больше 5 * 5 мм, меньше 200 мм, необходимо раздавить материал до размера 5 * 5 мм для дальнейшей обработки.

2) Сушильная машина: Если влажность материала выше 15%, сушильная машина должна высушить влажность ниже 15% перед смешиванием материала с клеем. Производительность может быть спроектирована в соответствии с потребностями клиента.

3) Смеситель для клея: Используйте смеситель для клея, чтобы смешать материал с клеем.

.