Вороток для трубы

Шарнирный вороток - для чего нужен и как подбирается вороток (100 фото)

Многие автолюбители знают, что любые поездки на длительные расстояния всегда чреваты риском поломок транспортного средства. Такие происшествия часто происходят совершенно неожиданно, в местах, где получить профессиональную помощь на СТО практически не реально.

Чтобы не оказаться на дороге с не функционирующим автомобилем, следует заранее позаботиться о стандартном наборе инструментов. В его составе должен присутствовать и хороший вороток для головок.

Назначение инструмента

Вороток представляет собой инструмент, облегчающий манипуляции с головками торцевого типа. Он выглядит как рукоятка из прочного металла с зафиксированной оснасткой.

Размеры воротков, так же как и формы, могут быть самыми разнообразными. Благодаря этому, диапазон проводимых с помощью такого инструмента операций очень широкий. Применять его можно не только при обслуживании транспортных средств, но и в строительстве.

При решении задач строительного характера вороток выполняет функции ручного инструмента, обеспечивающего вращательное перемещение приспособлений с фиксирующим или режущим действием, например метчиков, буравов и т.д.

Воротки могут быть внешними и внутренними. Принимая решение о покупке, следует изначально понимать сферу и специфику будущего применения, поскольку даже при обслуживании авто крепления могут разниться.

В некоторых случаях требуется дополнительное задействование удлинителя, который облегчает манипулирование крестообразной рукояткой в труднодоступных местах. Целесообразно в своем наборе инструментов иметь целый набор воротков.

Приспособление для головок торцевого типа вместе с набором головок могут легко заменить линейку стандартных гаечных ключей. Благодаря же удлинителям, манипуляции удобно производить даже на участках с изгибами.

Разновидности инструмента

Данные приспособления могут иметь несколько разновидностей конструктивного исполнения:

Шарнирный – отличается возможностью производить вращение независимо от угла. Это обеспечивается наличием в конструкции специального шарнира. Применяется, в том числе при работе на труднодоступных участках.

Т-образный и Г-образный вороток с соответствующими типами изгибов. Эти разновидности задействуются в производственных условиях и в автомастерских. Помогает решать задачи при закручивании патронов на станках, снятии автомобильных колес и т.д.

Коленчатый – облегчает демонтаж крепежных элементов на соединениях хрупкого типа.

Воротки-отвертки – особенности конструкции позволяют применять как отвертку при манипуляциях с мелкими деталями на крепежах.

Инструмент проходит многоступенчатую проверку качества. При этом изготавливается он из прочных сплавов. Такой усиленный вороток является незаменимым при работе с крепежами, когда необходимо приложить достаточно серьезную нагрузку.

В арсенале профессионала и любителя должен быть и специальный ключ с трещоткой. Он используется с таким же принципом действия, что и обычный вороток.

Существуют и универсальные ключи с разными концами. На одном находится торцевая оснастка, а на втором – гаечная головка накидного типа. Благодаря трещотке, снимать инструмент с крепежа при новом цикле вращения не требуется.

Особенности практического использования

Рабочая часть инструмента – присоединительный квадрат. Он оснащен механизмом торцово-шарнирного вида. Поэтому вороток отличается прочным гибким креплением на рукоятку.

Особенности крепления позволяют применять его при решении сложных задач по фиксации или демонтажу разнообразных крепежей. Фактически, применяется эффект рычага – длинная рукоятка позволяет успешно применять данный принцип воздействия, что прекрасно видно на фото воротка.

Оказываемое усилие будет на порядок выше по сравнению с использованием стандартных гаечных ключей. Поэтому открутить можно сильно зажатые болты и гайки, ослабить крепежное соединение, которое успело прикипеть вследствие действия коррозийных процессов.

Вороток с определенным размером соотносится с набором головок с размером соответствующего номинала. Для повышения производительности применяют разнообразные переходники – гибкие или большего номинала, например.

Качественно изготовленный вороток произведен из прочных сплавов. Благодаря технологии, его можно эффективно применять в ситуациях, требующих средней и высокой нагрузки при воздействии на крепеж.

Каждая модель этого приспособления будет применяться в разных ситуациях. Для несложных манипуляций при не удаленном расположении крепежа может использоваться отверточная модификация, если требуется откручивание сложных элементов – Г-образная, а при необходимости вращения на 360 градусов – шарнирная.

Если планируется регулярное обслуживание автомобиля, то целесообразно иметь не один инструмент, а набор воротков.

Фото шарнирных воротоков

Также рекомендуем просмотреть:

Помогите сайту, поделитесь в соцсетях ;)

Как нарезать резьбу на водопроводной трубе: обзор способов

Любите работы по обустройству дома выполнять собственноручно, не привлекая для этого различных мастеров? Самостоятельная установка или ремонт не только позволяет сэкономить средства на вызове специалистов, но и здорово повышает чувство собственного достоинства, ведь верно?

Но что делать, когда нужная труба совершенно гладкая, а вам нужна резьба? Как нарезать резьбу на трубе и не испортить изделие?

Мы подскажем решение этой задачи — в статье рассмотрены различные способы выполнения резьбы, доступные для реализации неквалифицированному исполнителю. Освещены особенности нарезки разных типов резьбы и оборудование, применяемое при этом.

Изложенный материал снабжен наглядными фотоматериалами с изображением инструментов для выполнения резьбы. А видеоролик с рекомендациями поможет детально разобраться со всеми тонкостями этого процесса.

Классификация трубной резьбы

Термин «трубная» имеет привилегированное положение в сфере сантехнической деятельности. Классифицируется этот термин с оглядкой на группу стандартов, определяющих критерии соединений различных элементов сантехнических конструкций.

Трубные резьбы широко применяются в системах водопроводных и канализационных сетей, поэтому практика нарезки, вручную или автоматически, является деятельностью часто применимой

Трубные резьбы широко применяются в системах водопроводных и канализационных сетей, поэтому практика нарезки, вручную или автоматически, является деятельностью часто применимой К примеру, размер трубной резьбы обозначается числовым значением, указывающим стандарт проходного диаметра трубы, но не физический диаметр нарезки.

На практике применяются трубные резьбы:

- цилиндрическая (G/BSPP),

- коническая (R/BSPT),

- круглая под запорную сантехническую арматуру (Кр),

- дюймовая цилиндрическая (американский стандарт NPSM),

- дюймовая конусная (американский стандарт NPT).

Слесарю, основным рабочим участком которого является бытовое хозяйство, рекомендуется взять за основу условное разделение трубной резьбы на два основных вида:

- цилиндрическая (G),

- коническая (R).

Именно с этими двумя видами приходится чаще всего сталкиваться домашнему слесарю, обслуживающему бытовое сантехническое оборудование и системы трубопроводов.

Основные способы нарезки

Резать на трубах резьбу можно одним из двух способов – автоматическим (на станках, электроинструментом) или вручную (при помощи ручного инструмента).

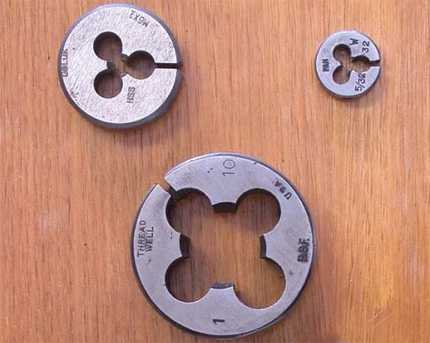

Для условий быта, конечно же, более актуальным является ручная технология. Нарезка резьбы на водопроводных или других трубах вручную часто делается с помощью плашки.

Плашки цельные для трубной резьбы, изготовленные из крепкой легированной стали, выпускаются с диаметром корпуса до 65 мм. Под метрическую резьбу выпускаются плашки с диаметром корпуса до 120 мм. На корпусе метрических изделий присутствует символ «М»

Плашки цельные для трубной резьбы, изготовленные из крепкой легированной стали, выпускаются с диаметром корпуса до 65 мм. Под метрическую резьбу выпускаются плашки с диаметром корпуса до 120 мм. На корпусе метрических изделий присутствует символ «М» Плашка – простое устройство нарезания резьбы на трубах в домашних условиях. Этот же инструмент успешно применяют и на промышленных станках.

Приспособление выглядит как диск, по внутреннему диаметру которого высверлены несколько осевых отверстий. Кромки этих отверстий образуют несколько резцов (обычно 8-10). Материалом для плашек служит легированная сталь или другие твёрдые сплавы.

Существует несколько видов таких приспособлений:

- цельные;

- подпружиненные (разрезные);

- клупповые (раздвижные).

По форме исполнения плашка выпускается в виде круга, квадрата, шестигранника, призмы. Чаще всего встречаются дисковые (круглые) инструменты. Они используются под нарезку резьбы на водопроводных трубах до диаметра 36 мм.

Для удобства работы с плашками применяются простые воротки с винтами-фиксаторами (ручной инструмент) или резьбонарезные патроны (на токарных станках).

Нарезку резьбы (метрической, конической) наилучшего качества на трубах в режиме ручного действия или на станках дают цельные плашки.

Однако этот вид инструмента за счёт жёсткости собственной конструкции имеет свои негативные стороны. Резцы быстро изнашиваются.

Подпружиненный инструмент под нарезку резьбы отличается присутствием разреза в области одного из осевых отверстий. Наличие разреза снижает нагрузку на резцы, но при этом снижается и степень жёсткости, необходимая для достижения высоких показателей качества резки

Подпружиненный инструмент под нарезку резьбы отличается присутствием разреза в области одного из осевых отверстий. Наличие разреза снижает нагрузку на резцы, но при этом снижается и степень жёсткости, необходимая для достижения высоких показателей качества резки Подпружиненные (разрезные) плашки обладают конструкцией менее жёсткой, что делает возможным нарезать резьбу на трубах и при этом изменять диаметр резьбы в диапазоне 0,1-0,3 мм.

Такие приспособления отличаются повышенной износостойкостью резцов, но не обеспечивают высокой точности и чистоты нарезки нитей.

Раздвижные плашки состоят из двух рабочих частей. Они предназначены для установки в крепёжный модуль – клупп.

Крепление в клуппе осуществляется механизмом, состоящим из сухаря и регулировочного винта. Винтом регулируется размер диаметра под нарезку резьбы. Обычно клупп комплектуется набором плашек на несколько разных диаметров.

Способ #1 — изготовление трубной резьбы плашками

Процесс создания резьбы на трубе плашкой или клуппом предполагает исполнения слесарем некоторых предварительных действий:

- Поверхность трубы в области нарезки необходимо тщательно зачистить.

- Торцевую часть трубы следует обработать напильником (сделать входную фаску).

- Нанести на обрабатываемую поверхность смазку для снижения сопротивления.

По возможности желательно закрепить трубу вертикально, к примеру, в слесарных тисках, оставив свободный доступ к верхней части – области реза. Следует правильно рассчитать силу крепежа, чтобы не деформировать тела трубы.

Затем берут заранее подготовленный вороток с черновой плашкой (№1) нужного диаметра и подходящими характеристиками резьбы.

Пример нарезания резьбы на водопроводной трубе с помощью ручного воротка. Внутрь рабочего цилиндра воротка вставляется плашка и фиксируется двумя (четырьмя) болтами, расположенными друг против друга

Пример нарезания резьбы на водопроводной трубе с помощью ручного воротка. Внутрь рабочего цилиндра воротка вставляется плашка и фиксируется двумя (четырьмя) болтами, расположенными друг против друга Инструмент держат горизонтально (перпендикулярно по отношению к торцевой области трубы). Надевают внутренним отверстием черновую плашку на фаску кромки. Лёгким нажимом и последовательными короткими поворотами (на 25-30º) делают начальный надрез.

Эту работу следует выполнять внимательно, не торопясь, постоянно контролируя прямой угол между горизонтом плашки и вертикалью трубы.

Такой методикой аккуратно нарезаются первые две-три нитки. Обычно после нареза первых двух-трёх нитей инструмент прочно занимает рабочее положение. Далее прямой угол можно уже не контролировать.

Но технологию резки короткими (без особо сильной тяги) круговыми движениями следует сохранять до конца реза. Рекомендуется периодически добавлять смазку в точке нарезки.

После первого прохода устройство скрутить и затем повторить ещё один-два раза уже чистовой плашкой (№2).

Способ #2 — техника нарезки клуппом

Клупп представляет собой разновидность той же плашки для нарезки резьбы, в том числе на трубах. Отличительная особенность клуппа – возможность настройки (замены) резцов.

Набор клуппов под разный размер трубной резьбы. Каждый из этих приспособлений оснащается винтами крепления блоков с резцами. Этими винтами можно дополнительно изменять размер диаметра резьбы в небольших пределах

Набор клуппов под разный размер трубной резьбы. Каждый из этих приспособлений оснащается винтами крепления блоков с резцами. Этими винтами можно дополнительно изменять размер диаметра резьбы в небольших пределах Существуют клуппы для ручного применения, а также аналогичные приспособления с электроприводом.

Вариант #1 — рез ручным клуппом. Нарезка на трубах вручную, как правило, выполняется клуппом, который устанавливается в держатель-трещотку. Такой держатель делает работу по нарезанию трубной резьбы удобной и менее сложной.

Конечно же, в зависимости от условий выполнения слесарных работ, можно применять ручные держатели других видов. Например, стандартный вороток-фиксатор с двумя рукоятками.

Принцип создания резьбы клуппом практически аналогичен методу работы с традиционными плашками:

- Очистить рабочую поверхность трубы, убедиться в отсутствии дефектов.

- Зашкурить участок реза до вида с выраженным металлическим блеском.

- Обработать внешнюю рабочую часть торцевой кромки под углом 45-60º (фаска).

- Смазать подготовленную поверхность техническим вазелином.

- Закрепить трубу в механических тисках или удерживать газовым ключом.

После этих процедур режущий инструмент (клупп) насаживают внутренним отверстием на фаску трубы и при умеренном равномерном нажиме начинают вращать его короткими возвратно-поступательными движениями.

Удобной оснасткой для работы с клуппом считается так называемая «трещотка» — рычаг с обратным холостым ходом. С помощью такого ручного инструмента легко нарезать резьбу на трубе в разных условиях монтажа или ремонта

Удобной оснасткой для работы с клуппом считается так называемая «трещотка» — рычаг с обратным холостым ходом. С помощью такого ручного инструмента легко нарезать резьбу на трубе в разных условиях монтажа или ремонта Если в качестве держателя используется фиксатор-трещотка, осуществляется только прямо-поступательная нарезка. Следует отметить удобство применения фиксатора-трещотки при работе в стеснённых условиях.

Например, когда требуется обработать трубу, проложенную в непосредственной близости у стены.

Вариант #2 — рез электрическим клуппом. Наряду с ручным инструментом широкое применение находят приспособления с электрическим приводом. Очевидное преимущество для слесаря – существенное снижение трудоёмкости.

Но с другой стороны, не все электрические машины способны обеспечить производство работ в стеснённых условиях. К тому же при работе ручным инструментом удаётся получить более качественный результат.

Для получения похожего результата от электрических клуппов необходим богатый опыт работы с этим инструментом.

Оснастка для клуппа, дополненная электрическим приводом. Современный эффективный инструмент, существенно снижающий физические нагрузки слесаря. Правда, электрический клупп чаще используется в профессиональной сфере, чем в быту

Оснастка для клуппа, дополненная электрическим приводом. Современный эффективный инструмент, существенно снижающий физические нагрузки слесаря. Правда, электрический клупп чаще используется в профессиональной сфере, чем в быту Работа электрическим клуппом:

- Подготовка поверхности трубы в области реза (чистка, фаска, смазка).

- Крепёж трубы приспособлениями, способными обеспечить жёсткую фиксацию.

- Фиксация в начальной точке держателя плашек струбциной, входящей в комплект.

- Проверка хода и направления вращения клуппа.

- Нарезка первых двух-трёх витков в режиме толчковой подачи.

Далее осуществляется нарезка трубной резьбы в автоматическом режиме. Длина нарезки считается оптимальной, когда верхняя кромка режущих головок клуппа достигнет передней кромки трубы.

В этой точке действие прибора останавливают, включают функцию реверсивного вращения и толчковой подачей скручивают клоп с трубы. Обязательно следует периодически смачивать маслом область реза в течение всего процесса.

Способ #3 — использование токарных станков

Масштабные строительно-ремонтные работы, как правило, исключают применение ручного инструмента. Здесь для соответствующей обработки труб обычно используются токарные станки.

Резьбонарезные функции поддерживаются многими токарными станками универсального действия.

Для изготовления резьбовых частей на трубах разного диаметра применяются токарные станки. На токарном станке можно делать резьбу любой конфигурации

Для изготовления резьбовых частей на трубах разного диаметра применяются токарные станки. На токарном станке можно делать резьбу любой конфигурации При помощи станков эффективно и легко делаются как внутренние, так и внешние трубные резьбы. Крепёжный пневматический (или механический) модуль токарного станка обеспечивает качественное надёжное крепление трубы, и точный подвод обрабатываемой части к резцу.

Для выполнения резьбонарезных функций применяются разные виды резцов:

- стержневые,

- пластинчатые,

- вставочные.

Выполнение работ на токарных станках производят специалисты, обученные такому делу, имеющие соответствующую квалификацию. Без опыта и профессиональных навыков пытаться нарезать резьбу своими руками на станке не рекомендуется.

Пару слов о ГОСТ по трубной резьбе

В условиях работы с газообразными и жидкими средами, согласно ГОСТ 6111, при необходимости внедрения разъёмных соединений в схемы трубопроводов, допускается изготовление таких соединений на резьбовой основе.

Возможным является исполнение не только трубной, но и конической резьбы (ГОСТ 3662).

Пример производства конической трубной резьбы на технологическом переходнике. Подобные приёмы используются в сантехнике нередко. По эксплуатационным показателям коническая резьба выделяется в лучшую сторону относительно иных видов

Пример производства конической трубной резьбы на технологическом переходнике. Подобные приёмы используются в сантехнике нередко. По эксплуатационным показателям коническая резьба выделяется в лучшую сторону относительно иных видов Несмотря на редкое применение конической резьбы в трубных соединениях, она считается более удобной по характеристикам навинчивания/свинчивания.

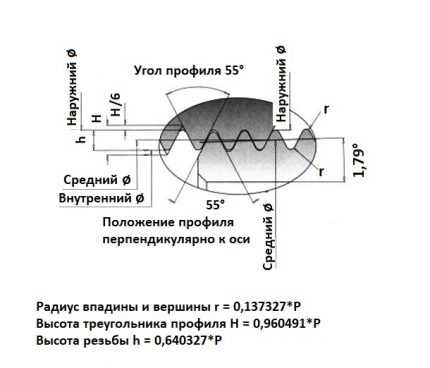

Следует напомнить, что угол конусности конической резьбы напрямую связан с такими параметрами, как шаг и диаметр. Допустимое значение этого угла не может быть меньше 26º. Стандартное значение угла вершины профиля на конической резьбе — 60º.

Трубные резьбы отличаются характерной особенностью – они имеют скруглённую вершину профиля. При соблюдении стандартов нарезки, величина закругления составляет 10% размера радиуса резьбы.

При такой технологии нарезки удаётся добиться существенного снижения внутренних напряжений на малой площади металла, занимаемой резьбовым профилем.

Установленными допусками ГОСТ 6357, наряду с цилиндрической и конической резьбой предусматривается исполнение на трубах метрической резьбы.

Здесь стандарт угла наклона составляет 55º, чем обусловлено увеличение числа витков на участке по длине равным участку с другим видом резьбы.

В результате получается соединение с более высокой степенью герметичности, но трудоёмкость при пользовании такими соединениями увеличивается.

Метрическая резьба и полный технический расклад по стандартным параметрам. Для метрической резьбы применяется единица измерения – миллиметр, тогда как трубная обычно измеряется в дюймах

Метрическая резьба и полный технический расклад по стандартным параметрам. Для метрической резьбы применяется единица измерения – миллиметр, тогда как трубная обычно измеряется в дюймах Существующими установками ГОСТ предусматривается также возможность исполнения упорной и трапецеидальной резьбы на трубах. Но на практике эти виды нарезки не используются по причине их низкой эксплуатационной прочности.

Выводы и полезное видео по теме

Все нюансы нарезки трубной резьбы одним видео:

Знания о создании, эксплуатации, обслуживании резьбовых соединений на трубах всегда актуальны для каждого человека, кто занимается хозяйством, сантехникой, прочими инженерными коммуникациями. Это в какой-то степени информация, без которой немыслимо качественно производить ремонт, модернизировать системы трубопроводов, просто поддерживать работу бытовых хозяйственных систем.

Как сделать комбинированный барабан для колодца своими руками: практические советы

Несмотря на подаренный нам прогрессом ассортимент насосного оборудования для выкачки воды из подземных источников, многие владельцы колодцев верны традициям и используют для этих целей классический ворот – барабан. В специализированных магазинах можно купить готовые модели, но и самостоятельно собрать такую конструкцию несложно. Рассмотрим, как сделать барабан для колодца своими руками, какие материалы для этого потребуются и какие варианты воротов можно изготовить в домашних условиях.

Что представляет собой барабан для колодца ↑

Долгие столетия воду из шахты колодца традиционно поднимали с помощью цилиндра, вращающегося на оси, один конец которой служит рукояткой. Во время движения конструкции на него наматывается цепь или веревка, поднимающая наполненное ведро. Барабан для колодца устанавливают над шахтой на двух стойках, крепящихся к наземной части.

Есть 3 типа воротов:

- деревянный;

- металлический;

- комбинированный (из древесины и металлических деталей).

Самый популярный – комбинированный, поэтому далее будем рассматривать алгоритм изготовления именно комбинированного ворота.

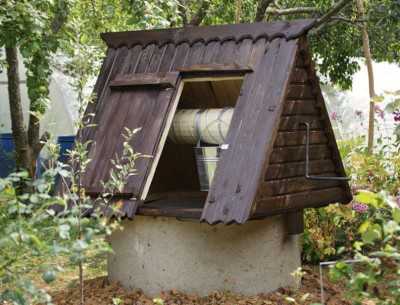

Колодец с барабаном дошел до нас из пучины веков и продолжает пользоваться популярностью

Колодец с барабаном дошел до нас из пучины веков и продолжает пользоваться популярностью Интересно: по частоте использования барабан до сих пор лидирует – владельцы колодцев, как и столетиями ранее, используют его для подъема воды, несмотря на существующие альтернативы («журавль» и насосные системы). Даже если из шахты вода подается насосом, некоторые дачники используют вороток как подстраховку, на случай неисправности оборудования или отключения электроэнергии.

Способы крепления барабана на колодезную шахту ↑

Вороток может крепиться к шахте двумя способами:

- на стойках, зафиксированных на основании шахты (опоры устанавливаются или при строительстве самого колодца, или монтируются на готовый фундамент);

- на стойках, опирающихся на столешницу или «пояс» из арматуры (крепятся на анкера).

Перед тем как сделать барабан для колодца своими руками, определитесь с материалами, из которых будете мастерить не только сам цилиндр, но и вспомогательные элементы. Для изготовления опор выбирают кирпич, дерево или металл – в зависимости от материала колодезного домика и предполагаемых нагрузок на конструкцию.

Ворот с домиком защитит шахту от пыли и другого мусора

Ворот с домиком защитит шахту от пыли и другого мусора На заметку: барабан для колодца не только поможет добыть из глубин почвы живительную влагу – он обеспечивает дополнительное укрепление его надземной части и препятствует попаданию в шахту мусора.

Изготовление ворота для колодца пошагово ↑

Какие материалы понадобятся ↑

Перед началом работ подготовьте расходники и вспомогательные материалы:

- Деревянную основу цилиндрической формы толщиной 20-25 см. Она должна быть короче диаметра шахты колодца (зазор между опорами – 4-5 см с каждой стороны) для свободного хода при эксплуатации. Обычно хватает длины в 1,2 м, но расчеты индивидуальны.

- Два швеллера, бревна или бруска 200-200 мм для стоек.

- Металлический лист (50х50 мм) от 3 мм толщиной. Нержавеющая сталь обеспечит долговечность изделия.

- Металлический прут для оси и рукояти барабана.

- Цепь или трос для подъема ведра (длина должна быть достаточной для достижения ведром уровня воды в колодце, лучше с запасом).

- Сварочный аппарат.

- Дрель для работы с металлическими и деревянными деталями.

- Болгарка для нарезания железных элементов.

- Рубанок или наждачка для шлифовки дерева.

- Гвозди или саморезы, металлическая скоба плюс анкера, если планируете крепить конструкцию на «армопояс».

- Рулетка, циркуль, карандаш и линейка для разметки и измерений.

Требования к бревну. Выбирайте твердые породы дерева – грушу, вишню, бук или вербу. Бук прослужит десятилетия, но он тяжел – учитывайте это при расчетах. Перед работой очистите бревно от коры, отшлифуйте и обработайте водоотталкивающей пропиткой для защиты от износа, разбухания при контакте с водой и плесени.

Выбрав широкое бревно, вы упростите пользование колодцем

Выбрав широкое бревно, вы упростите пользование колодцем Помните: Чем больше диаметр колоды, тем быстрее будет навивка цепи – тем меньшее количество оборотов потребуется для поднятия ведра с водой.

Важно: Вскрывать бревно лаком бесполезно – после пары раз использования барабана покрытие отколется от наматывания цепи или троса и попадет в колодец.

Подготовительные работы ↑

Чтобы сделать барабан для колодца, в деревянную колоду нужно поместить ось – железный прут. Для этого бревно расклинивают, в центре проделывают ложбинку для арматуры и скрепляют колоду металлическими скобами. Также можно выполнить сквозное сверление под ось. Но это трудоемкие и сложно выполнимые в домашних условиях методы, мы предлагаем поступить проще:

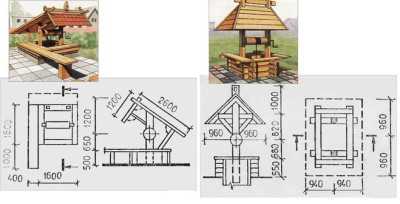

Перед началом работ сделайте расчеты и составьте чертежи

Перед началом работ сделайте расчеты и составьте чертежи - Составьте чертеж проекта с расчетами.

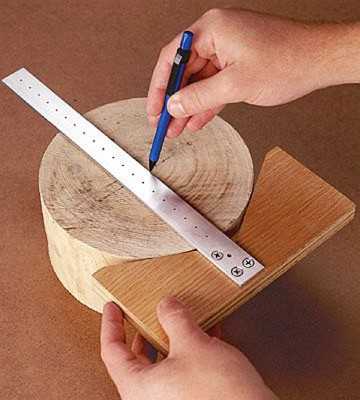

- Отметьте на концах колоды центр.

Перед сверлением торцов наметьте их центр с помощью линейки или циркуля

Перед сверлением торцов наметьте их центр с помощью линейки или циркуля - С помощью дрели в торцах колоды сделайте углубления на 12-15 см. Их диаметр должен быть чуть меньше диаметра оси.

- Разметьте железный прут с запасом на рукоять и разрежьте болгаркой на 2 части: один длиной чуть больше углубления в колоде (около 20 см), второй фрагмент, из которого будете делать рукоять, должен быть длиннее (около 1 м). Если рукоятка к оси будет крепиться отдельно, просто оставьте пару см про запас для фиксации элементов.

- Циркулем нарисуйте на железном листе круги, равные по диаметру окружности бревна, и вырежьте их болгаркой. В центре каждого просверлите отверстия под оси.

Из листа металла вырежьте круги

Из листа металла вырежьте круги - На расстоянии 1,5-2 см от краев кругов сверлим дырки под гвозди или размечаем места для вкручивания саморезов.

- Разметьте лист еще раз и вырежьте две полоски. Сварите из них обручи-скобы шириной 5-6 см. Они будут фиксировать бревно, не давая ему растрескаться с течением времени.

- Если стойки не были установлены ранее, делаем их из швеллеров или заготовленных брусков. Намечаем на них отверстия под ось и в первом случае прожигаем их сварочным аппаратом, во втором – высверливаем перьевой насадкой дрели.

Крепить ворот к стойкам можно на втулку с подшипником или насквозь.

В помощь: если под рукой не оказалось листового металла, для дисков на торцах будущего ворота можно использовать прямоугольные куски железа. А деревянную колоду можно заменить трубой большого диаметра – этот момент необходимо продумать до того, как приступать к изготовлению ворота.

Выбор материала для стоек ↑

Для беспроблемной эксплуатации барабана с металлическими осями стойки лучше делать из дерева. Вращение будет плавным, если отверстия в опорных брусьях смазывать для снижения силы трения и предотвращения истирания деревянной поверхности.

Если использовать втулку и высверлить в стойках отверстия большего, чем у осей, диаметра, это увеличит ресурс опорных узлов и сведет трение к минимуму.

Втулки можно заменить шарикоподшипниками. Для реализации такой системы в опорах нужно сделать ступицы для прессовой посадки осей в наружной обойме и предусмотреть масленки для смазки.

Алгоритм сборки барабана для колодца ↑

В углубления на торцах колоды вставляем отрезки прутьев.

Сверху помещаем круги, привариваем к осям.

Если хотите сразу приварить диски к осям, в одной из стоек предусмотрите паз вместо отверстия, по-другому после скрепления этих деталей ворот уже не установить

Если хотите сразу приварить диски к осям, в одной из стоек предусмотрите паз вместо отверстия, по-другому после скрепления этих деталей ворот уже не установить Надеваем обручи на концы барабана.

Важно: Обручи нужно надеть до фиксации дисков гвоздями, чтобы защитить деревянную заготовку от растрескивания и деформации.

Гвоздями или саморезами закрепляем металлические диски на торцах ворота.

При помощи скобы по центру заготовки монтируем ведерную цепь или трос.

Устанавливаем и крепим стойки к надземной части колодца анкерами.

Вставляем барабан в стойки, следя, чтобы он разместился прямо по центру, симметрично.

Важно! Если сразу приварить круги к прутьям с обеих сторон колоды, в одной из стоек вместо отверстия нужно сделать ложбинку, чтобы длинная часть прута могла лечь в неё. Если планируется сквозное крепление, то сначала в бревно вставляем короткий прут с приваренным к нему диском, надеваем обруч и продеваем в стойку. Затем надеваем обруч на другой торец и, придерживая заготовку и второй диск, через отверстие во второй стойке продеваем длинную ось и только потом (!) привариваем к железному кругу.

Длинный пруток дважды загибаем на 90° (первый раз – по вертикали, второй – по горизонтали, чтобы рукоять была параллельна вороту). По желанию украшаем или снабжаем деревянной рукояткой для удобства.

Следите, чтобы рукоять была достаточно длинной

Следите, чтобы рукоять была достаточно длинной Обратите внимание: Чем длиннее средняя часть рукояти, тем меньше усилий потребуется для подъема воды. Но верхняя её часть не должна подниматься при полном обороте слишком высоко, чтобы эксплуатировать барабан было удобно. Чтобы не просчитаться, пометьте на чертежах нужную высоту относительно оси вращения воротка.

Осталось навесить на цепь ведро – и готово.

После монтажа конструкции металлические элементы обработайте пропитками от коррозии.

Для защиты шахты от пыли и большей эффектности сооружения кроме барабана можно сделать своими руками домик для колодца.

Нет шаблонам: нестандартные решения ↑

Мы привели пример самого простого типового варианта барабана для колодца, но народные умельцы мастерят своими руками и более замысловатые конструкции. Вы можете превратить обычный ворот в эффектный элемент экстерьера, оформив колоду резьбой, или использовать нестандартные дизайнерские решения:

- несколько тонких бревен вместо одного – цилиндрический фактурный ворот;

- диск, насаженный на трубу подходящего сечения, – вариант с урбанистическими нотками;

- реечный вороток, зафиксированный на ребрах жесткости (на деревянных дисках), – мотивы деревенского уюта.

Рукоять также можно оформить креативно – использовать вместо прутьев окрашенные трубы, заполненные песком для плотности, штурвал, педаль от велосипеда, автомобильный руль. Дайте волю фантазии.

Не бойтесь экспериментировать с оформлением

Не бойтесь экспериментировать с оформлением Сделать ворот для колодца своими руками просто, если запастить терпением и не жалеть времени на точные расчеты и тщательную подготовку. Но если не уверены в конечном результате на 100%, обратитесь за помощью к профессиональным плотникам или приобретите готовую констр

Трубные метчики и другие инструменты для ручной нарезки резьб

Что это за инструмент — трубный метчик? Чем плашка отличается от клуппа, а вороток — от трещотки? Как правильно нарезать внутреннюю или наружную резьбу своими руками? В каких случаях предпочтительны резьбовые соединения водопровода, а когда — сварные? В статье мы постараемся ответить на эти вопросы.

Основные инструменты для ручной нарезки резьб.

Определения

Вначале определимся с терминологией:

- Метчик — это приспособление для нарезки и прогонки (очистки от задиров, ржавчины и т.д.) внутренних резьб. В нашем случае — трубных.

Полезно: трубная резьба отличается от метрической тем, что ее размер характеризует не фактический диаметр гребней или впадин, а условный проход (ДУ) присоединяемой трубы или фитинга.

- Плашка — инструмент для нарезки наружных резьб, выполненный в виде твердосплавной гайки с проемами для отвода стружки.

- Клупп отличается от плашки тем, что состоит из нескольких отдельных секторов. Зачем это нужно? Дело в том, что твердые сплавы и быстрорежущие стали, используемые при изготовлении нарезного инструмента, стоят более чем недешево. Между тем прочность и твердость требуются лишь гребням, непосредственно нарезающим резьбу; остальная часть плашки лишь объединяет несколько гребней между собой. В случае клуппа эта функция передается держателю.

- Вороток — рамка для метчика или плашки, снабженная парой ручек, использующихся в качестве рычагов. Позволяет нарезать резьбу без каких-либо дополнительных приспособлений.

Самодельный вороток для плашки.

- Держатель (оправка) — это, упрощенно говоря, круглый или шестигранный вороток без ручек. Зачем он нужен? В практике сантехника нередки случаи, когда резьбу приходится нарезать не в тисках или струбцине, а непосредственно на подводке или стояке вплотную к стене. Ручки помешают провернуть инструмент, а оправку можно вращать обычным газовым ключом.

- Трещотка — вороток с одной ручкой, двойным корпусом и муфтой обратного хода. Он тоже позволяет нарезать резьбу вплотную к стене. В отличие от оправки, на которой газовый ключ оставляет задиры, трещотка в процессе выполнения работ не получает механических повреждений, да и пользоваться ей куда удобнее.

Трещотка позволяет заменить круговое движение возвратно — поступательным.

Любопытно: в продаже можно встретить электрические клуппы для труб, позволяющие обойтись без физических усилий. Труба зажимается собственной струбциной инструмента; режущий инструмент приводится в движение маломощным электромотором через редуктор.

Инструмент довольно удобен в использовании, но его цена — от 20 до 80 тысяч рублей — делает покупку целесообразной только для профессионалов.

Электрический клупп со струбциной.

Детальное описание

Метчик

Внешне инструмент напоминает обыкновенный болт, заканчивающийся не шляпкой, а коротким хвостовиком квадратного сечения. К началу резьбы размер гребней уменьшается, что обеспечивает максимально плавный заход с минимальными усилиями. Метчик снабжен продольными канавками, отводящими стружку.

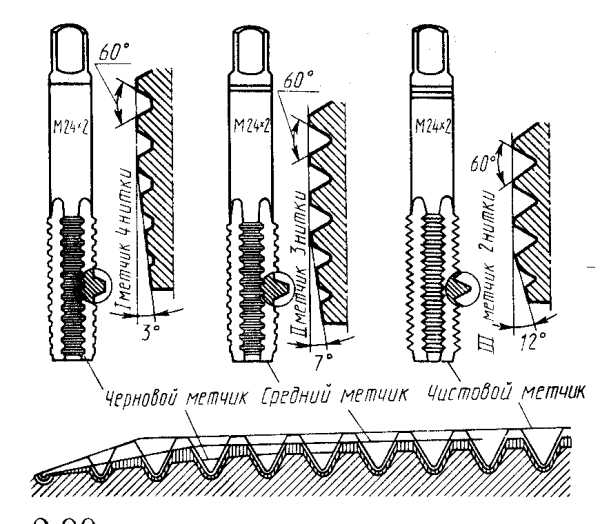

Как правило, при нарезке резьбы используется комплект из двух, а то и трех инструментов. Скажем, при нарезке полудюймовой резьбы будущую муфту (просверленную цилиндрическую заготовку) сперва проходит черновой трубный метчик 1:2, затем чистовой. При нарезке в один проход увеличивается износ инструмента, да и качество резьбы оказывается куда худшим.

Черновой, средний и чистовой метчики.

Плашка

Помимо того, что этот инструмент предназначен для нарезки наружной резьбы, плашку отличает от метчика еще одна особенность: резьба нарезается в один проход.

Как выглядит плашка? Если трубный метчик 1 1:2 напоминает полуторадюймовый болт, то соответствующая плашка предсказуемо похожа на полуторадюймовую твердосплавную гайку. От обычной гайки ее отличает резьба с тем же плавным (коническим) заходом и несколько сквозных каналов для стружки.

Полезно: заборная (коническая) часть плашки имеет протяженность в 2-3 витка; общая толщина соответствует 8 — 10 виткам.

На наружной цилиндрической поверхности плашки располагается несколько конических углублений, в которые упираются фиксирующие ее в держателе винты.

Углубления по окружности нужны для фиксации плашки в держателе.

Клупп

Его принципиальное отличие от плашки нами уже описано: резцы скреплены лишь оправкой и могут меняться при повреждении независимо друг от друга.

Потенциальному покупателю полезно знать лишь одну тонкость: если наружный диаметр плашки жестко регламентирован ГОСТ 9740-71,по которому они производятся, то резцы клуппа могут иметь различную форму и крепиться разными способами.

При покупке замены лучше обратить внимание на продукцию того же производителя, который изготовил оправку. Иначе возможна ситуация, когда резцы просто-напросто не встанут на свое место.

Резцы для клуппа могут иметь разные размеры и способы фиксации.

В общем-то, для слесаря информация о трубных резьбах не имеет большой практической ценности.

Однако в образовательных целях приведем некоторые любопытные факты.

- Различают цилиндрическую и коническую трубные резьбы. Все сантехническое оборудование предназначено для использования цилиндрических резьб, а конические востребованы преимущественно в трубопроводах большого давления.

- При диаметре свыше 6 дюймов трубы свариваются или соединяются фланцами.

- Несмотря на большой разброс условных диаметров, регламентирующим нарезку трубных цилиндрических резьб ГОСТ 6357-81 предусмотрено всего четыре шага резьбы.

| Шаг резьбы, мм | Количество ниток на дюйм |

| 0,907 | 28 |

| 1,337 | 19 |

| 1,814 | 14 |

| 2,309 | 11 |

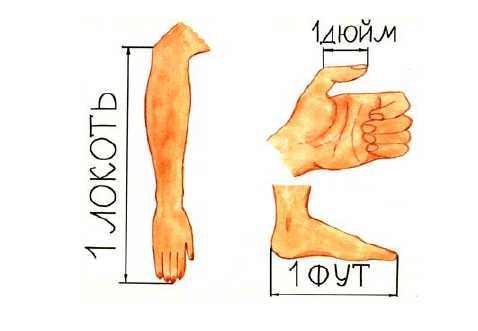

Справка: английский дюйм равен 2,54 см. Соответственно, трубный метчик 2 1:2 предназначен для нарезки резьбы, совместимой с трубами с условным проходом 2,5х2,54=6,35 см (63 мм).

Британские меры длины (как, впрочем, и старорусские) привязаны к пропорциям человеческого тела.

- Привязка условных диаметров трубных резьб к метрической системе измерений тоже регламентируется упомянутым выше стандартом. Вот перечень некоторых типоразмеров:

| Условный диаметр, дюймы | Шаг между нитками, мм | Средний диаметр внутренней резьбы, мм | Средний диаметр наружной резьбы, мм |

| 1/2 | 1,814 | 19,793 | 18,631 |

| 3/4 | 1,814 | 25,279 | 24,117 |

| 1 | 2,309 | 31,770 | 30,291 |

| 1 1/4 | 2,309 | 40,431 | 38,952 |

| 1 1/2 | 2,309 | 46,324 | 44,845 |

| 2 | 2,309 | 58,135 | 56,656 |

| 2 1/2 | 2,309 | 73,705 | 72,226 |

Резьба или сварка

Стояки и подводки систем отопления и водоснабжения имеют условный диаметр, явно куда меньший, чем 6 дюймов. Соответственно, для монтажа соединений могут применяться как сварка, так и резьбы.

Очевидно, что на стороне сварки меньшие затраты времени: опытный сварщик тратит на стыковый шов не более 10 минут; нарезка резьб, сборка и герметизация соединения потребуют как минимум втрое большего времени при заметно больших затратах сил.

Замена стояка отопления выполнена на сварных соединениях.

Когда резьбовые соединения оправдывают себя:

- При проблемах с транспортировкой инструмента. Плашку с держателем и пару газовых ключей привезти на дачу общественным транспортом явно легче, чем электросварочный аппарат, а тем более — пару баллонов и комплект шлангов с горелкой.

- При необходимости сделать соединение разборным. Типичный случай -сгон после вентиля на стальной подводке водоснабжения. Рано или поздно вентиль будет нуждаться в замене, а трубы — в прочистке от минеральных отложений; возможность выполнить эту работу без сварки — несомненное преимущество.

- Наконец, резьбы безальтернативны в том случае, если при монтаже коммуникаций используются оцинкованные трубы. Дело в том, что сварной шов нарушает тонкий цинковый слой, что делает применение оцинковки бессмысленным: коррозия разрушает область шва с такой же скоростью, как при использовании ВГП труб из черной стали. А вот с резьбами ситуация в корне меняется: цинковый слой остается целым, в результате чего ресурс трубопровода увеличивается в разы. Автору доводилось вскрывать собранные на резьбах оцинкованные стояки отопления после полувека эксплуатации; если сверху многослойная покраска мешала оценить состояние труб, то внутреннее обследование показывало, что они ничем не отличаются от новых.

Стояк водоснабжения из оцинкованной трубы собран на резьбах.

Как нарезать резьбу

Внутренняя

Предположим, в нашем распоряжении есть просверленная стальная заготовка под стальную муфту ДУ 32 мм (1 1/4 дюйма). Нам необходимо превратить ее в готовую муфту.

Как выполнить эту работу?

- Зажимаем заготовку в специальную струбцину с ромбовидным просветом между губками.

Обратите внимание: использовать тиски в этом случае нежелательно. Сжатая с двух сторон заготовка деформируется, приобретет овальность.

- Вставляем черновой трубный метчик 1 1:4 дюйма в вороток.

- Смазываем внутреннюю поверхность заготовки. Смазка уменьшит сопротивление при нарезке и уменьшит вероятность появления задиров. Какую смазку использовать — все равно: для наших целей в равной степени подойдут масло для швейных машинок, автол, солидол и даже соляра.

- Позиционируем метчик строго по оси будущей муфты, прижимаем его к ней с максимальным усилием и проворачиваем, не нарушая позиционирования и не ослабляя нажима. Нарезка без прижима метчика к детали возможна лишь через 2-3 полных оборота; если ослабить усилие раньше, первая нитка будет сорвана.

- Пройдя муфту черновым метчиком, снимаем вороток и вынимаем его с другой стороны. Повторяем операцию со средним и чистовым метчиками.

Наличие токарного станка сильно упростит задачу.

Что делать в том случае, если в вашем распоряжении есть лишь обычные тиски:

- В них зажимается хвостовик метчика.

- Заготовка зажимается газовым (трубным) ключом и насаживается на его заход.

- Дальнейшие операции идентичны описанным выше.

Полезно: если метчик используется лишь для прогонки резьб бывших в употреблении фитингов, достаточно иметь в своей коллекции только чистовой инструмент.

Наружная

Здесь инструкция по нарезке резьбы включает в себя подготовку захода для плашки. Для того, чтобы нарезка не требовала чрезмерно большого усилия прижима, с наружной стороны трубы должна быть снята фаска под углом около 30 градусов к ее оси.

Рассмотрим, как можно подготовить заход, так сказать, в полевых условиях:

- Обточив край трубы болгаркой с кругом по металлу.

На фото фаска снимается с помощью болгарки.

- Выполнив ту же работу ручным напильником.

- Наконец, в отсутствие инструмента край трубы при небольшом навыке можно просто обжать газовым ключом. Главная тонкость этой операции — не перестараться и не придать трубе овальность.

Что делать дальше:

- Наружная поверхность края трубы опять-таки смазывается.

- Плашка прижимается к торцу строго перпендикулярно продольной оси трубы. Усилие прижима сохраняется, пока не сделано 2-3 полных оборота.

- Дальше — простая механическая работа: плашка гонится по трубе до получения резьбы нужной длины. Резко возросшее сопротивление означает задир стружки; в этом случае плашка сгоняется на один оборот назад, стружка убирается, а поверхность повторно смазывается.

При нарезке наружной резьбы непосредственно на стояке или подводке есть одна тонкость. Труба, на которой режется резьба, обязательно удерживается газовым ключом таким образом, чтобы усилие на нем компенсировало возникающий при нарезке вращающий момент.

Дело в том, что оторвать подводку от стояка или стояк от соседской батареи куда легче, чем может показаться: рычаг позволяет развить весьма значительное усилие. Кроме того, состояние самих труб в старом жилищном фонде часто оставляет желать лучшего.

Ключ удерживает трубу, не давая ей провернуться и оторваться от соседского радиатора.

Заключение

Будем считать наше знакомство с инструментами для ручной нарезки резьб и технологией процесса состоявшимся. Как обычно, видео в этой статье предложит вниманию читателя дополнительную информацию. Успехов!