Цемент формула химическая

из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

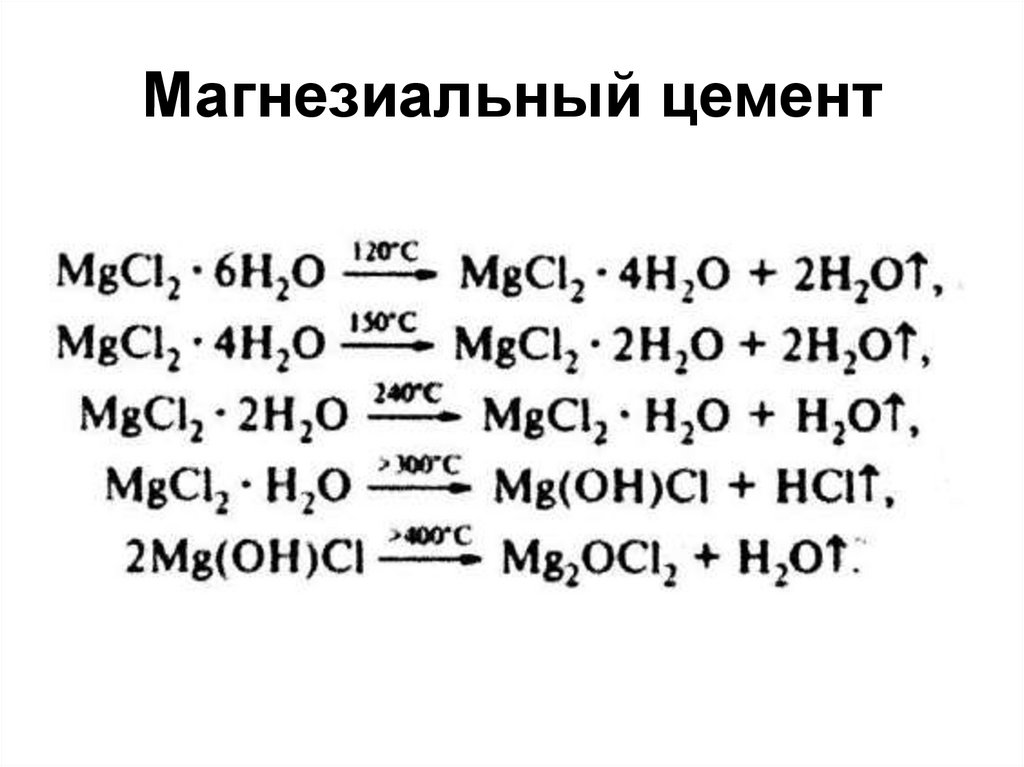

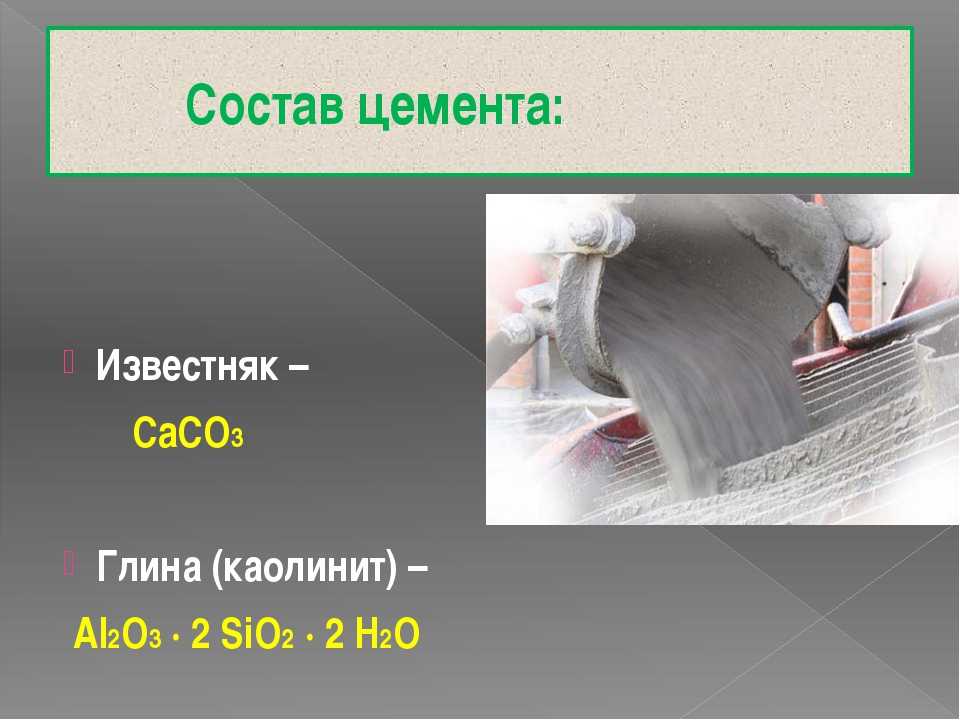

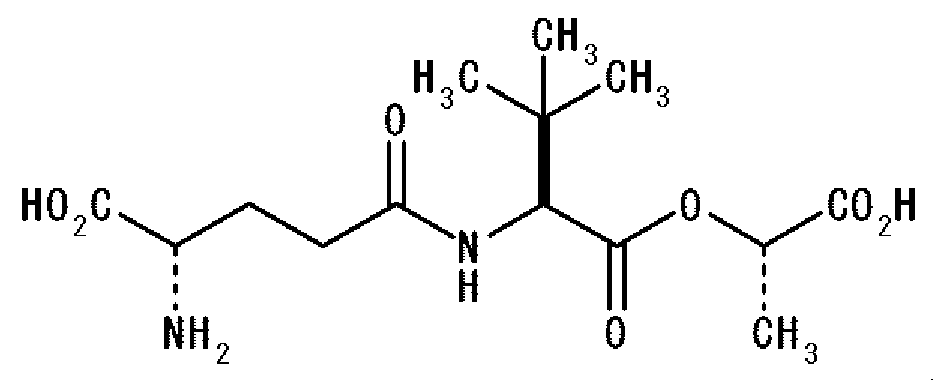

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему. То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы. До момента застывания бетон представляет собой подвижную бетонную смесь.

До момента застывания бетон представляет собой подвижную бетонную смесь.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Состав цемента: характеристики и свойства цемента

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

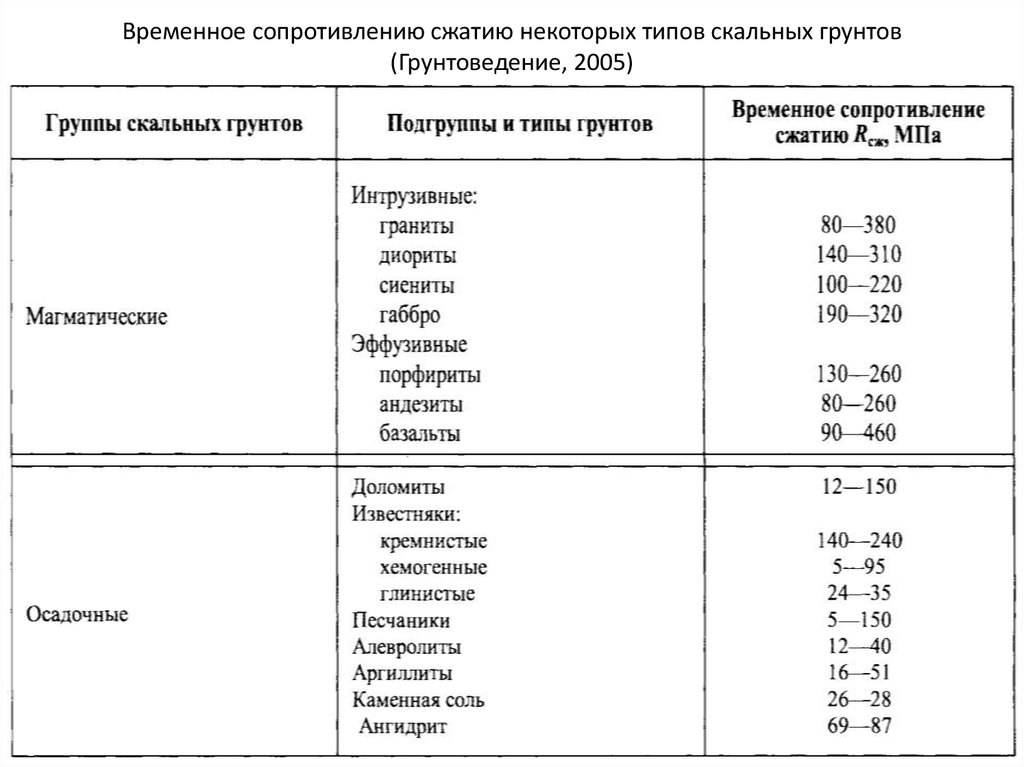

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит. Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

- Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

- Мокрый.

Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду. Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду. Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. - Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей.

Он оптимален для однородных сырьевых компонентов.

Он оптимален для однородных сырьевых компонентов. - Комбинированный. Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

Основное оборудование для изготовления цемента

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

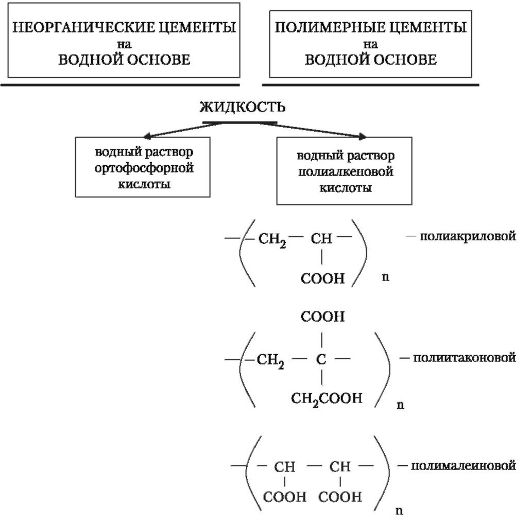

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов. В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

- Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность.

Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности. - Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

Химические формулы цементных материалов

Посетите сайт NAP.edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или загрузить в виде бесплатного PDF-файла.

« Предыдущая: Приложение D: Биографии членов комитета и технических консультантов

Страница 107 Делиться Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

| С | СаО |

| Х | Н 2 О |

| С | SiO 2 |

| СО 3 | |

| А | Ал 2 О 3 |

| Н | На 2 О |

| Ф | Fe 2 О 3 |

| К | К 2 О |

| М | МдО |

| С 3 С | 3CaO·SiO 2 = трехкальциевый силикат = алит |

| С 2 С | 2CaO·SiO 2 = двухкальциевый силикат = белит |

| С 3 А | 3CaO·Al 2 O 3 = алюминат трикальция |

| С 4 АФ | 4CaO·Al 2 O 3 ·Fe2O 3 = алюмоферрит кальция |

| C-S-H | Гидрат силиката кальция, коллоидный и преимущественно аморфный гель переменного состава; это основной продукт гидратации портландцемента, составляющий примерно 70 процентов пасты, и именно эта фаза обеспечивает большую часть прочности и связывания |

| Ч | Гидроксид кальция, продукт гидратации, составляющий примерно 20 процентов массы пасты, который, хотя и незначительно влияет на общую прочность, буферирует пористый раствор пасты до pH приблизительно 12,5 |

| АФМ | Гидрат тетрасульфата алюмината кальция, обычно с некоторым замещением Al на Fe и SO 4 вместо гидроксила |

Страница 108 Делиться Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

| На корме | Эттрингит, гидрат триалюмината кальция, обычно с некоторым замещением Al на Fe |

| Моносульфат | (Afm с полной заменой SO 4 ) |

| в/б или в/б | Массовое отношение воды к цементу или вяжущему (цемент + минеральные добавки) |

Страница 107 Делиться Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

Страница 108 Делиться Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный научно-исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

Далее: Глоссарий »

Химический состав цемента и функции ингредиентов, присутствующих в цементе

Химический состав цемента и функции ингредиентов для цемента обсуждаются здесь.

Химический состав цемента зависит от сырья, используемого при производстве цемента. Этими сырьевыми материалами являются известь, кремнезем, глинозем и оксид железа.

Содержание

- Каков химический состав цемента?

- Химический состав цемента и функции ингредиентов

- Химический состав цемента в процентах

- Функции химических соединений, присутствующих в цементе

- Основные соединения цемента

- Оксидный состав типичного OPC и соответствующий состав соединений Bogue's-

- Bogue's Compounds

- Tricalcium silicate

- Dicalcium silicate

- Tricalcium aluminate

- Tetracalcium aluminoferite

- Heat of Hydration of Components of Cement

- Minor Compounds of Cement

- Importance of Alkalis in Cement

- Importance of Гипс в цементе

- Химические требования к OPC (цемент класса 33) в соответствии с IS: 269 – 1989

- Важные замечания по изменению свойств цемента-

- Микроструктура цементного состава

- Основные выводы

- Часто задаваемые вопросы

Каков химический состав цемента?

При высоких температурах сырье вступает в реакцию друг с другом в печи. Молекулярный состав реструктурируется в печи путем прокаливания. В результате образуется ряд сложных химических соединений.

Молекулярный состав реструктурируется в печи путем прокаливания. В результате образуется ряд сложных химических соединений.

После этого достигается состояние химического равновесия за исключением небольшого остатка несвязанной извести. Это связано с тем, что известь не успевает прореагировать. Но при охлаждении равновесие не сохраняется. И эта скорость охлаждения влияет на степень кристаллизации.

Глинозем и железо производят алюминат трикальция и алюминат тетракальция. Глинозем и железо снижают температуру с 2000°C до 1350°C (от 3500°F до 2500°F).

Вышеупомянутое снижение температуры требуется для образования трехкальциевого силиката. В противном случае для снижения температуры потребовалась бы энергия, и, следовательно, стоимость увеличилась бы.

Химический состав цемента и функции ингредиентов

В ходе реакции образуются оксиды сырья. Относительные пропорции этих оксидов наряду со скоростью охлаждения и тонкостью помола влияют на свойства цемента.

Химический состав цемента в процентах

Приблизительный химический состав цемента в процентах приведен в таблице ниже:

Функции химических соединений, присутствующих в цементе

Оксид кальция контролирует прирост прочности2 CaO 3 цемент

Контролирует прочность цемента

Дефицит СаО в цементе снижает прочность, а также время схватывания цемента.

Силикагель SiO 2

Придает прочность цементу.

Избыток кремнезема снижает схватывание цемента.

Оксид алюминия AL 2 O 3

Это отвечает за быструю установку Cement

избыток оксида алюминия FERIDE. 2 О 3

Придает характерный серый цвет цементу

Также помогает при сплавлении различных материалов

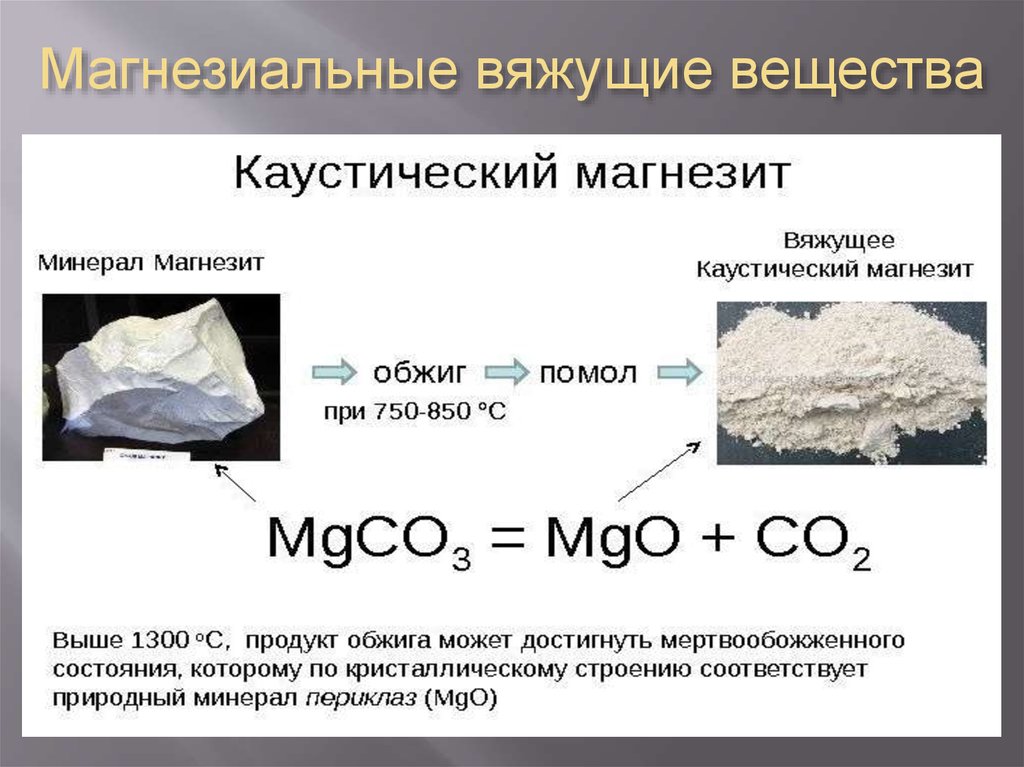

Оксид магния MgO

Избыток оксида магния вызывает трещины в растворе и делает бетон непрочным.

Щелочи Na 2 О, К 2 O, P 2 O 5

Щелочи присутствуют в цементе в виде остатков.

Избыток щелочи вызывает высолы в бетоне

Избыток щелочи может также привести к растрескиванию бетона

Триоксид серы SO 3

Триоксид серы придает прочность цементу.

Основные соединения цемента

Основные соединения цемента, образующиеся после обжига материалов в печи, образуют клинкер цемента. Эти соединения могут схватываться и затвердевать в присутствии воды.

В основном их идентифицировал Бог. Следовательно, эти основные соединения также называют соединениями Бога.

Major Compounds of Cement, Their Common Name, and Approximate Weight Range

| Name of Compound | Formula | Abbreviation | Common Name | Usual Range by Weight |

| Трехкальциевый силикат | 3 CaO. SiO 2 SiO 2 | C 3 S | alite | 45-60 |

| Dicalcium silicate | 2 CaO.SiO 2 | C 2 S | belite | 15-30 |

| Tricalcium aluminate | 3 Al 2 O 3 .SiO 2 | C 3 A | – | 6-12 |

| Tetracalcium aluminoferrite | 4 Al 2 O 3 .FE 2 O 3 | C 4 AF | Феррит | 6-8 |

. Профессионалы.

Oxide Composition of Typical OPC & Corresponding Composition of Bogue’s Compounds-

| Oxide | Composition (%) |

| CaO | 63 |

| SiO 2 | 20 |

| Al2O 3 | 6 |

| Fe 2 O 3 | 3 |

| MgO | 1. 5 5 |

| Na 2 O K 2 O | 1 |

| SO 3 | 2 |

| Others | 1 |

| Loss on Ignition | 2 (Explained below) |

| Insoluble Residue | 0.5 (Explained below) |

| Bogue's Compound | Composition (%) |

| C 3 S | 54 |

| C 2 S | 16.6 |

| C 3 A | 10.8 |

| C 4 AF | 9.1 |

Даже незначительное изменение пропорций этих оксидов оказывает большое влияние на расчетное количество образующихся основных и второстепенных цементных соединений.

Следовательно, производство цемента с установленным количеством определенного соединения требует тщательного контроля состава оксидов в сырье.

Нерастворимый остаток

Согласно BS EN 197-1 нерастворимый остаток не должен превышать 5 % от общей массы цемента с наполнителем.

Потери при прокаливании

Показывает степень карбонизации и гидратации свободной извести и свободной магнезии при контакте цемента с атмосферой. The specified limits of loss on ignition as per ASTM C 150-05 & BS EN 197-1 are as follows-

| Cement Type | Loss on Ignition (in %) |

|---|---|

| ASTM Тип I Цемент | 3 |

| ASTM Тип II Цемент | 3 |

| ASTM Type III Cement | 3 |

| ASTM Type IV Cement | 2.5 |

| ASTM Type V Cement | 3 |

| Cement with Filler material | 5 |

Соединения Бога Химический состав цемента с процентным содержанием

Четыре основных соединения цемента называются соединениями Бога.

Трехкальциевый силикат

- Может считаться лучшим вяжущим материалом.

- Облегчает измельчение цементных клинкеров

- Повышает устойчивость к замораживанию и оттаиванию

- Благодаря гидратации на ранней стадии придает цементу раннюю прочность

- Его гидратация и характер образующегося геля вызывают твердость цемента вместе с 7-дневной прочностью цемента

- Увеличение его содержания сверх указанных пределов может значительно увеличить теплоту гидратации, а также увеличить растворимость цемента в воде

Двухкальциевый силикат

- Его гидратация требует времени, поэтому затвердевание происходит на более позднем этапе клинкеры трудные, снижается ранняя прочность и теплота гидратации

- Через год вклад C 2 S в прочность и твердость почти равен вкладу C 3 S

Вместе составляют 70-80 % цементных смесей. Большая часть прочности цемента зависит только от этих двух соединений. При гидратации они дают C 3 S 2 H 3 и Ca(OH) 2 . Но C 3 S дает раннюю прочность, а C 2 S отвечает за предел прочности.

Большая часть прочности цемента зависит только от этих двух соединений. При гидратации они дают C 3 S 2 H 3 и Ca(OH) 2 . Но C 3 S дает раннюю прочность, а C 2 S отвечает за предел прочности.

Трехкальциевый алюминат

- Может быстро вступать в реакцию с водой

- Вызывает мгновенное схватывание тонкоизмельченного клинкера за счет мгновенного застывания цементного теста. Для предотвращения этого во время помола цемента добавляют 2-3 % гипса

- Это связано с первоначальным схватыванием, высокой теплотой гидратации и объемными изменениями; таким образом, он является причиной растрескивания

- Увеличение его содержания снижает время схватывания, устойчивость к сульфатному воздействию, предел прочности и теплоту гидратации

Тетракальциевый алюмоферит

- Он также отвечает за мгновенное схватывание цемента вместе с C 3 A, но выделяет меньше тепла.

- Its cementing value is the least of all

- Increasing its content reduces the strength

Heat of Hydration of Components of Cement

| Component | Heat of Hydration (in J/ ж) |

| C 3 S | 500 |

| C 2 S | 260 |

| C 3 A | 865 |

| C 4 AF | 420 |

Реакция теплоты гидратации цемента протекает с большей скоростью на ранней стадии и с меньшей скоростью после нее.

Второстепенные соединения цемента

Помимо соединений Bogue, составляющих основную часть продукции, в печи также образуются некоторые второстепенные соединения.

В цементе содержится довольно много второстепенных соединений, таких как CaSO 4 . 2H 2 O, MgO, TiO 2 , Mn 2 O 3 , K 90 3 09 O, Na 2 9 2 O и щелочи.

2H 2 O, MgO, TiO 2 , Mn 2 O 3 , K 90 3 09 O, Na 2 9 2 O и щелочи.

Основные соединения играют важную роль в гидратации цемента. Чтобы знать, что такое гидратация цемента и как эти соединения помогают в наборе прочности бетона, Чтение гидратации цемента .

Это не означает, что второстепенными соединениями можно пренебречь. На самом деле, термин «минорное соединение» относится к его количеству, а не к важности. Это можно понять по следующим примерам:

Важность щелочей в цементе

Наличие этих щелочей повышает рН до 13,5, что хорошо для защиты арматурной стали от коррозии.

Щелочи реагируют с заполнителями в бетоне, что вызывает разрушение бетона. Это явление известно как реакция щелочного агрегата и отрицательно сказывается на прочности бетона.

Значение гипса в цементе

Большое значение имеет количество гипса, присутствующего в клинкере.

Содержание гипса зависит от содержания C 3 A и содержания щелочи. Если C 3 A увеличивается, потребность в гипсе также увеличивается. (Увеличение C 3 A требуется, если также увеличивается тонкость помола цемента.)

Но добавление гипса увеличивает характеристики расширения цемента и вызывает разрушение застывшего цементного теста.

Таким образом, необходимо определить оптимальное содержание гипса. Его определяют по выделению теплоты гидратации. Обеспечивается желаемая скорость ранней реакции, так что небольшое количество C 3 A доступно для реакции даже после того, как весь гипс будет объединен.

Химические требования к цементу OPC (цемент марки 33) в соответствии с IS: 269 – 1989

Ниже приведены некоторые химические требования цемента OPC марки 33 согласно IS: 269-1989:

1. Коэффициент насыщения известью представляет собой отношение процентного содержания извести к объему кремнезема, глинозема и оксида железа. Он не должен быть больше 1,02.

Он не должен быть больше 1,02.

2. Процент оксида оксида железа

3.

4.

5.

6.

Важные пункты. Для изменения свойств цемента-

1. Соотношение кремнезема, глинозема и оксида железа определяет скорость схватывания цементного теста.

Соотношение = SiO2Al2O3+FE2O3

2. Тепло гидратации может быть уменьшено на

- увеличение содержания кремнезема до 21 %

- ограничивающее содержание алюмина

3. Стойкость к сульфатному воздействию может быть повышена за счет0003 – ограничение содержания железа до 4 % 4. Добавление небольшого процента оксида железа в высококремнистое сырье облегчает его сжигание. Но избыток этого оксида железа приводит к образованию твердых клинкеров. Эти твердые клинкеры затем затрудняют измельчение. Оксид железа нейтрализует некоторые нежелательные свойства, возникающие из-за реакции извести с глиноземом. Кроме того, если известь сама по себе вступает в реакцию с оксидом железа, это вызывает нестабильность. Меры предосторожности при изменении состава сырья 1. Ограничение содержания извести Количество извести не должно превышать определенного предела. В противном случае извести будет трудно сочетаться с другими составами. А известь останется в виде свободной извести в клинкере цемента. Свободная известь в клинкере задерживает гидратацию цемента и, таким образом, ухудшает его прочность. 2. Ограничение содержания кремнезема Если вместо глинозема и оксида железа увеличить содержание кремнезема, цемент не будет плавиться должным образом. Образование цементных клинкеров также будет затруднено. Увеличение общего содержания глинозема и оксида железа способствует увеличению ранней прочности цемента. С развитием науки и техники мы теперь можем распознавать микроструктуру цементного бетона до гидратации, а также после гидратации. Кристаллическую/аморфную структуру гидратированного/негидратированного цемента можно выявить с помощью Ле Шателье и Торнебом наблюдали четыре различных типа кристаллов в тонких срезах цементных клинкеров. Эти четыре типа кристаллов были названы Торнебомом алитом, белитом, целитом и фелитом. Описание этих четырех кристаллов было похоже на описание основных компонентов Bogue. Следовательно, соединения Бога также упоминаются в литературе под этими названиями. Сырье для производства цемента – оксид алюминия, оксид железа, кремний0003 Химический состав цемента с процентом и его функцией - Вышеперечисленные оксиды, присутствующие в сырьевых комплексах, соединяются между собой при высоких температурах спекания и формообразования. Основные соединения цемента t- Основные соединения цемента были определены на основании работы Bogue. Поэтому их также называют соединениями Бога.

Микроструктура цементного состава

СЭМ Изображение цементаОптический микроскоп Изображение цемента

Bogue's Compound Tornebohm's Name for Crystal C 3 S Alite C 2 S Belite C 3 A Целит C 4 AF Фелит Key Take Away

18 Оксид Диапазон Функция 8 151515151518 5151518 151518 1515151518 151518 151518 151518 151518 18 18 18 8 .

Контролирует прочность производимого цемента

Дефицит - Уменьшает прочность и время схватывания SiO 2 17-25 Придает прочность цементу

Excess- Reduces the strength of cement Al2O 3 3-8 Responsible for quick setting of cement

Excess- Reduces the strength of cement Fe 2 O 3 0,5-6 Придает цвет

Облегчает сплавление различных материалов MgO 0,1-4 Придает цвет

Придает твердость цементному раствору

Избыток- Причина0248 Избыток- вызывает неосложность в бетоне NA 2 O, K 2 O, P 2 O 5 0,4-1,3 . трещины в бетоне СО 3 1,3-3 Придает прочность

Второстепенные соединения цемента –

Хотя процентное содержание второстепенных соединений в составе цемента меньше, они все же значительны.

Второстепенные соединения в цементе включают CaSO 4 .2H 2 O, MgO, TiO 2 , Mn 2 O 3 , K 2,3

Щелочи могут способствовать реакции щелочного агрегата в бетоне, что отрицательно сказывается на прочности бетона.

Необходимо определить оптимальное содержание гипса, так как большее количество гипса вызывает характеристики расширения цемента, что приводит к нарушению затвердевшего цемента.

IS: 269 -1989 : Было указано, что некоторые химические требования к цементу марки 33 для OPC. В этом коде указаны пределы для следующих факторов:

- Известь до кремнезема, глинозема и оксида железа

- Глинозем до оксида железа

- Нерастворимый остаток

- Магнезия

- Содержание серы

- Потери при прокаливании

Изменение процентного содержания сырья должно производиться с осторожностью. В противном случае могут возникнуть неблагоприятные последствия.

Избыток извести приводит к тому, что известь остается в свободном состоянии в клинкере, вызывая непрочность цемента.

Избыток кремнезема затрудняет образование клинкеров.

Микроструктура цемента –

По мере развития науки и техники новые технологии помогают детально изучать микроструктуру цемента. Для этого можно использовать силовой электронный микроскоп с увеличением 50000 и более.

Для этого можно использовать силовой электронный микроскоп с увеличением 50000 и более.

Часто задаваемые вопросы

Каков химический состав цемента?

Химический состав цемента: Трехкальциевый силикат (С 3 S), двухкальциевый силикат (С 2 S), трехкальциевый ауминат (С 3 А) и четырехкальциевый алюмоферрит (С 9 90 форма) более 90 % химических составляющих цемента. Сульфат кальция (CaSO 4 .2H 2 O), оксид магния (MgO), оксид титана (TiO 2 ), оксид марганца (Mn 2 O 3 ), щелочи (K 2 O, Na 2 O, P 2 O 5 ) присутствуют в незначительном количестве в цементе.

Химический состав цемента зависит от сырья, используемого в производстве цемента – извести, кремнезема, глинозема и оксида железа.

В чем разница между цементом и бетоном?

Цемент – материал, обладающий вяжущими свойствами.