Как припаять алюминий к меди

Пайка алюминия с медью своими руками в домашних условиях

Пайка алюминия всегда являлась достаточно сложным технологическим процессом, так как температура его плавления считается относительно низкой, а свойства соединения находятся на не самом высоком уровне. Пайка алюминия с медью становится еще более сложным и проблематичным процессом, так как медь туго плавится, хотя и нормально поддается пайке. Несмотря на сложность процесса, в нем периодически возникает потребность в различных производственных сферах и даже в домашней обстановке. В нормальных условиях, без каких-либо дополнительных средств и со стандартными материалами, получить качественное соединение и не повредить при этом металл заготовки будет практически невозможно.

Пайка алюминия с медью своими руками

Пайка меди с алюминием требует особого подхода, так как тут даже стандартный припой для пайки алюминия окажется неэффективным. Стоит сразу отметить, что у алюминия именно с медью получается большая конфликтность, так как со сталью процесс спаивания лучше. Этим пользуются многие мастера при создании сложных соединений. Необходимость в такой пайке возникает как при соединении труб или других крупных деталей, так и при контактах проводов, что с технической стороны происходит легче, проще и быстрее, так как нет больших нагрузок на конечное изделие.

Пайка алюминия с медью своими руками в домашних условиях

Преимущества

- Позволяет сделать сложное соединение, которое требует технология эксплуатации;

- Существует несколько различных способов, как произвести процесс, которые заметно отличаются друг от друга;

- Дает мастеру большой опыт и возможность работы с любыми видами металла.

Недостатки

- Высокий процент брака после завершения процесса;

- Пайка алюминий-медь требует большого количества различных дополнительных материалов, многие из которых являются узкоспециализированными, без которых невозможно получить качественное соединение;

- Иногда необходимо подбирать стальные муфты того же диаметра, что и свариваемые трубы;

- Процесс пайки оказывается весьма дорогостоящим благодаря использованию флюсов, специальных припоев и других дополнительных средств;

- Многие из дополнительных расходных материалов находятся в трудном доступе, так как не относятся к распространенным и часто употребляемым;

- Далеко не каждый метод пайки из существующих оказывается подходящим для конкретного случая;

- Справиться с работой может только мастер с большим опытом и в домашних условиях это трудноосуществимый процесс.

Трудности пайки

Основная трудность пайки заключается в том, что металлические изделия из этих материалов не могут нормально соединиться, так как даже при схватывании припоя шов может треснуть даже при относительно небольшом механическом воздействии. Положение усложняется оксидной пленкой алюминия, которая обволакивает материал припоя, мешая нормальному соединению, а также не плавится от температурного воздействия. С этим может помочь в борьбе хорошая очистка и обработка растворителем с последующим нанесением специализированного флюса.

Пайка алюминия с медью

Работа с медью также получается не простой в данном случае. Ведь даже припой для пайки медных труб оказывается не совсем подходящим для такого процесса. Он является тугоплавким, что и требуется для такого металла. В то же время алюминий может иметь более низкую температуру плавления, что приведет к его прогоранию прежде, чем расплавится сам припой. Таким образом, пайка алюминия с медью твердым припоем оказывается достаточно проблематичной. Припой для плавки алюминия может не подойти для меди, так как оказывается слишком легкоплавким, но это уже более подходящий вариант, так как многие мастера, особенно при работе в домашних условиях, используют серебряные припои.

Припой для плавки алюминия может не подойти для меди, так как оказывается слишком легкоплавким, но это уже более подходящий вариант, так как многие мастера, особенно при работе в домашних условиях, используют серебряные припои.

Возможные способы пайки алюминия с медью

Пайка алюминия с медью в домашних условиях и на производстве может проводиться следующими способами:

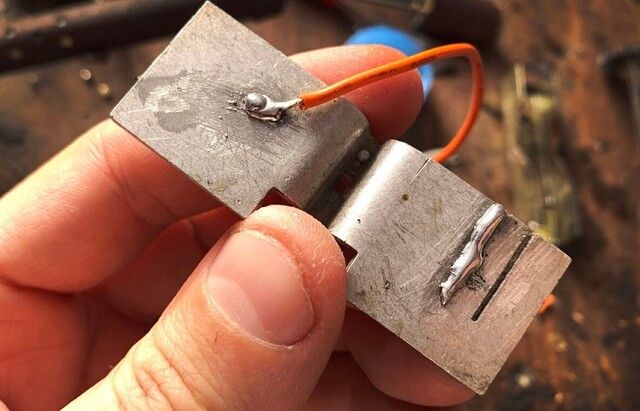

- Пайка с помощью муфты. В данном случае между металлами вставляется стальная часть, так что и медь и алюминий припаиваются с различных сторон стали более удобными способами, что помогает получить надежное соединение, так как со сталью и другими сплавами они взаимодействуют намного лучше, чем между собой.

- При использовании специальных припоев. Современные разработки, к примеру, как присадочный материал марки Castolin и специально разработанные флюсы к нему, помогают решать многие сложные вопросы. Большим недостатком такого способа является высокая стоимость расходных материалов и слабая распространенность.

Припой для сварки алюминия с медью

- Поверхностная пайка. В данном случае из алюминия делают раструб, чтобы в него могла войти медная трубка. Края этого раструба запаивают легкоплавкими припоями, захватывая большую часть поверхности медной трубы, чтобы увеличит площадь соединения.

Материалы и инструмент

Вне зависимости от того, необходима вам пайка алюминия с медью провода, трубы или листов, для этого понадобятся:

- Горелка (газовая или бензиновая) или паяльник, в зависимости от условий, в которых это все проводится;

- Припой, который будет подходить для выбранного способа, так как для пайки через стальную муфту требуются расходные материалы, которые будут рассчитаны на пайку со сталью;

- Флюс, подобранный под припой, чтобы улучшить взаимодействие с разными металлами;

- Стальная, или из какого-либо другого сплава, муфта, если выбран именно этот метод;

- Инструменты для фиксации заготовок и разделки раструба.

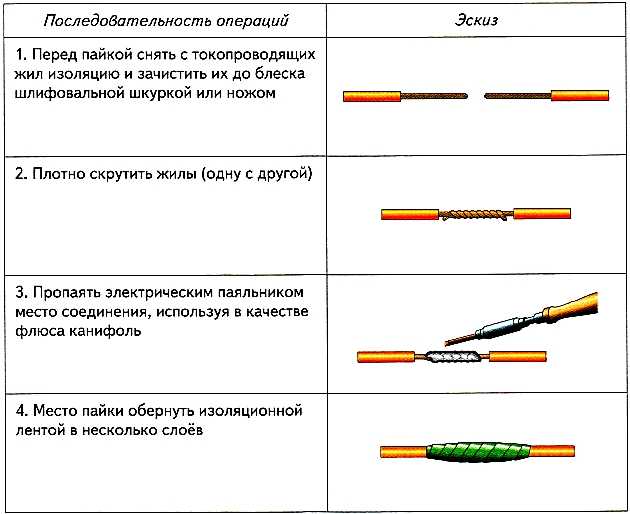

Пошаговая инструкция

- Осуществляется полная подготовка всех металлических изделий, которые будут принимать участие в пайке. Это включает разделку кромок, подготовку раструба, механическая обработка щеткой и растворителями, чтобы снять все имеющиеся налеты и образовавшиеся пленки.

- Затем детали надежно фиксируются, чтобы во время процесса не было ни какого движения и смещения.

- На следующем этапе следует обработать концы деталей флюсом.

- Далее уже можно приступать к непосредственному спаиванию. Если выбран метод через муфту, то сначала она припаивается к одной заготовке, к примеру, медной трубе. Потом нужно выделить время на остывание и проверку качества, чтобы не было трещин и щелей. Только после этого следует приступать к соединению со второй частью, которое осуществляется точно также, но с помощью других расходных материалов.

- После окончания процедур дать шву остыть и проверить полностью готовое изделие на отсутствие брака, прежде чем пускать его в эксплуатацию.

«Важно!

При выборе расходных материалов нужно обращать внимание на прочность получаемого соединения, что особенно важно при работе с трубами, которые эксплуатируются под давлением.»

Таблица режимов

Вид припоя | Режим пайки | Максимальная прочность сплавов, кгс/мм2 | ||

АМц | АМг6 | Д20 | ||

П-300-А | 440° С, 20 минут | 11 | 22 | – |

П-425-А | 12 | 20,8 | 20,8 | |

34А | 550° С, 20 минут | 9-10 | – | 28,8 |

|

В-62 | 510° С, 15 минут | 12 | – | 23,8 |

Техника безопасности

Работа должна проводиться только в хорошо проветриваемых помещениях, так как испарения флюсов и припоев могут оказаться вредными для человека. При использовании газовой горелки она должна быть максимально удалена от источника огня. На рабочем месте не должны присутствовать лишние предметы, а также легковоспламеняющиеся вещи.

При использовании газовой горелки она должна быть максимально удалена от источника огня. На рабочем месте не должны присутствовать лишние предметы, а также легковоспламеняющиеся вещи.

Пайка алюминия в домашних условиях: инструкция

Существует распространенное убеждение, согласно которому невозможно паять или лудить алюминий (а также сплавы на его основе) не имея для этого спецоборудования.

В качестве аргумента приводится два фактора:

- при контакте с воздухом на поверхности алюминиевой детали образуется химически стойкая и тугоплавкая оксидная пленка (AL2O3), в результате чего создается препятствие для процесса лужения;

- процесс пайки существенно осложняется тем, что алюминий расплавляется при температуре 660°С (для сплавов это диапазон в пределах от 500 до 640°С). Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Учитывая приведенные выше факторы, осуществить пайку алюминия обычными средствами действительно невозможно. Решить проблему поможет применение сильнодействующих флюсов, в сочетании с использованием специальных припоев. Рассмотрим подробно эти материалы.

Припой

Обычно в качестве основы легкоплавкого припоя используются: олово (Sn), свинец (Pb), кадмий (Cd), висмут (Bi) и цинк (Zn). Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Применив флюс с высокой активностью и проведя должным образом обработку мест соединения, можно использовать припой на оловянно-свинцовой основе, но лучше отказаться о такого решения. Тем более, что паянное соединение на основе системы Sn-Pb обладает низкой устойчивостью к коррозии. Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Для пайки алюминиевых деталей желательно использовать припой на основе кремния, меди, алюминия, серебра или цинка. Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Заметим, что чем больше процентное содержание цинка в составе припоя, тем прочнее будет соединение и выше его устойчивость к коррозии.

Высокотемпературным считается припой, состоящий из таких металлов, как медь, кремний и алюминий. Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

«Aluminium-13» производства компании ChemetФлюс

При выборе флюса необходимо учитывать, что не каждый из них может быть активным к алюминию. Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Для высокотемпературной пайки следует приобрести флюс, выпускаемы под маркой 34А. Он состоит из хлористого калия (50%), хлорида лития (32%), фторида натрия (10%) и хлористого цинка (8%). Такой состав наиболее оптимален, если производится высокотемпературная пайка.

Рекомендуемый флюс для паки при высокой температуреПодготовка поверхности

Прежде чем начинать лужение, необходимо выполнить следующие действия:

- обезжирить поверхность при помощи ацетона, бензина или любого другого растворителя;

- удалить оксидную пленку с места, где будет производится пайка. Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки. В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Следует учитывать, что полностью оксидную пленку удалить не получится, поскольку на очищенном месте моментально появляется новое образование. Поэтому зачистка производится не с целью полного удаления пленки, а для уменьшения ее толщины, чтобы упростить флюсу задачу.

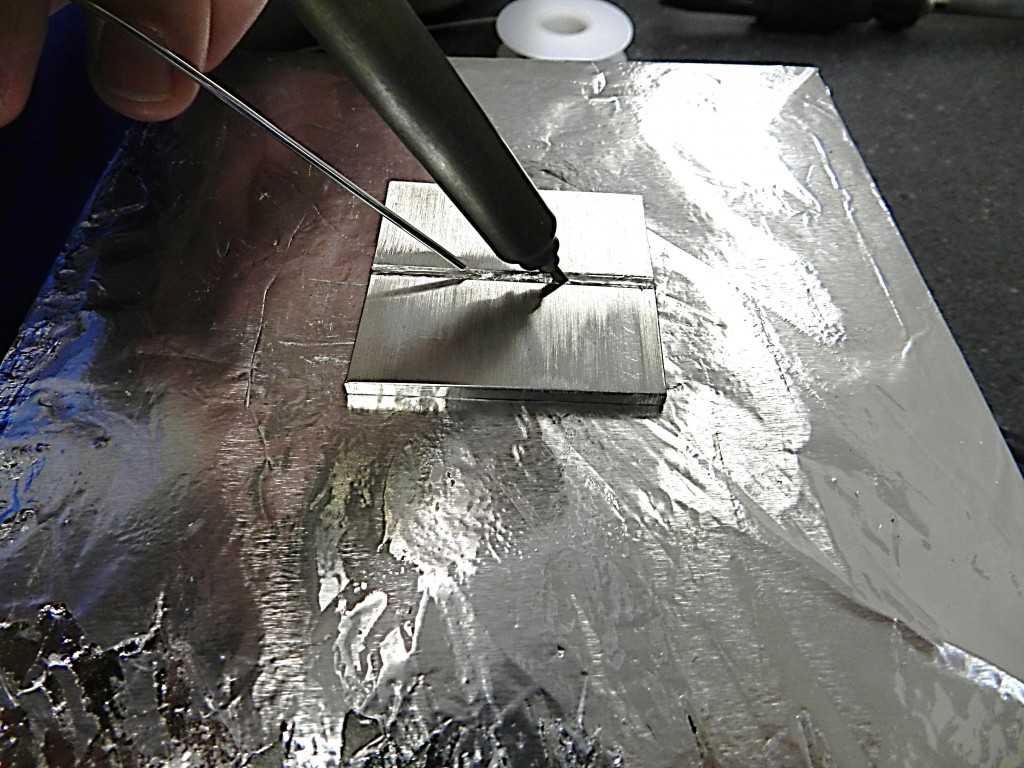

Нагрев места пайки

Для пайки небольших деталей можно воспользоваться паяльником мощностью не менее 100Вт. Массивные предметы потребуют более мощного нагревательного инструмента.

Паяльник мощностью 300 ВтНаиболее оптимальный вариант для нагрева — использование газовой горелки или паяльной лампы.

Простая газовая горелкаПри использования горелки в качестве нагревательного инструмента следует учесть следующие нюансы:

- нельзя перегревать основной металл, поскольку он может расплавиться. Поэтому в процессе необходимо регулярно контролировать температуру. Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура;

- не следует использовать кислород для обогащения газовой смеси, поскольку он способствует сильному окислению металлической поверхности.

Инструкция по пайке

Процесс пайки алюминиевых деталей не имеет своих отличительных особенностей, он осуществляется также как со сталью или медью.

Алгоритм действий следующий:

- обезжиривается и зачищается место пайки;

- производится фиксация деталей в нужном положении;

- нагревается место соединения;

- прикасаются стержнем припоя (содержащим активный флюс) к месту соединения. Если используется безфлюсовый припой, то для разрушения пленки оксида наносится флюс, после чего трут твердым куском припоя по месту пайки.

Для разрушения пленки оксида алюминия также используется щетка со щетиной из стальной проволоки. При помощи этого простого инструмента производят растирание расплавленного припоя по алюминиевой поверхности.

Пайка алюминия — полная видео инструкция

https://www.youtube.com/watch?v=ESFInizLE9U

Что делать при отсутствии нужных материалов?

Когда нет возможности подготовить все необходимые для пайки материалы, можно использовать альтернативный способ, при котором применяется припой на оловянной или оловянно-свинцовой основе. Что касается флюса, то он заменяется канифолью. Чтобы не образовывалась новая пленка оксида алюминия на месте старой, зачистка производится под слоем расплавленной канифоли.

Паяльник, помимо своего прямого назначения, будет использоваться как инструмент, разрушающий оксидную пленку. Для этого на его жало надевается специальный скребок. Увеличить результативность процесса можно, добавив в канифоль металлических опилок.

Процесс производится следующим образом:

- нагретым луженым паяльником расплавляют канифоль в месте пайки;

- когда канифоль полностью покрывает поверхность, начинают тереть об нее жалом паяльника. В результате этого металлические опилки и жало разрушают пленку оксида алюминия. Поскольку слой расплавленной канифоли не позволяет проникать воздуху к алюминиевой поверхности, на ней не образовывается оксидная пленка. По мере того, как производится разрушение пленки, будет происходить лужение детали;

- когда процесс лужения завершен, детали соединяют и прогревают, пока не будет достигнута температура плавления припоя.

Необходимо предупредить, что процесс пайки алюминия без специальных материалов — довольно хлопотный процесс без гарантии успешного завершения. Поэтому лучше не тратить на такую работу свои силы и время, тем более, что качество и надежность такого соединения будут сомнительными.

Гораздо проще купить активный флюс и высокотемпературный припой, при помощи которых пайка алюминия даже в домашних условиях не вызовет затруднений.

Методы пайки алюминия — Superior Flux & Mfg. Co.

На этот раз это статья, опубликованная в выпуске Welding Journal за май 2018 г. под названием «Методы пайки алюминия». Благодарим Уильяма «Билла» Эйвери, эксперта по соединению металлов в Superior Flux, и доктора Иегуду Баскина, президента Superior Flux, за еще одну хорошо написанную и информативную статью.

Мы даже не можем сосчитать, сколько раз люди говорили нам: «Я не знал, что вы умеете паять алюминий!» Если это похоже на вас или у вас есть вопросы о пайке алюминия, сделайте себе одолжение и прочитайте статью «Методы пайки алюминия». Вы обнаружите, что может припаять алюминий. Конечно, это будет не так просто, как паять, скажем, медь или даже сталь. Но, если вы ознакомитесь с ключевыми моментами пайки алюминия, как они изложены в статье, то вы научитесь эффективно паять алюминий.

И самое время научиться паять алюминий. Все больше и больше компаний изучают возможности пайки алюминия в таких областях, как автомобилестроение, электроника, радиаторы, системы отопления, вентиляции и кондиционирования и многое другое. Алюминий легче и дешевле меди, и во многих случаях он обладает достаточной теплопроводностью, как термической, так и электрической, чтобы медь могла конкурировать за свои деньги. А пайка алюминия с его высокими температурами не так щадящая, как пайка алюминия.

Самое приятное во всем этом то, что мы видим только начало восходящей звезды пайки алюминия.

Итак, вот что изложено в статье «Методы пайки алюминия» в качестве некоторых ключей к пайке алюминия.

Подходящий флюс: Вам нужен флюс для пайки алюминия – флюс, специально разработанный для пайки алюминия. Тот факт, что флюс достаточно силен для пайки таких сплавов, как нержавеющая сталь, не означает, что он будет работать и с алюминием. Superior Flux предлагает самый широкий ассортимент флюсов для пайки алюминия на рынке, включая флюсы в форме геля, пасты, жидкости и паяльной пасты.

Правильный припой: Ваша цель при пайке — создать интерметаллическую связь с алюминием. Определенные комбинации присадочных сплавов, такие как олово-цинк, олово-серебро, SN100C ™ и ALUSAC-35 ™, лучше подходят для создания этой специальной связи. Без интерметаллической связи вы можете получить что-то похожее на сустав, но без «зубцов». В ходе нового захватывающего исследования мы определили, что ALUSAC-35™ от Nihon Superior является, пожалуй, единственным припоем на рынке, который может эффективно паять алюминий, а затем пройти испытания в солевом тумане. И имейте в виду, что припой бывает разных форм: проволока, фольга, заготовки и смешанные со специально разработанными флюсами в виде паяльной пасты для алюминия. Наша алюминиевая порошковая проволока (AFCW) является пионером в этой области, эффективной алюминиевой порошковой проволокой, которая выпускается из различных типов сплавов и диаметров. Наша линейка паст для пайки алюминия и паст для лужения является самой широкой на рынке. Наши химики постоянно работают над улучшением составов и работают с клиентами в области пайки алюминия. Мы мыслим творчески, выбирая лучший вариант для конкретного применения.

Тип или «серия» алюминия : Алюминиевые сплавы классифицируются по сериям в зависимости от состава сплава и добавок. Некоторые алюминиевые серии легче паять, чем другие; а некоторые паять невозможно (пока!). Например, серии 1000 и 3000 (1XXX и 3XXX) легче паять, чем серии 6000. Алюминий 5000-й серии является хитом или промахом. Когда его можно припаять, это можно сделать только предварительно залужив поверхность алюминия. Также имейте в виду, что пайка алюминия к алюминию всегда является самой сложной задачей. Но при пайке алюминия с более удобным для пайки металлом, таким как медь, у вас есть преимущество.

Думай ТЕПЛО! Алюминию требуется нагрев для принятия припоя, обычно до температуры 300°C и более. И вы хотите измерять температуру алюминия, а не источника тепла. Алюминий является отличным теплоотводом, поэтому источник тепла должен быть еще выше, чтобы нагреть алюминий до нужной температуры. Пайка алюминия не похожа на пайку меди; недостаточно просто нагреть и расплавить припой. Даже с правильной комбинацией флюса и припоя вы не сможете добиться пайки, если алюминий недостаточно горячий, чтобы принять припой. В дополнение к этому, он должен достичь этой температуры в течение определенного периода времени (обычно менее 8 минут), иначе флюс будет израсходован, так и не выполнив свою работу. К счастью, существует множество методов нагрева, таких как духовки, индукция, горелка, конфорки и т. д., которые помогут вам достичь нужной температуры в допустимом диапазоне.

Пусть вас не пугает ваш проект по пайке алюминия!

Прочтите статью, ознакомьтесь с другими нашими флюсами для алюминия или свяжитесь с нами, если у вас есть проблемы с пайкой алюминия.

Наше исследование практической пайки алюминия, возможно, является самым передовым на рынке сегодня, и мы только начинаем. С нетерпением ждем новых статей о пайке алюминия, а также о других новаторских областях пайки, пайки и сварки.

HVAC Соединение алюминия с медью

Целостность соединения меди с алюминием

Производители ОВиК, оценивающие использование алюминиевых компонентов, должны рассмотреть наилучший метод соединения деталей, таких как змеевики испарителя и конденсатора, с вторичными медными линиями или узлами. Можно использовать несколько методов соединения, в том числе: клеи, механическое соединение, ультразвуковое соединение, пайку и пайку.

При пайке или пайке необходимо контролировать несколько параметров, чтобы обеспечить надлежащую целостность соединения:

- Конструкция соединения (зазор соединения, глубина сдвига и ориентация меди/алюминия)

- Расходные материалы для пайки или пайки (сплав и флюс)

Отраслевые стандарты в настоящее время недоступны, и рекомендации различаются. Чтобы помочь производителям в решении этой проблемы, компания Lucas-Milhaupt провела тесты, в которых изучалось влияние различных конструкций соединений и типов расходных материалов для пайки/пайки на общее качество переходных соединений медь-алюминий.

Тестовый процесс

Ряд образцов с различными зазорами в соединениях были спаяны с помощью горелки/пайки с использованием сплавов Al/Si и Zn/Al с неагрессивными флюсами. Затем образцы подвергались механическим испытаниям и испытаниям под давлением для определения качества получаемого соединения. Металлургическое исследование было выполнено, чтобы охарактеризовать качество пайки/припоя для каждого семейства соединений.

В таблице 1 показаны комбинации сплав/флюс в форме флюсового сердечника, которые были оценены в ходе этого исследования.

Таблица 1. Общие сплавы, используемые для соединения меди с алюминием

Переходные муфты медь-алюминий часто используются для подключения полностью алюминиевых компонентов к вспомогательным медным линиям. Из-за рабочего давления до 35 бар (500 фунтов на кв. дюйм) прочные герметичные соединения являются основным фактором при выборе конструкции соединения, метода соединения и расходных материалов. Для сплавов, показанных в Таблице 1, были проведены испытания на растяжение, сдвиг и давление для соединений пайкой/припоем с различными зазорами в соединениях.

Зазоры в швах и результирующая прочность

Было проведено два отдельных испытания на прочность для оценки влияния выбора сплава и зазоров в соединениях на результирующую прочность соединения меди с алюминием: /прочность паяного соединения. Сборки нагревали кислородно-ацетиленовым пламенем до тех пор, пока оба основных металла не достигали температуры пайки, а затем на поверхность соединения наносили припой/припой.

После пайки узлов и их подготовки к испытаниям четыре образца на растяжение для каждого набора зазоров в соединениях и используемых расходных материалов были испытаны на растяжение. Значения разрывной нагрузки для каждого набора образцов были записаны и использованы для расчета результирующего напряжения сдвига в присадочном металле. Данные были собраны для зазоров в стыках 0 мм (0,000 дюйма), 0,08 мм (0,003 дюйма) и 0,15 мм (0,006 дюйма). Средние значения напряжения сдвига, полученные для всех испытанных комплектов образцов, показаны на рис. 1.9.0005

Рис. 1. Средняя прочность на сдвиг в зависимости от типа сплава и толщины соединения

Результаты показывают, что наибольшая прочность на сдвиг была достигнута при использовании сплава 98Zn/2Al для каждого из трех испытанных зазоров в стыке. Разница в прочности, наблюдаемая между этим сплавом и сплавами с более высоким содержанием алюминия, может быть связана с возможностью образования хрупких интерметаллидов между припоями с более высоким содержанием алюминия и медным основным материалом, как указано Berlanga-Labari et al. Среди испытанных зазоров в соединениях зазоры 0,08 мм и 0,15 мм дали наиболее стабильное качество и прочность соединения. Небольшой зазор в соединении или его полное отсутствие привело к избыточным пустотам под флюсом и ограниченному наполнению сплавом, что, в свою очередь, снизило целостность и прочность соединения.

2. Во втором испытании на прочность оценивались паяные/паяные сборки труба к трубе, соединенные с использованием различных комбинаций сплавов и зазоров в стыках. Это испытание считалось более репрезентативным для промышленных переходных соединений медь-алюминий. Совместные зазоры 0,08 мм (0,003 дюйма) или 0,15 мм (0,006 дюйма) были выбраны в результате испытаний на прочность при сдвиге выше. Сборки нагревали пламенем природного газа/кислорода до тех пор, пока оба основных металла не достигали температуры пайки, а затем на поверхность соединения наносили припой/припой.

После соединения четыре образца трубок для каждого набора соединительных зазоров и расходных материалов были испытаны на растяжение с помощью универсального прибора для испытаний на растяжение с нагрузкой 60К. Паяные/паяные узлы тянули до отказа. Отказ для всех наборов образцов произошел в образцах из алюминиевого сплава. Хотя всегда в материале на алюминиевой основе, место отказа варьировалось в зависимости от типа сплава, используемого для соединения. Все образцы, припаянные сплавом 98Zn/2Al, разрушились примерно на 12–25 мм (0,5–1 дюйм) над стыком, в то время как образцы, припаянные сплавом 88Al/12Si, разрушились в алюминии непосредственно над местом пайки. Разница в месте разрушения, вероятно, связана с более высокой температурой и повышенным взаимодействием сплава (эрозией), наблюдаемым в сплаве 88Al/12Si. Образцы, соединенные сплавом 78Zn/22Al, продемонстрировали разрушение смеси алюминия, основного материала и материала над паяным соединением и непосредственно рядом с припоем.

Значения разрывной нагрузки для каждого набора были записаны и использованы для расчета результирующего растягивающего напряжения в алюминиевом основном металле при разрушении. Данные были собраны для зазоров в стыках 0,08 мм (0,003 дюйма) и 0,15 мм (0,006 дюйма). Средние значения растягивающего напряжения, полученные для всех наборов испытанных образцов, показаны и нанесены на график на Рис. 2.

Рис. 2. Ср. Результаты испытаний на растяжение сборок труба-труба

Результаты показывают, что наибольшая прочность на растяжение сборки для зазора 0,08 мм была достигнута при

8Zn/2Al, в то время как самая высокая прочность на разрыв для зазора 0,15 мм была получена при использовании сплава 78Zn/22Al. Зазоры в соединениях и устойчивость к давлению

Компоненты HVAC часто представляют собой закрытые системы, требующие герметичных, герметичных соединений. Это относится к переходным соединениям алюминий-медь, которые обычно используются для соединения змеевиков испарителя и конденсатора с медными жидкостными и всасывающими линиями. Рабочее давление для этих систем варьируется в зависимости от типа используемого хладагента, но обычно составляет от 20 до 35 бар (290-500 фунтов на квадратный дюйм). Имея в виду этот диапазон, была подготовлена серия образцов, проведены контрольные испытания и выдержано давление до разрушения. Подготовленные и соединенные трубчатые образцы имели те же основные материалы и размеры, что и используемые для испытаний на растяжение трубной сборки.

Таблица 2. Сводка результатов испытаний под давлением

Примечание 1. Образец для испытаний не выдержал испытания в стыковом шве при 131 бар (1900 фунтов на кв. дюйм)

Примечание 2. Примечание 3: Образец для испытаний не прошел испытания в алюминиевом основном металле при давлении 164 бар (2384 фунта на кв. дюйм)

Как видно из Таблицы 2, давление разрыва, превышающее 173 бар (2500 фунтов на кв. дюйм), было достигнуто в большинстве протестированных паяных/паяных узлов. Разрушения при этих давлениях происходили как в алюминиевом основном металле, так и в стыковой галтели для сборок, соединенных со сплавами 88Al/12Si и 98Zn/2Al, тогда как сборки, спаянные со сплавом 78Zn/22Al, разрушились только в основном алюминиевом материале. Многие производители считают давление разрыва 138–173 бар (2000–2500 фунтов на кв. дюйм) приемлемым минимумом для выхода из строя полностью алюминиевых компонентов. Все переходные соединения, протестированные в ходе этого исследования, за исключением одного, соответствовали этому диапазону или превышали его. Один образец, вышедший из строя при давлении ниже 173 бар (2000 фунтов на кв. дюйм), был соединен сплавом 88Al/12Si с номинальным зазором 0,006 дюйма с каждой стороны.

Сравнение качества соединений

Срезы паяных/паяных образцов на сдвиг и растяжение были сохранены и подготовлены для металлургического исследования для наблюдения за качеством соединения для различных конфигураций сплава и соединения.

Общее качество соединения было наиболее стабильным для соединений, припаянных с помощью 98Zn/2Al. Эти соединения показали наименьшую пористость, наряду с ограниченным взаимодействием наполнителя и основного металла. Для 98Zn/2Al наблюдалось полное проваривание шва с некоторой газовой пористостью. Все зазоры соединений, припаянные сплавом 78Zn/22Al, имели значительную сферическую и неравномерную пористость, что обычно свидетельствует о захвате газа или флюса и усадочных пустотах соответственно. Сочетание этих двух пустот может увеличить вероятность того, что путь утечки будет открыт во время работы под давлением.

Паяные соединения, выполненные из сплава 88Al/12Si, во время этих испытаний показали только сферическую пористость, которая чаще всего встречалась на границе раздела медь/наполнитель. Эта тестовая группа также продемонстрировала наибольшее взаимодействие или эрозию наполнителя/основного металла среди тестовой группы. Это взаимодействие усиливается, когда используются чрезмерные температуры пайки, что часто можно увидеть при более высокой температуре ликвидуса этого сплава. Несмотря на то, что герметичность этого сплава все еще может быть хорошей, целостность/прочность основного металла может быть нарушена из-за этой эрозии.

Как видно из образцов для испытаний на сдвиг, сходные характеристики взаимодействия сплавов, газовой пористости и усадочных пустот также наблюдались в сборках труба-труба, спаянных припоем. В целом, несоблюдение постоянных зазоров в соединениях с каждой стороны приводило к несоответствиям в величине протягивания сплава и взаимодействия основного металла.