Сколько углерода в стали

Сколько углерода содержится в стали. 2. Чем отличаются углеродистые стали от легированных?

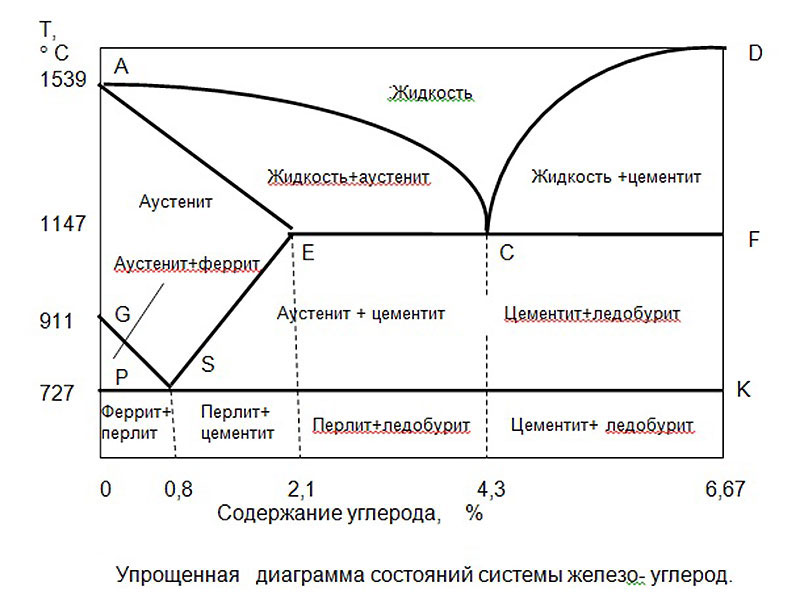

1.Сталь содержит не более 2,14% углерода

2.В легированную сталь вводятся различные добавки(хром ванадий марганец и прочие)которые меняют свойства стали.

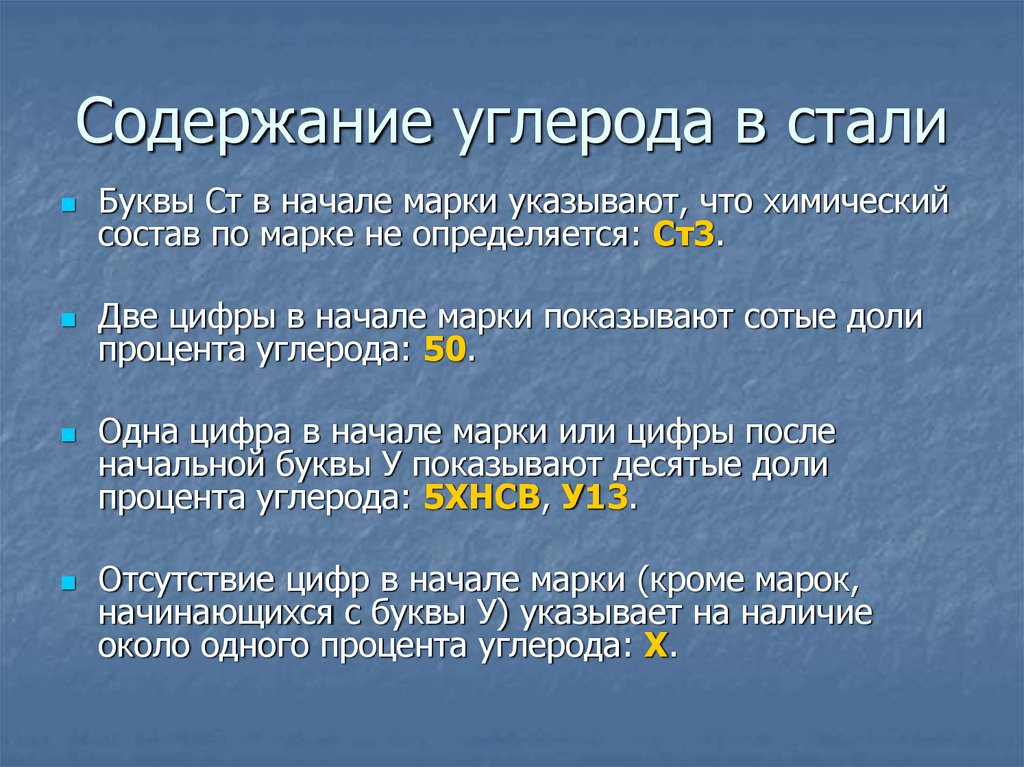

3.Обозначается в зависимости от содержания углерода в стали(в процентах)То есть У7; У8; У8Г; У9; У10; У11; У12; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А и т.д(Г — повышенное содержание марганца, А — повышенного качества).Разные виды угл. стали применяются в разных аспектахо их общей чертой является то, что все из них изготавливаемое - это лиьо инструменты, либо предметы для конкретной деятельности(напр. рыболовные крючки), либо детали

4.Использует элементы: Марганца (Mn) — Г; кремния (Si) — С; хрома (Cr) — Х; никеля (Ni) — Н; меди (Cu) — Д; азота (N) — А; ванадия (V) — Ф; ниобия (Nb) — Б; вольфрама (W) — В; селена (Se) — Е; кобальта (Co) — К; бериллия (Be) — Л; молибдена (Mo) — М; бора (B) — Р; титана (Ti) — Т; алюминия (Al) — Ю

5. Термическая обработка (термообработка) стали— процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

6.После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку

7.Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей. С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали. Различают три вида отпуска:1. Низкий отпуск с температурой нагрева Тн = 150…300oС. В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска. Проводят для инструментальных сталей; после закалки токами высокой частоты; после цементации. 2. Средний отпуск с температурой нагрева Тн = 300…450oС. Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор. 3. Высокий отпуск с температурой нагрева Тн = 450…650oС.. Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска. Используется для деталей машин, испытывающих ударные нагрузки. Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Низкий отпуск с температурой нагрева Тн = 150…300oС. В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска. Проводят для инструментальных сталей; после закалки токами высокой частоты; после цементации. 2. Средний отпуск с температурой нагрева Тн = 300…450oС. Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор. 3. Высокий отпуск с температурой нагрева Тн = 450…650oС.. Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска. Используется для деталей машин, испытывающих ударные нагрузки. Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

8.Отличается целью операции и режимами термообработки.

Отпуск производят только после закалки чугуна, чтобы снять закалочные напряжения и уменьшить хрупкость. Если на трение работает закаленный чугун, то делают низкий отпуск при 200—250. Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску при 500—600. Отжиг чугуна используют в трех случаях:

Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску при 500—600. Отжиг чугуна используют в трех случаях:

- низкотемпературный отжиг (медленный нагрев до 500-550 и медленное охлаждение) , чтобы снять внутренние напряжения и стабилизовать размеры отливок из серого чугуна,

- графитизирующий отжиг (900—950) - чтобы снять отбел серого чугуна, который бывает после литья.

- отжиг, для того, чтобы из белого чугуна получить ковкий. Подразделяется на графитизирующий (950—1000) и обезуглероживающий отжиг.

Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

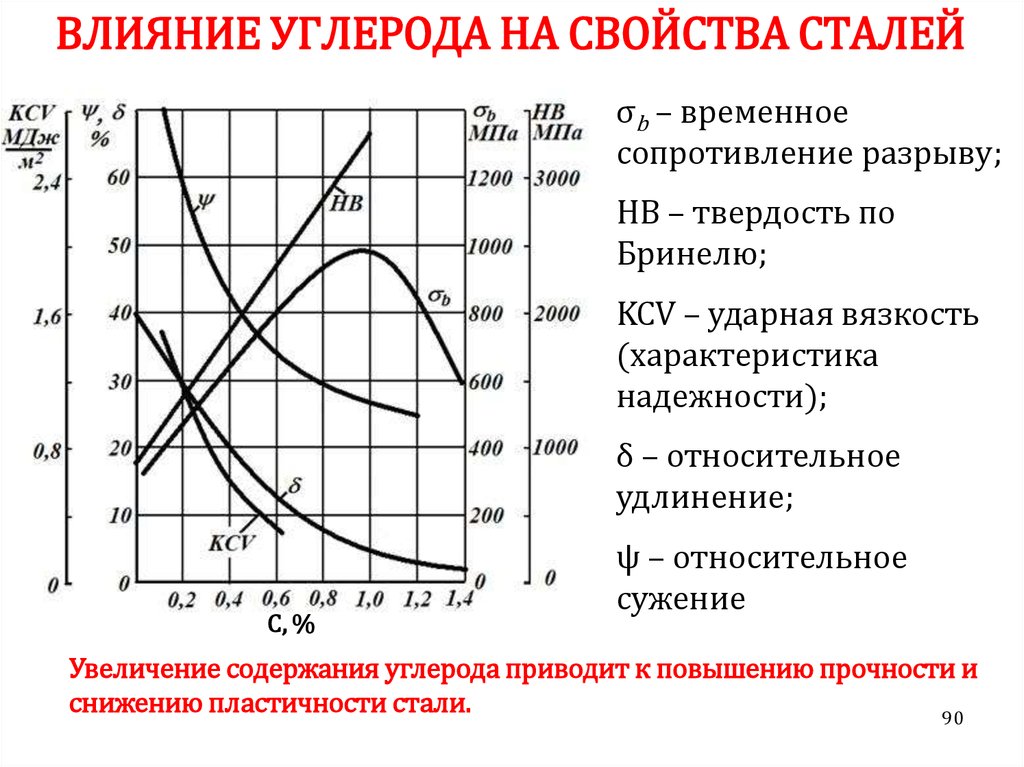

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

- Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Чем отличаются инструментальные и конструкционные стали?

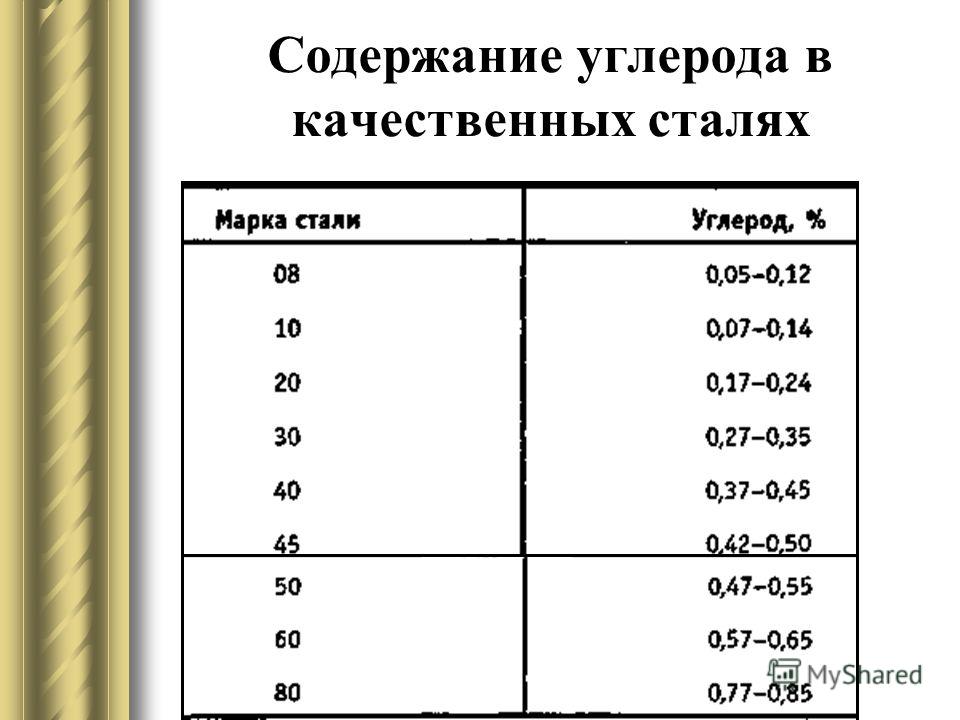

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.

Как определить содержание углерода в стали

Анализ металлов Тестирование

Углерод является одним из самых распространенных элементов, доступных в природе. Он легко доступен в земной коре и атмосфере. Углерод часто встречается в качестве составного элемента во многих соединениях и веществах. Из-за своих преимущественных свойств он используется в производстве многих металлических материалов. Некоторые из процессов, в которых используется углерод в производстве металлов, включают плавку полезных ископаемых, производство материалов и переработку полезных ископаемых.

Важность точного определения содержания углерода в металлах, таких как сталь, невозможно переоценить. Структурная целостность и механические свойства металлических материалов или стали, в зависимости от обстоятельств, в определенной степени зависят от количества углерода.

Структурная целостность и механические свойства металлических материалов или стали, в зависимости от обстоятельств, в определенной степени зависят от количества углерода.

При этом мы обсудим четыре метода определения углеродистого графита в стали:

Визуальный искровой анализ

OES-сортировка

Искровой OES-анализ

Прежде чем углубиться в это, давайте взглянем на влияние углерода на сталь.

ВЛИЯНИЕ УГЛЕРОДА НА СТАЛЬ

Сталь производится путем соединения железа, углерода и других известных элементов. Функция углерода заключается в повышении его ударопрочности и прочности. Однако это может стать недостатком, если его нет в нужном количестве.

Одним из основных недостатков высокой концентрации углерода в стали является хрупкость. Поэтому, когда сталь содержит необычное количество углерода, она, хотя и жесткая, легко разрушается при нагрузке. Кроме того, чрезмерное количество углерода отрицательно сказывается на пределе текучести, прочности на растяжение, коррозии и свариваемости стали или металлических материалов.

Излишне говорить, что правильное определение содержания углерода имеет основополагающее значение для производства прочной стали или металлических материалов.

3 МЕТОДЫ ТОЧНОГО ИЗМЕРЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ

Стали обычно классифицируют на основе содержания в них углерода. Хотя повышенное содержание углерода может сделать сталь более твердой и прочной, оно также может сделать сталь более хрупкой и трудной для сварки.

Обычно в большинстве сталей содержится менее 0,40% углерода, хотя возможно содержание углерода до 4%. Однако, как только содержание углерода превышает 0,65%, дополнительный углерод не изменяет твердость стали, но может повысить прокаливаемость стали и улучшить характеристики. Все классы чугуна имеют содержание углерода не менее 1,8%.

Чтобы гарантировать, что сталь соответствует необходимым техническим характеристикам элементов для конкретной классификации сплавов, важно использовать метод испытаний, который может точно измерить содержание углерода. Ниже приведены некоторые из наиболее распространенных методов идентификации металлов, а также сведения о том, могут ли они измерять содержание углерода в стали.

Ниже приведены некоторые из наиболее распространенных методов идентификации металлов, а также сведения о том, могут ли они измерять содержание углерода в стали.

Визуальный искровой анализ

Один из старых методов, визуальный искровой анализ, позволяет проводить испытания стали в полевых условиях, сокращая время, необходимое для получения результатов. Визуальный искровой тест требует, чтобы кусок стали был отшлифован высокоскоростным шлифовальным кругом. Когда вращающийся абразивный круг применяется к стали, испускаемые искры сравниваются либо с диаграммой, либо с другими известными образцами. Появление искр свидетельствует о классификации стали. Этот тест необходимо проводить в более темных условиях, чтобы лучше наблюдать за искрами. Однако этот метод не является количественным анализом.

OES Sorting

Дуговая сортировка — один из самых быстрых методов анализа металла на содержание. Используя спектрометр, дуговая сортировка анализирует образец в воздухе с помощью электрического разряда и сравнивает интенсивность света образца с интенсивностью эталонного образца. Дуговая сортировка стали не требует аргона в процессе.

Дуговая сортировка стали не требует аргона в процессе.

Анализ искры OES

Этот тип анализа использует аргон в качестве защитного газа вокруг искры, что позволяет проводить анализ углерода. Этот метод, будучи более точным, чем сортировка XRF или Arc, также медленнее, поскольку образец необходимо подготовить с помощью шлифовального диска или ленты, а анализ может занять несколько 300 000 000 секунд. Однако это единственный метод, который может обеспечить точное количественное определение содержания углерода.

Обучение

Измерение содержания углерода требует обучения правильному использованию оборудования. Если тесты не проведены должным образом, это может негативно повлиять на конечные результаты продукта или на определение того, как действовать с доступными материалами.

Понимание плюсов и минусов каждого метода поможет вам принять более правильное решение о том, как тестировать вашу сталь, а также убедиться, что сталь, которую вы имеете, соответствует требованиям для вашего предполагаемого применения.

ИЗМЕРЕНИЕ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ

Измерение содержания углерода в стали является одним из требований для обеспечения ее долговечности. Помимо прочности и хрупкости, которые напрямую связаны с содержанием углерода, он также представляет угрозу для функциональности или обрабатываемости металла. Если сталь, которая не была должным образом сортирована, используется как часть установки машины, она может сломаться из-за того, что она хрупкая или слишком слабая, чтобы выдерживать механические движения машины. В конечном итоге производственный процесс может остановиться из-за механической неисправности. Кроме того, это может привести к отзыву дорогостоящих продуктов. Поэтому необходим эффективный контроль качества, например, определение содержания углерода в стали.

При работе со сталью важно иметь возможность точно измерять содержание углерода, чтобы правильно идентифицировать каждый кусок материала и обеспечить прослеживаемость. Веричек предлагает ряд различных методов испытаний для определения процентного содержания углерода в стали, а также некоторых других типах металлов и сплавов.

Содержание углеродистых металлов, классификация стали и легированных сталей

Классификация стали важна для понимания того, какие типы стали использовать.

Как правило, углерод является наиболее важным коммерческим стальным сплавом. Увеличение содержания углерода повышает твердость и прочность, а также улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за склонности к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда речь идет о коммерческой стали.

И хотя существуют стали с содержанием углерода до 2 процентов, они являются исключением. Большинство сталей содержит менее 0,35% углерода. Чтобы представить это в перспективе, имейте в виду, что это 35/100 от 1 процента.

Теперь любая сталь с содержанием углерода от 0,35 до 1,86% может быть закалена с использованием цикла закалка-закалка-отпуск. Большинство товарных сталей подразделяются на одну из трех групп:

Большинство товарных сталей подразделяются на одну из трех групп:

- Простые углеродистые стали

- Низколегированные стали

- Высоколегированные стали

Простые углеродистые стали

Эти стали обычно представляют собой железо с содержанием углерода менее 1%, а также небольшими количествами марганца, фосфора, серы и кремния. Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Простые углеродистые стали подразделяются на четыре группы:

- Низкоуглеродистые

- Средний

- Высокий

- Очень высокая

Низкий . Часто называемые мягкими сталями, низкоуглеродистые стали содержат менее 0,30% углерода и являются наиболее часто используемыми марками. Они хорошо обрабатываются и свариваются и более пластичны, чем стали с более высоким содержанием углерода.

Средний . Среднеуглеродистые стали содержат от 0,30 до 0,45% углерода. Повышенное содержание углерода означает повышенную твердость и прочность на растяжение, пониженную пластичность и более сложную обработку.

Высокий . Эти стали с содержанием углерода от 0,45 до 0,75% могут быть сложными для сварки. Предварительный нагрев, последующий нагрев (для контроля скорости охлаждения), а иногда даже нагрев во время сварки становятся необходимыми для получения качественных сварных швов и для контроля механических свойств стали после сварки.

Очень высокий . Высокоуглеродистые стали с содержанием углерода до 1,50% используются для изготовления изделий из твердой стали, таких как металлорежущие инструменты и рессоры грузовых автомобилей. Как и высокоуглеродистые стали, они требуют термической обработки до, во время и после сварки для сохранения своих механических свойств.

Низколегированные стали

Когда эти стали предназначены для сварки, содержание углерода в них обычно ниже 0,25%, а часто ниже 0,15%. Типичные сплавы включают никель, хром, молибден, марганец и кремний, которые повышают прочность при комнатной температуре и повышают ударную вязкость при низких температурах.

Типичные сплавы включают никель, хром, молибден, марганец и кремний, которые повышают прочность при комнатной температуре и повышают ударную вязкость при низких температурах.

Эти сплавы в правильном сочетании могут улучшить коррозионную стойкость и повлиять на реакцию стали на термообработку. Но добавленные сплавы также могут отрицательно влиять на восприимчивость к трещинам, поэтому рекомендуется использовать с ними процессы сварки с низким содержанием водорода. Предварительный нагрев также может оказаться необходимым. Это можно определить, используя формулу углеродного эквивалента, которую мы рассмотрим в следующем выпуске.

Высоколегированные стали

По большей части мы говорим о нержавеющей стали, наиболее важной коммерческой высоколегированной стали. Нержавеющие стали содержат не менее 12 процентов хрома, и многие из них имеют высокое содержание никеля. Три основных типа нержавеющей стали:

- Аустенитная

- Ферритный

- Мартенситный

Мартенситные нержавеющие стали используются для столовых приборов. Они имеют наименьшее количество хрома, обладают высокой прокаливаемостью и требуют как предварительного, так и последующего нагрева при сварке для предотвращения растрескивания в околошовной зоне (ЗТВ).

Они имеют наименьшее количество хрома, обладают высокой прокаливаемостью и требуют как предварительного, так и последующего нагрева при сварке для предотвращения растрескивания в околошовной зоне (ЗТВ).

Ферритные нержавеющие стали содержат от 12 до 27 процентов хрома с небольшим количеством аустенитообразующих сплавов.

Аустенитные нержавеющие стали обладают отличной свариваемостью, но аустенит нестабилен при комнатной температуре. Следовательно, для стабилизации аустенита необходимо добавлять специальные сплавы. Наиболее важным стабилизатором аустенита является никель, другие включают углерод, марганец и азот.

Особые свойства, включая коррозионную стойкость, стойкость к окислению и прочность при высоких температурах, можно придать аустенитным нержавеющим сталям путем добавления определенных сплавов, таких как хром, никель, молибден, азот, титан и ниобий. И хотя углерод может повысить прочность при высоких температурах, он также может снизить коррозионную стойкость, образуя соединение с хромом. Важно отметить, что аустенитные сплавы нельзя упрочнять термической обработкой. Это означает, что они не затвердевают в зоне термического влияния при сварке.

Важно отметить, что аустенитные сплавы нельзя упрочнять термической обработкой. Это означает, что они не затвердевают в зоне термического влияния при сварке.

| * Нержавеющие стали всегда имеют высокое содержание хрома, часто значительное количество никеля, а иногда содержат молибден и другие элементы. Нержавеющие стали обозначаются трехзначным номером, начинающимся с 2, 3, 4 или 5. Рисунок 1 |

Классификация стали

Прежде чем мы рассмотрим пару общепринятых систем классификации стали, давайте рассмотрим еще один высокоуглеродистый металл — чугун. Содержание углерода в чугуне составляет 2,1% и более. Существует четыре основных типа чугуна:

- Серый чугун , относительно мягкий. Он легко обрабатывается и сваривается, и вы обнаружите, что он используется для блоков цилиндров двигателей, труб и конструкций станков.

- Белый чугун , твердый, хрупкий и не поддающийся сварке. Он имеет прочность на сжатие более 200 000 фунтов на квадратный дюйм (PSI), а после отжига превращается в ковкий чугун.

- Ковкий чугун , представляющий собой отожженный белый чугун. Он поддается сварке, механической обработке, пластичен и обладает хорошей прочностью и ударопрочностью.

- Ковкий чугун , который иногда называют чугуном с шаровидным графитом или шаровидным графитом. Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.

Теперь давайте рассмотрим типичную систему классификации стали (см. Рисунок 1 ). И Общество автомобильных инженеров (SAE), и Американский институт черной металлургии (AISI) используют практически идентичные системы. Оба основаны на четырехзначной системе, где первое число обычно указывает на основной тип стали, а первые два числа вместе указывают серию в группе основного сплава.