Термополиуретан что это

О термополиуретане

Включите в вашем браузере JavaScript!

- О термополиуретане

Термополиуретан (TPU, ТПУ, термопластичный полиуретан, Thermoplastic polyurethane) — это современный материал группы полимеров (полиуретанов), выполненный на основе сложных полиэфиров, обладающий высочайшим новаторским потенциалом. Производится на основе простых и сложных полиэфиров. Поставляется в виде бесцветного, готового к переработке гранулята кубической, цилиндрической или линзовидной формы.

Этот уникальный материал объединяет в себе износостойкость, лёгкость и эластичность. Термополиуретан характерен своей прозрачностью и способностью не изменять свой цвет в процессе его использования. Эксплуатационные и химические свойства TPU обеспечили этому материалу широкое распространение во всех отраслях промышленности с высокими требованиями к качеству материалов.

Термополиуретан считается более качественным материалом,

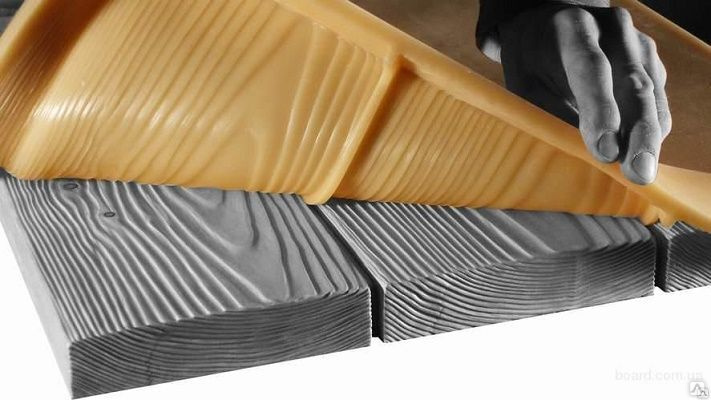

Этот материал изготавливается из мелких гранул полиуретана, которые под действием высокого давления и большой температуры принимает форму подошвы, т.е. это полиуретан, который был термически обработан. Термополиуретан используется для производства двухслойных подошв и крепится методом вулканизациис помощью полиуретана.

Физико-химические свойства термополиуретана:

- стойкий к растворителям, кислотам, щелочам;

- не горит;

- не боится абразивного истирания;

- более пластичен, чем ПВХ;

- не изменит своего внешнего вида, на протяжении всех лет эксплуатации будет оставаться как будто новым.

Амплитуда температур для работы: от -30 до +110 ºС.

ТПУ обладает уникальными физико-механическими характеристиками для тех производств, где необходима износостойкость, механическая прочность, эластичность, атмосферная, химическая и температурная стойкость используемых материалов. Термопластичные полиуретаны дают неограниченные возможности в разработке дизайна низа обуви.

Термопластичные полиуретаны дают неограниченные возможности в разработке дизайна низа обуви.

Преимущества

- высокая износостойкость

- гибкость

- материал термически обработан

- устойчивый цвет

Характеристики ТПУ, важные для изготовления подошвы обуви:

- износостойкость

- механическая прочность

- эластичность

- атмосферная стойкость

- химическая стойкость

- температурная стойкость

Подошвы из термополиуретана (ТПУ, TPU)

Термополиуретан обладает достаточно высокой плотностью, благодаря чему из него можно изготавливать подошвы с глубоким протектором, которые обеспечивают отличное сцепление с поверхностью. Также достоинствами ТПУ является высокая износостойкость и сопротивление деформации, в том числе порезам и проколам.

Место для вашей рекламы или виджета соц.сетей

Термополиуретан (TPU, ТПУ, термопластичный полиуретан)

Термополиуретан (TPU, ТПУ , термопластичный полиуретан , Thermoplastic polyurethane) — современный материал группы полимеров (полиуретанов), выполненный на основе сложных полиэфиров. Первоначальная его форма — бесцветные гранулы, цилиндрической или линзовидной формы.

Первоначальная его форма — бесцветные гранулы, цилиндрической или линзовидной формы.

Этот уникальный материал объединяет в себе износостойкость, лёгкость и эластичность. Термополиуретан характерен своей прозрачностью и способностью не изменять свой цвет в процессе его использования.

Эксплуатационные и химические свойства TPU обеспечили этому материалу широкое распространение во всех отраслях промышленности с высокими требованиями к качеству материалов.

Термополиуретан ( ТПУ , TPU) считается более качественным материалом,

Этот материал изготавливается из мелких гранул полиуретана, которые под действием высокого давления и большой температуры принимает форму подошвы, т.е. это полиуретан , который был термически обработан. Термополиуретан используется для производства двухслойных подошв и крепится методом вулканизациис помощью полиуретана.

Термопластичная полиуретановая пленка и пластины (пленка ТПУ ) экструдированы из термопластичных эластомеров. Именно они сочетают в себе высокие термические, механические, химические и термические свойства с высокотехнологичной технологией переработки. Пленка ТПУ применяется в производстве транпортерной ленты, гибких воздуходувов и т.д., а также при бронировании лодок ПВХ .

Физико-химические свойства термополиуретана:

- стойкий к растворителям, кислотам, щелочам;

- не горит;

- не боится абразивного истирания;

- более пластичен, чем ПВХ :

- аттракцион не изменит своего внешнего вида, на протяжении всех лет эксплуатации будет оставаться как будто новым.

амплитуда температур для работы: от -30 до +110 ºС.

Термопластичный полиуретан — это эластомер, обладающий высочайшим новаторским потенциалом. Производится на основе простых и сложных полиэфиров. Поставляется в виде бесцветного, готового к переработке гранулята кубической, цилиндрической или линзовидной формы.

Производится на основе простых и сложных полиэфиров. Поставляется в виде бесцветного, готового к переработке гранулята кубической, цилиндрической или линзовидной формы.

ТПУ обладает уникальными физико-механическими характеристиками для тех производств, где необходима износостойкость, механическая прочность, эластичность, атмосферная, химическая и температурная стойкость используемых материалов. Термопластичные полиуретаны дают неограниченные возможности в разработке дизайна низа обуви.

Преимущества

- высокая износостойкость

- гибкость

- материал термически обработан

- устойчивый цвет

Характеристики ТПУ , важные для изготовления подошвы обуви:

- износостойкость

- механическая прочность

- эластичность

- атмосферная стойкость

- химическая стойкость

- температурная стойкость

Подошвы из термополиуретана ( ТПУ , TPU)

Достоинства: Термополиуретан обладает достаточно высокой плотностью, благодаря чему из него можно изготавливать подошвы с глубоким протектором, которые обеспечивают отличное сцепление с поверхностью. Также достоинствами ТПУ является высокая износостойкость и сопротивление деформации, в том числе порезам и проколам.

Также достоинствами ТПУ является высокая износостойкость и сопротивление деформации, в том числе порезам и проколам.

Недостатки: Высокая плотность термополиуретана является одновременно и его недостатком, ведь из-за этого вес термополиуретановой подошвы достаточно велик, а эластичность и теплоизоляция оставляют желать лучшего. Для улучшения этих характеристик ТПУ часто комбинируют с полиуретаном, тем самым добиваясь снижения веса подошвы, повышая ее теплоизоляцию и эластичность. Такой способ называется двухкомпозиционным литьем, и узнать его довольно просто: изготовленная по такой технологии подошва состоит из двух слоев, и верхний слой сделан из полиуретана (ПУ), а нижний, контактирующий с землей, выполнен из термополиуретана.

ТПУ-подошва - однослойная

Термопластичный полиуретан устойчив к истиранию, воздействию низких температур, разрыву и агрессивным средам, хорошо сцепляется с поверхностью, восстанавливает форму при деформации, способен прекрасно сопротивляться проколам, обладает сопротивлением к скольжению, возможно изготовление подошвы с крупными грунтозацепами. К недостаткам ТПУ

можно отнести высокую плотность материала, которая, в свою очередь, отражается на весе и эластичности готового изделия. Подошва из этого материала относительно плохо пристает к верху заготовки при литьевом методе крепления. Материал, как следует из названия, не устойчив к высоким температурам (+80 С) - дальше подошва попросту расплавится, что делает его непригодным для изготовлению спецобуви, эксплуатация которой подразумевается в условиях агрессивных температур: горячие цеха, раскаленный асфальт, и т. д.. Крепость крепления к верху обуви невысока. Оборудования для производства ТПУ-подошвы достаточно дорогостоящее. Применяется в спецобуви редко, так как вышеизложенные недостатки (вес, термопластичность, жесткость, амортизационные свойства, высокая цена) преобладают над положительными характеристиками.

К недостаткам ТПУ

можно отнести высокую плотность материала, которая, в свою очередь, отражается на весе и эластичности готового изделия. Подошва из этого материала относительно плохо пристает к верху заготовки при литьевом методе крепления. Материал, как следует из названия, не устойчив к высоким температурам (+80 С) - дальше подошва попросту расплавится, что делает его непригодным для изготовлению спецобуви, эксплуатация которой подразумевается в условиях агрессивных температур: горячие цеха, раскаленный асфальт, и т. д.. Крепость крепления к верху обуви невысока. Оборудования для производства ТПУ-подошвы достаточно дорогостоящее. Применяется в спецобуви редко, так как вышеизложенные недостатки (вес, термопластичность, жесткость, амортизационные свойства, высокая цена) преобладают над положительными характеристиками.

ТПУ/ПУ-подошва – двухслойная

Термополиуретан часто комбинируется с полиуретаном — где ходовой слой из термополиуретана, а промежуточный амортизирующий — из полиуретана низкой плотности. Из ТПУ возможно изготовление обуви с глубоким протектором, крупными грунтозацепами. Спецобувь на подошве из ТПУ/ПУ также сопротивляется скольжению как и ТПУ и лучше, чем изделия из однослойного полиуретана и, тем более, двухслойного; обладает меньшим весом чем однослойный ТПУ , но более тяжелая, чем обувь на подошве из ПУ, но, в то же время, прочностные характеристики на высоте. Такая подошва не сломается и не лопнет на морозе. Полиуретановый слой хорошо термоизолирует спецобувь и хорошо скрепляется с верхом заготовки спецобуви. ТПУ - материал термопластичный, поэтому летом быстро истирается и может плавится на горячих поверхностях, что не позволяет носить такую обувь , например, в горячих цехах. Но для зимы и межсезонья - один из лучших вариантов. Легкая, прочная, может быть с крупными и глубокими грунтозацепами, меньше скользит, но ее стоимость достаточно велика.

Из ТПУ возможно изготовление обуви с глубоким протектором, крупными грунтозацепами. Спецобувь на подошве из ТПУ/ПУ также сопротивляется скольжению как и ТПУ и лучше, чем изделия из однослойного полиуретана и, тем более, двухслойного; обладает меньшим весом чем однослойный ТПУ , но более тяжелая, чем обувь на подошве из ПУ, но, в то же время, прочностные характеристики на высоте. Такая подошва не сломается и не лопнет на морозе. Полиуретановый слой хорошо термоизолирует спецобувь и хорошо скрепляется с верхом заготовки спецобуви. ТПУ - материал термопластичный, поэтому летом быстро истирается и может плавится на горячих поверхностях, что не позволяет носить такую обувь , например, в горячих цехах. Но для зимы и межсезонья - один из лучших вариантов. Легкая, прочная, может быть с крупными и глубокими грунтозацепами, меньше скользит, но ее стоимость достаточно велика.

Термополиуретан применяется при производстве всесезонных аттракционов, может выдерживать максимальные нагрузки в обоих температурных режимах. Между собой специалисты из «надувного бизнеса» так и называют его «всесезонным материалом» . Повышенная прочность объясняется сложнейшим химическим составом, поэтому для изготовления необходимо затратить достаточное количество дорогостоящих компонентов, что в результате выливается в недешевую стоимость самой конструкции.

Высокая цена говорит не только о его надежности круглый год , это еще показатель максимальной пластичности, устойчивости к изнашиванию самой поверхности от абразивного истирания. Для кого-то именно этот аспект является первоочередным: многие стремятся к тому, чтобы аттракцион, даже спустя несколько лет, не менял своего первоначального вида.

Что такое полиуретан? | Далхем

Похоже, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript.

Живете ли вы в скромном сельском городке или в оживленном городском районе, скорее всего, вы сталкивались с сотнями изделий из полиуретана в своей жизни. На самом деле, у вас, вероятно, есть несколько предметов, содержащих полиуретан прямо сейчас. Это связано с тем, что полиуретан — одна из самых разнообразных форм синтетической смолы, доступных на рынке, и она используется в тысячах бытовых и коммерческих товаров по всему миру.

Из чего сделан полиуретан?

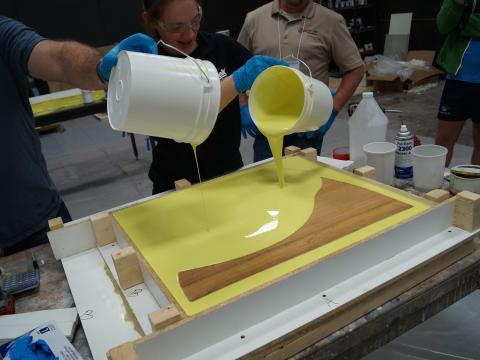

С научной точки зрения, полиуретан состоит из двух основных химических компонентов: полимеров и уретана. Во время химического процесса полимеры соединяются вместе уретановыми группами, создавая универсальное решение, которое может принимать различные формы. Это полимерное соединение создает стабильный, безопасный и долговечный продукт, который миллионы людей используют каждый день.

В отличие от других потенциальных синтетических соединений, полиуретаны термостойки и не плавятся при нагревании. Эта термостойкость делает их идеальным решением для элементов, которые могут излучать большое количество энергии (например, автомобиль или холодильник), не беспокоясь о плавлении или перегреве. В то время как большинство марок полиуретана являются термостойкими, существует несколько доступных соединений (термопластичные полиуретаны), которые могут плавиться под воздействием тепла.

Безопасен ли полиуретан для моей семьи и окружающей среды?

В экологически сознательном мире важно быть уверенным в том, что наши покупки защищают окружающую среду и наши семьи. Полиуретаны снижают общее энергопотребление в электронике, а также снижают шум и нагрев транспортных средств. Более того, в готовом виде полиуретаны безопасны для использования в вашем доме.

Как и любое химическое вещество, если вы используете эти продукты в виде лака, жидкости или пены, не глотайте их. Они считаются токсичными и должны рассматриваться как таковые до тех пор, пока они не будут вылечены, закончены и готовы к использованию.

Они считаются токсичными и должны рассматриваться как таковые до тех пор, пока они не будут вылечены, закончены и готовы к использованию.

Для чего можно использовать полиуретан?

Из-за синтетической природы он может быть приготовлен различными способами в зависимости от необходимого применения. Некоторые из наиболее популярных применений включают актуальные применения, такие как лаки, краски, герметики, клеи и пены.

Поскольку полиуретан является пластичным материалом, химическое соединение можно манипулировать для создания различных состояний скорости. Это может быть гибкий, податливый продукт, как с герметиком; это может быть жесткий, прочный продукт, как автомобильные детали; или это может быть жидкий финишный продукт, как с лаком.

Легко ли использовать жидкий полиуретан?

A полиуретановое покрытие представляет собой жидкий пластик, образующий красивый финишный слой на деревянных, акриловых или латексных поверхностях. Он доступен как на водной, так и на масляной основе, в зависимости от того, для чего вам нужна готовая поверхность.

Он доступен как на водной, так и на масляной основе, в зависимости от того, для чего вам нужна готовая поверхность.

Вариант на водной основе обеспечивает более простое нанесение для более светлых покрытий, высыхая быстрее, чем его масляный аналог. Полиуретан на водной основе также имеет меньший запах и токсичность, но имеет тенденцию к высвобождению при нагревании или химическом использовании. Формула на масляной основе лучше подходит для применений, где может использоваться тепло (кухонный стол), но для этого требуется более длительное время высыхания, а для испарений требуется надлежащая вентиляция. Продукты на масляной основе также могут оставлять легкий желтый оттенок при высыхании.

Обзор полиуретановой ткани

Полиуретановая ткань

Полиуретан (ПУ) представляет собой композитный материал, состоящий из: (1) одного или нескольких слоев полимерных смол, соединенных уретановыми связями; и (2) тканая или нетканая текстильная основа, такая как полиэстер, хлопок, нейлон или шлифованная кожа. Полиуретановое покрытие наносится на одну сторону основной ткани, а затем обрабатывается, чтобы оно больше напоминало шкуру животного. Это делает ткань водонепроницаемой, легкой и эластичной. Эта ткань обеспечивает наиболее реалистичную имитацию кожи, когда речь идет о ее мягкой эластичной руке. При сшивании, сборке или тафтинге он фактически «рвется» или сминается, как настоящая кожа.

Полиуретановое покрытие наносится на одну сторону основной ткани, а затем обрабатывается, чтобы оно больше напоминало шкуру животного. Это делает ткань водонепроницаемой, легкой и эластичной. Эта ткань обеспечивает наиболее реалистичную имитацию кожи, когда речь идет о ее мягкой эластичной руке. При сшивании, сборке или тафтинге он фактически «рвется» или сминается, как настоящая кожа.

Полиуретановые смолы изготовлены из мягкого полимера и, в отличие от винила, не требуют добавления пластификаторов. Поскольку в полиуретановой обивке не используются пластификаторы, она не растрескивается и не отслаивается, а остается мягкой и эластичной в течение всего времени, пока находится на мебели. Полиуретановые ткани также легче декорировать. Полиуретан считается более экологичным, чем винил, потому что он не создает диоксинов. Полиуретан стоит меньше, чем натуральная кожа, но его производство может быть дороже, чем винила.

Полиуретановые смоляные системы

Все ткани с полиуретановым покрытием изготавливаются из полимерных смол. Существует три основных типа смол, используемых при изготовлении тканей с полиуретановым покрытием.

Существует три основных типа смол, используемых при изготовлении тканей с полиуретановым покрытием.

1. Поликарбонат (PC) – Лучшая из доступных смол. Он очень прочный с высокой устойчивостью к влажности, теплу и свету. Поликарбонатные смолы подходят для обивки коммерческих помещений с высокой проходимостью.

2. Полиэфир (ПЭТ) - Хорошая устойчивость к влаге, теплу и свету. Смолы ПЭТ подходят для большинства коммерческих применений.

3. Полиэстер (PES) - Низкая устойчивость к влажности, теплу и свету. Смолы PES подходят только для коммерческого применения с низкой активностью (например, изголовья и подушки).

Эти смолы можно использовать по отдельности или в комбинации, например:

• Поликарбонат

• Полиэфир – поликарбонат

• Полиэфир – полиэстер

Стоимость обивочной ткани напрямую зависит от качества полиуретановой обивки. используется, а также другие эксплуатационные добавки, которые необходимы для того, чтобы считать полиуретановую ткань пригодной для коммерческого использования. Цветостойкость и устойчивость к пятнам достигаются за счет поверхностного слоя и/или верхней отделки ткани. Химические добавки могут улучшить показатели стойкости к истиранию, устойчивости к гидролизу, огнестойкости, светостойкости и очищаемости.

Цветостойкость и устойчивость к пятнам достигаются за счет поверхностного слоя и/или верхней отделки ткани. Химические добавки могут улучшить показатели стойкости к истиранию, устойчивости к гидролизу, огнестойкости, светостойкости и очищаемости.

Процесс производства ткани с полиуретановым покрытием

Существует два процесса производства тканей с полиуретановым покрытием, которые называются «мокрый» и «сухой».

Процесс производства мокрого полиуретана

Процесс производства мокрого полиуретана состоит в нанесении коагулированной основы на подложку. Затем на основу наносится клейкий слой и еще один слой или топовое покрытие украшается цветом и рисунком. В мокром процессе можно использовать любую из комбинаций систем смол, описанных ранее. Мокрый процесс используется в подавляющем большинстве полиуретановых обивок, представленных сегодня на рынке.

Процесс производства сухого полиуретана

В процессе производства сухого полиуретана коагулятная основа полностью исключается. Полиуретан наносится непосредственно на лицевую сторону подложки. Химическая реакция в сухом процессе обеспечивает повышенную прочность и производительность. Система смолы может быть: двухкомпонентный реактивный полиэфир-поликарбонат; или высокопрочный поликарбонат. Высококачественные смолы перерабатываются в более чистой и экологически безопасной производственной среде. Более 99% растворителей улавливаются и перерабатываются. Сухой производственный процесс потребляет примерно на 25% меньше энергии, чем мокрый.

Полиуретан наносится непосредственно на лицевую сторону подложки. Химическая реакция в сухом процессе обеспечивает повышенную прочность и производительность. Система смолы может быть: двухкомпонентный реактивный полиэфир-поликарбонат; или высокопрочный поликарбонат. Высококачественные смолы перерабатываются в более чистой и экологически безопасной производственной среде. Более 99% растворителей улавливаются и перерабатываются. Сухой производственный процесс потребляет примерно на 25% меньше энергии, чем мокрый.

Хронология применения полиуретанов

1937

Доктор Отто Байер открывает основы химии полиуретанов в I.G. Farben Laboratories, подразделение корпорации Bayer, в Леверкузене, Германия.

1940-е годы

Практическое применение полиуретана относится к началу Второй мировой войны, когда он впервые был разработан в качестве замены резины. Универсальность этого нового органического полимера и его способность заменять дефицитные материалы стимулировали многочисленные применения. Во время Второй мировой войны полиуретановые покрытия использовались для пропитки бумаги и производства одежды, устойчивой к горчичному газу, высокоглянцевой отделки самолетов, а также химических и коррозионно-стойких покрытий для защиты металла, дерева и кирпичной кладки.

Во время Второй мировой войны полиуретановые покрытия использовались для пропитки бумаги и производства одежды, устойчивой к горчичному газу, высокоглянцевой отделки самолетов, а также химических и коррозионно-стойких покрытий для защиты металла, дерева и кирпичной кладки.

Первый коммерчески доступный полиуретан был представлен корпорацией DuPont в 1948 году. Материал представлял собой жесткую пену, используемую для изоляции пивных бочек. Dow Chemical, BASF и Mobay Corporation представили полиуретановые материалы.

1950-е годы

Подошвы для кроссовок изготовлены из синтетической полиуретановой кожи. Гибкие пенопластовые подушки для сидения были представлены с первым коммерческим производством в Европе, а вскоре после этого и в Соединенных Штатах. Всего за несколько лет гибкий пенополиуретан стал предпочтительным материалом для обивки мебели и автомобильных сидений.

1960-е годы

Полиуретан появился в одежде благодаря волокну DuPont Spandex, переименованному в лайкру. Волокно вскоре оказалось в мужских и женских купальных костюмах, подчеркивающих фигуру, а затем появилось на лыжных склонах в 1968 году в одежде из лайкры французской олимпийской лыжной сборной. В середине 60-х полиуретан использовался для обивки автомобилей.

Волокно вскоре оказалось в мужских и женских купальных костюмах, подчеркивающих фигуру, а затем появилось на лыжных склонах в 1968 году в одежде из лайкры французской олимпийской лыжной сборной. В середине 60-х полиуретан использовался для обивки автомобилей.

Первый полностью пластиковый автомобиль (сделанный из полиуретанов...!), представленный в 1969 году корпорацией Bayer AG в Дюссельдорфе, Германия.

1970-е

В 1970-х велосипедисты сменили свои шерстяные шорты на «аэродинамические» шорты из спандекса, и универсальное волокно начало находить свое применение в танцевальной одежде, колготках и эластичных джинсах.

Полиуретан, используемый в качестве напыляемой изоляции зданий, поскольку растущие затраты на энергию привели к сокращению использования ПВХ, одного из самых распространенных синтетических строительных материалов в мире.

1980-е

К 1980-м годам спандекс занял доминирующее положение в чулочно-носочных изделиях. Когда в 80-х поп-певица Мадонна положила начало тенденции носить нижнее белье в качестве верхней одежды, а спортивный образ превратился в новую уличную моду, юбки от кутюр Chanel установили модные тенденции с использованием спандекса в леггинсах.

Когда в 80-х поп-певица Мадонна положила начало тенденции носить нижнее белье в качестве верхней одежды, а спортивный образ превратился в новую уличную моду, юбки от кутюр Chanel установили модные тенденции с использованием спандекса в леггинсах.

Энергопоглощающие пенополиуретаны начали использоваться в автомобилях для обеспечения безопасности пассажиров.

1990-е

Тонкостенные медицинские шланги (т.е. катетеры) изготовлены из полиуретана.

ХФУ больше не добавляются в полиуретановые изделия и заменяются альтернативными веществами (углеводородами, ГХФУ, CO2 и т. д.), безвредными для окружающей среды.

2000-е годы

Начиная с начала 2000-х годов промышленные предприятия стремились стать более экологически безопасными, создавая полиуретаны, изготовленные из полиолов растительного масла, в первую очередь полиуретан на основе сои, используемый Ford Motor Company в последних автомобильных интерьерах (приборные панели, боковые панели, так далее.