Беспроводная кнопка своими руками

Радиоуправляемый выключатель своими руками. Часть 1 — Hardware

Этот пост — первая часть из серии рассказов о том, как можно относительно несложно сделать своими руками радиоуправляемый выключатель полезной нагрузки. Пост ориентирован на новичков, для остальных, думаю, это будет «повторение пройденного».  Примерный план (посмотрим по ходу действия) ожидается следующий: Сразу оговорюсь, что проект делается под мои конкретные нужды, каждый может его адаптировать под себя (все исходники будут представлены по ходу повествования). Дополнительно буду описывать те или иные технологические решения и давать их обоснования.

Примерный план (посмотрим по ходу действия) ожидается следующий: Сразу оговорюсь, что проект делается под мои конкретные нужды, каждый может его адаптировать под себя (все исходники будут представлены по ходу повествования). Дополнительно буду описывать те или иные технологические решения и давать их обоснования.

Начало

На текущий момент имеются следующие вводные:- Хочется реализовать удаленное управление светом и вытяжкой.

- Выключатели есть одно- и двух-секционные (свет и свет+вытяжка).

- Выключатели установлены в стене из гипсокартона.

- Вся проводка — трехпроводная (присутствует фаза, нуль, защитное заземление).

Принципы и элементная база

Выключатель хочется сделать многофункциональным — т.е. должна остаться «тактильная» составляющая (выключатель физически должен остаться и должна сохраниться его обычная функция по включению/выключению нагрузки, но при этом должна появиться возможность управления нагрузкой через радиоканал. Для этого обычные двухпозиционные (включено-выключено) выключатели заменим на аналогичные по дизайну выключатели без фиксации (кнопки): Эти выключатели работают примитивно просто: когда клавиша нажата — пара контактов замкнуты, когда клавишу отпускаем — контакты размыкаются. Очевидно, что это обычная «тактовая кнопка» (собственно так ее и будем обрабатывать). Теперь практически становится понятно, как это реализовать «в железе»:

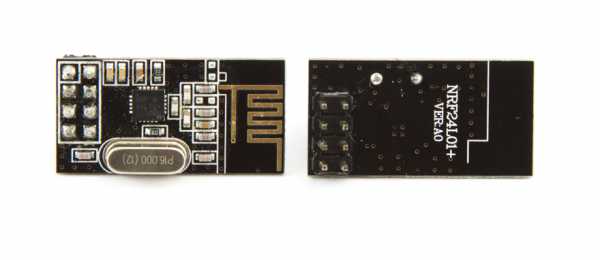

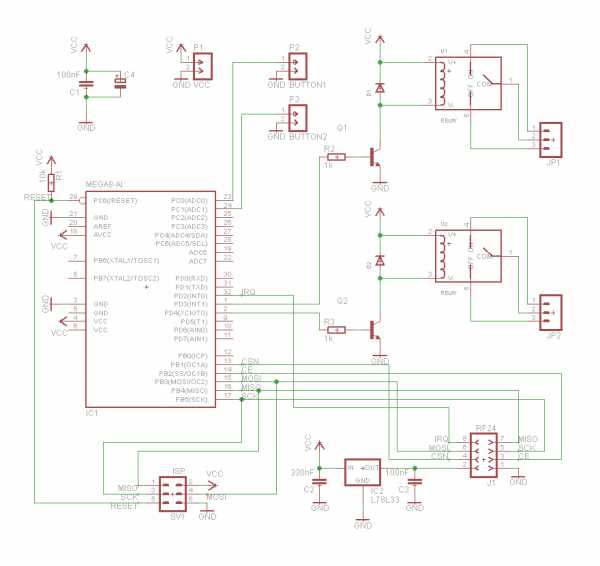

Эти выключатели работают примитивно просто: когда клавиша нажата — пара контактов замкнуты, когда клавишу отпускаем — контакты размыкаются. Очевидно, что это обычная «тактовая кнопка» (собственно так ее и будем обрабатывать). Теперь практически становится понятно, как это реализовать «в железе»: - берем МК (atmega8, atmega168, atmega328 — использую то, что есть «прямо сейчас»), в комплекте с МК добавляем резистор для подтяжки RESET к VCC,

- подключаем две «кнопки» (для минимизации количества навесных элементов — будем использовать встроенные в МК резисторы подтяжки), для коммутации нагрузки воспользуемся реле с подходящими параметрами (у меня как раз были припасены реле 833H-1C-C с 5В управлением и достаточной мощностью коммутируемой нагрузки — 7A 250В~),

- естественно, нельзя обмотку реле напрямую подключить к выходу МК (слишком высокий ток), поэтому добавим необходимую «обвязку» (резистор, транзистор и диод).

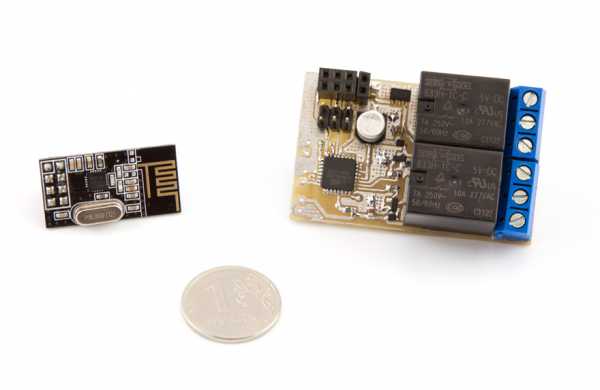

Модуль, как известно, толерантен к 5В-сигналам на входах, но требует для питания в 3.3В, соответственно, в схему добавим еще линейный стабилизатор L78L33 и пару конденсаторов к нему. Дополнительно добавим блокировочные конденсаторы по питанию МК. МК будем программировать через ISP — для этого на плате модуля предусмотрим соответствующий разъем.

Модуль, как известно, толерантен к 5В-сигналам на входах, но требует для питания в 3.3В, соответственно, в схему добавим еще линейный стабилизатор L78L33 и пару конденсаторов к нему. Дополнительно добавим блокировочные конденсаторы по питанию МК. МК будем программировать через ISP — для этого на плате модуля предусмотрим соответствующий разъем. Собственно, вся схема описана, осталось только определиться с выводами МК, к которым будем подключать нашу «периферию» (радиомодуль, «кнопки» и выбрать пины для управления реле).

Начнем с вещей, которые уже фактически определены:- Радиомодуль подключается на шину SPI (таким образом, подключаем пины колодки с 1 по 8 на GND, 3V3, D10 (CE), D9 (CSN), D13 (SCK), D11 (MOSI), D12 (MISO), D2 (IRQ) — соответственно).

- ISP — вещь стандартная и подключается следующим образом: подключаем пины разъема с 1 по 6 на D12 (MISO), VCC, D13 (SCK), D11 (MOSI), RESET, GND — соответственно).

- микроконтроллер — atmega168 в корпусе TQFP32 — 1 шт.

- транзистор — MMBT2222ALT1 в корпусе SOT23 — 2 шт.

- диод — 1N4148WS в корпусе SOD323 — 2 шт.

- стабилизатор — L78L33 в корпусе SOT89 — 1 шт.

- реле — 833H-1C-C — 2 шт.

- резистор — 10кОм, типоразмер 0805 — 1 шт. (подтяжка RESET к VCC)

- резистор — 1кОм, типоразмер 0805 — 1 шт. (в цепь базы транзистора)

- конденсатор — 0.1мкФ, типоразмер 0805 — 2 шт. (по питанию)

- конденсатор — 0.33мкФ, типоразмер 0805 — 1 шт. (по питанию)

- электролитический конденсатор — 47мкФ, типоразмер 0605 — 1 шт. (по питанию)

Проектирование

Для этого воспользуемся замечательной программой — EAGLE. На мой взгляд — очень простая, но в то же время — очень удобная программа для создания принципиальных схем и печатных плат по ним. Дополнительные «плюсы» в копилку EAGLE: мультиплатформенность (мне приходится работать как на Win-, так и на MAC-компьютерах) и наличие бесплатной версии (с некоторыми ограничениями, которые для большинства «самодельщиков» покажутся совершенно несущественными). Научить вас пользоваться EAGLE в этом топике не входит в мои планы (в конце статьи есть ссылка на замечательный и очень простой для освоения учебник по пользованию EAGLE), я лишь расскажу, некоторые свои «хитрости» при создании платы. Мой алгоритм создания схемы и платы был примерно следюущий (ключевая последовательность):Схема:

- Создаем новый проект, внутри которого добавляем «схему» (пустой файл).

- Добавляем МК и необходимую «обвеску» (подтягивающий резистор на RESET, блокировочный конденсатор по питанию и т.п.). Обращаем внимание на корпуса (Package) при выборе элементов из библиотеки.

- «Изображаем» ключ на транзисторе, который управляет реле. Копируем этот кусок схемы (для организации «второго канала»). Входы ключей — пока оставляем «болтаться в воздухе».

- Добавляем на схему разъем ISP и колодку для подлючения радиомодуля (делаем соответствующие соединения в схеме).

- Для питания радиомодуля добавляем в схему стабилизатор (с соответствующими конденсаторами).

- Добавляем «разъемы» для подключения «кнопок» (один пин разъема сразу «заземляем», второй — «болтается в воздухе»).

Дальше перехожу к созданию платы (в этот раз мысль пошла «слева-направо»):

- Размещаю клеммники для подключения силовой нагрузки.

- Правее клеммников — реле.

- Еще правее — элементы транзисторных ключей.

- Стабилизатор питания для радиомодуля (с соответствующими конденсаторами) размещаю рядом с транзисторными ключами (в нижней части платы).

- Размещаю колодку для подключения радиомодуля снизу справа (обращаем внимание на то, в каком положении окажется сам радиомодуль при паравильном подключении к этой колодке — по моей задумке он должен не выступать за пределы основной платы).

- Разъем ISP размещаю рядом с разъемом радиомодуля (поскольку используются одни и те же «пины» МК — чтобы было проще разводить плату).

- В оставшемся пространстве располагаю МК (корпус надо «покрутить», чтобы определить наиболее оптимальное его положение, чтобы обеспечить минимальную длинну дорожек).

- Блокировочные конденсаторы размещаем максимально близко к соответствующим выводам (МК и радиомодуля).

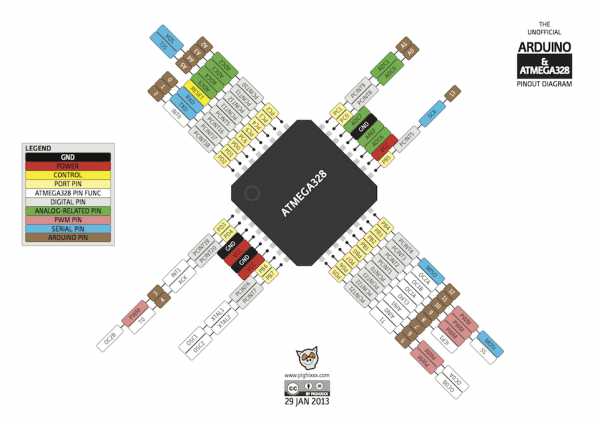

Расположение чипа МК на плате у меня как раз соответствует картинке выше (только повернут на 45 градусов по часовой стрелке), поэтому мой выбор следующий:

Расположение чипа МК на плате у меня как раз соответствует картинке выше (только повернут на 45 градусов по часовой стрелке), поэтому мой выбор следующий: - Транзисторные ключи подключаем на пины D3, D4.

- Кнопки — на A1, A0.

После этого уже доделываю последние соединения в проекте печатной платы, «набрасываю» полигоны GND (поскольку лазерный принтер плохо печатает сплошные полигоны, делаю его «сеточкой»), добавляю пару-тройку переходов (VIA) с одного слоя платы на другой и проверяю, что не осталось ни одной не разведенной цепи. У меня получилась платка размером 56х35мм. Архив со схемой и платой для Eagle версии 6.1.0 (и выше) находится по ссылке. Вуаля, можно приступать к изготовлению печатной платы.

После этого уже доделываю последние соединения в проекте печатной платы, «набрасываю» полигоны GND (поскольку лазерный принтер плохо печатает сплошные полигоны, делаю его «сеточкой»), добавляю пару-тройку переходов (VIA) с одного слоя платы на другой и проверяю, что не осталось ни одной не разведенной цепи. У меня получилась платка размером 56х35мм. Архив со схемой и платой для Eagle версии 6.1.0 (и выше) находится по ссылке. Вуаля, можно приступать к изготовлению печатной платы. Изготовление печатной платы

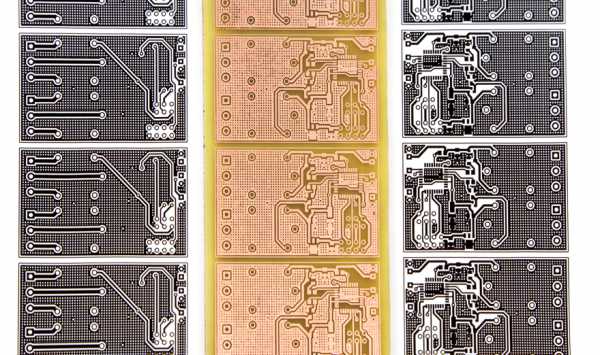

Плату делаю методом ЛУТ (Лазерно-Утюжная Технология). В конце поста есть ссылка на материалы, которые мне очень помогли. Приведу для порядка основны шаги по изготовлению платы:- Печатаю на бумаге Lomond 130 (глянцевая) нижнюю сторону платы.

- Печатаю на такой же бумаге верхнюю сторону платы (зеркально!).

- Складываю полученные распечатки изображениями внутрь и на просвет совмещаю (очень важно получить максимальную точность).

- После этого степлером скрепляю листки бумаги (постоянно контролируя, чтобы совмещение не было нарушено) с трех сторон — получается «конверт».

- Вырезаю подходящего размера кусок двустороннего стеклотекстолита (ножницами по металлу или ножевкой).

- Стеклотекстолит нужно обработать очень мелкой шкуркой (убираем окислы) и обезжирить (я делаю это ацетоном).

- Полученную заготовку (аккуратно, за края, не трогая очищенные поверхности) помещаю в полученный «конверт».

- Разогреваю утюг «на полную» и тщательно утюжу заготовку с двух сторон.

- Оставляю плату остыть (минут 5), после этого можно под струей воды отмачивать бумагу и удалять ее.

Контроль качества

После этого делаю визуальный контроль (требуется хорошее освещение и лупа). Если есть какие-то подозрения, что имеется «залипуха» — контроль тестером «подозрительных» мест.Для самоуспокоения — контроль тестером всех соседствующих проводников (удобно пользоваться режимом «прозвонка», когда при «коротком замыкании» тестер подает звуковой сигнал).

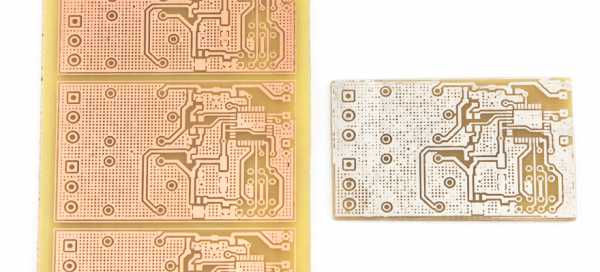

Если все-таки где-то обнаружен ненужный контакт — исправляю это острым ножом. Дополнительно обращаю внимание на возможные «микротрещины» (пока просто фиксирую их — исправлять буду на этапе лужения платы).Лужение, сверление

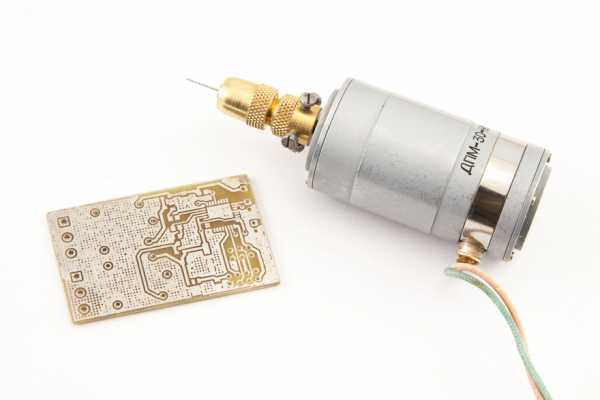

Я предпочитаю плату перед сверлением залудить — так мягкий припой позволяет чуть проще сверлить и сверло на «выходе» из платы меньше «рвет» медные проводники. Сначала изготовленную печатную плату необходимо обезжирить (ацетон или спирт), можно «пройтись» ластиком, чтобы убрать появившиеся окислы. После этого — покрываю плату обычным глицерином и дальше уже паяльником (температура где-то около 300 градусов) с небольшим количеством припоя «вожу» по дорожкам — припой ложится ровно и красиво (блестит). Лудить надо достаточно быстро, чтобы дорожки не поотваливались. Когда все готово — отмываю плату с обычным жидким мылом. После этого уже можно сверлить плату. С отверстиями диаметром более 1мм все достаточно просто (просто сверлю и все — надо только вертикальность постараться соблюсти, тогда выходное отверстие попадет в отведенное ему место).

После этого уже можно сверлить плату. С отверстиями диаметром более 1мм все достаточно просто (просто сверлю и все — надо только вертикальность постараться соблюсти, тогда выходное отверстие попадет в отведенное ему место).  А вот с переходными отверстиями (я их делаю сверлом 0,6мм) несколько сложнее — выходное отверстие, как правило, получается немного «рваным» и это может приводить к нежелательному разрыву проводника. Тут можно посоветовать делать каждое отверстие за два прохода: засверлить сначала с одной стороны (но так, чтобы сверло не вышло с другой стороны платы), а затем — аналогично с другой стороны. При таком подходе «соединение» отверстий произойдет в толще платы (и небольшая несоосность не будет проблемой).

А вот с переходными отверстиями (я их делаю сверлом 0,6мм) несколько сложнее — выходное отверстие, как правило, получается немного «рваным» и это может приводить к нежелательному разрыву проводника. Тут можно посоветовать делать каждое отверстие за два прохода: засверлить сначала с одной стороны (но так, чтобы сверло не вышло с другой стороны платы), а затем — аналогично с другой стороны. При таком подходе «соединение» отверстий произойдет в толще платы (и небольшая несоосность не будет проблемой). Монтаж элементов

Сначала распаиваются межслойные перемычки. Там где это просто переходные отверстия — просто вставляю кусочек медной проволоки и запаиваю его с двух сторон. Если «переход» осуществляется через одно из отверстий для выводных элементов (разъемы, реле и т.п.): распускаю многожильный провод на тонкие жилы и аккуратно запаиваю кусочки этой жилы с двух сторон в тех отверстиях, где нужен переход, при этом минимально занимая пространство внутри отверстия. Это позволяет реализовать переход и отверстия остаются достаточно свободными для того, чтобы соответствующие разъемы нормально встали на свои места и были распаяны. Тут опять следует вернуться к этапу «контроль качества» — прозваниваю тестером все подозрительные ранее и полученные в ходе лужения/сверления/создания переходов новые места. Проверяю, что обнаруженные ранее микротрещины устранены припоем (или устраняю припаивая тонкий проводник поверх трещинки, если после лужения трещинка осталась).Устраняю все «залипухи», если такие все-таки появились в процессе лужения. Это гораздо проще сделать сейчас, чем в процессе отладки уже полностью собранной платы.

Теперь можно приступать непосредственно к монтажу элементов. Мой принцип: «снизу вверх» (сначала распаиваю наименее высокие компоненты, потом те, что «повыше» и те, что «высокие»). Такой подход позволяет с меньшими неудобствами разместить все элементы на плате. Таким образом, сначала распаиваются SMD-компоненты (я начинаю с тех элементов, у которых «больше ног» — МК, транзисторы, диоды, резисторы, конденсаторы), потом дело доходит и до выводных компонентов — разъемов, реле и т.п. Таким образом, получаем уже готовую плату. Продолжение следует...

Продолжение следует... P.S. «Двухканальный» модуль можно использовать для замены «проходных» выключателей (обычно ставятся в начале и конце лестницы между этажами и т.п. местах).

P.P.S. Если использовать более плоские кнопочные выключатели, то при небольшой доработке можно сделать платы, которые уместятся в существующие монтажные коробки (т.е. не только для размещения в нишах гипсокартонных стен).

P.P.P.S. Да, этот пост — развитие темы, которую я затронул ранее.

Полезные ссылки:

Теги:Делаем беспроводный дверной звонок своими руками

Автор решения делится опытом изготовления системы беспроводного включения дверного звонка своими руками с помощью модулей Мастер Кит.

После переезда в новую квартиру, первым делом решил установить звонок. Но эта задача оказалась непростой. Дело в том, что застройщик установил кнопку звонка только у входной двери, а у входной двери тамбура кнопки не было. Так как старый звонок был электромеханическим и включался по схеме через кнопку, для него требовалась прокладка дополнительного провода. Но попытка проложить в тамбуре провод увенчалась неудачей. Стены тамбура были сделаны из прочного бетона, и обычная дрель с функцией перфоратора просто отскакивала от стены. Дабы не тратить деньги на приобретения дорогостоящего профессионального инструмента, было принято решение, купить простой китайский беспроводной звонок. Плюс отсутствие лишних проводов на виду. Но это тоже оказалось непросто. Недорогие звонки имели плохое качество звука и банальный набор мелодий, которые надоест после первого месяца эксплуатации. В конце концов, удалось найти подходящий звонок с боле менее приятным звуком. Как ни странно, он был электромеханическим, только со встроенным беспроводным модулем. Все замечательно, но разочаровала цена данного звонка, он стоил 9000 рублей.

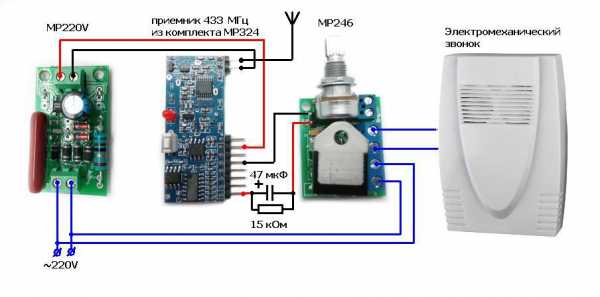

Для реализации проекта из ассортимента беспроводных модулей Мастер Кит было выбрано несколько устройств, работающих в диапазоне 433 МГц: MP324M, MP324M/передатчик, MP220V и MP246.

Думаю, сразу возникнет вопрос, для чего нужен датчик MP220V. Собственно все просто, разработчик данного датчика, заложил в него дополнительную возможность, а именно: с помощью простой манипуляции паяльником датчик превращается в компактный встраиваемый источник питания с током до 80 мА и напряжением 5В или 12В на выбор. По умолчанию модуль настроен на напряжение 5В. Так как места в корпусе звонка немного, то он и был выбран для питания приемника MP324M. Но у каждой хорошей вещи есть свой недостаток, в данном случае это отсутствие гальванической развязки от сети. Поэтому при настройке необходимо соблюдать правила электробезопасности. А монтаж схемы производить только в обесточенном состоянии. Чтобы перевести данный модуль в режим источника питания необходимо с помощью паяльника перекинуть перемычки –V, RL и +V, RL в положение 1-2. В принципе, ничего не мешает использовать плату от 5В адаптера сотового телефона, если позволяет место. Для компактности переменный резистор силового модуля MP246 можно демонтировать. Установив вместо него перемычку из обычного монтажного провода или от вывода DIP резистора, что собственно было и сделано. Для сборки схемы понадобится один DIP резистора номиналом 10-15 кОм и электролитический конденсатор номиналом 47 мкФ напряжением не ниже 6В. В принципе конденсатор можно исключить из схемы. Но длительность импульса, на выходе приемника MP324M, мне показалась большой, поэтому и была установлена данная цепочка. Уменьшая и увеличивая емкость конденсатора можно регулировать длительность импульса. Так как разные звонки имеют разную конструкцию, это может понадобиться при настройке звучания. Резистор установленный параллельно цепи, осуществляет разряд электролитического конденсатора, для возможности повторного срабатывания звонка. Схема подключения:

Работу устройства можно посмотреть на видео:

Рублев Владимир (UA4LOU)

Как сделать беспроводной дверной звонок своими руками

Беспроводной дверной звонок не нужно подключать, так как сигнал передается радиоволнами, – это главное преимущество перед проводными устройствами. Такому звонку отдают предпочтение частные домовладельцы, когда протягивание провода к калитке осуществляется под землей (трудоемко и дорого) или в воздухе (незащищенность кабеля от осадков). А если подойти к установке креативно, можно вызвать удивление у друзей.

Оглавление:

- 1 Как монтировать радиозвонок?

- 2 Звонок-мышка своими руками

Как монтировать радиозвонок?

Чтобы установить проводной дверной звонок своими руками схема подключения нужна обязательно: это руководство, для чтения которого нужны специальные знания. А с беспроводным аналогом никаких хлопот. В коробке с приобретенным устройством вы найдете кнопку и музыкальный блок (звонковая коробка). Дополнительно вам понадобятся:

- Дюбель-гвозди с саморезами и перфоратор, если устанавливать кнопку на бетонной стене. Перфоратор можно заменить ударной дрелью;

- Саморезы, если основание деревянное;

- Батарейки. Сразу вставьте их в кнопку и звонковый корпус.

Если вы устанавливаете кнопку на бетонную стену в месте, где предусмотрено подключение проводного звонка, то сначала изолируйте выходящий из стены двухжильный или трехжильный кабель. Но только после отключения питания квартиры! Затем просверлите отверстие для вставки дюбель-гвоздя. Прислонив клавишу, зафиксируйте ее с помощью самореза.

Если кнопка будет находиться на деревянной поверхности, то понадобятся только саморезы. Но ее не рекомендуется устанавливать на металле, поскольку он может создавать помехи для радиосигнала, подающегося с кнопки на звонок.

Внимание! Вместо сложного крепления с перфоратором и саморезами можно использовать двусторонний скотч. Просто налепите кусочек на изнаночную сторону кнопочного корпуса и прислоните к стене. Но такое крепление ненадежное, и кнопку сможет оторвать любой, мимо проходящий. Со временем скотч высыхает и теряет фиксирующие функции.

Звенящую коробку устанавливают в любом удобном месте дома. Можно посадить корпус на двусторонний скотч – в квартире это не страшно. А если дом постоянно сотрясается от активных детей, то посадите музыкальную коробку на двусторонний скотч. Для тех, кому вообще ничего не хочется делать, есть отличное решение – просто положите звонок в место, где он не будет мешать. На полку в прихожей, в шифоньер, на подоконник. Главное, чтобы соблюдалось максимально допустимое расстояние между радиокнопкой и звонком.

Совет! Если ваш беспроводной звонок питается не от батареек, а снабжен вилкой, то просто вставьте его в свободную розетку.

Звонок-мышка своими руками

Как сделать дверной звонок своими руками так, чтобы он смог удивить гостей? Необычное решение – клавиша, помещенная в корпус от компьютерной мыши. Для ее сооружения понадобится:

- Ненужная мышь;

- Кнопка, по размеру меньшая, чем мышка;

- Маленький диод;

- Паяльник;

- Кусочки кабеля.

Сначала освободите мышь от всех внутренностей, оставив контактные кнопочки.

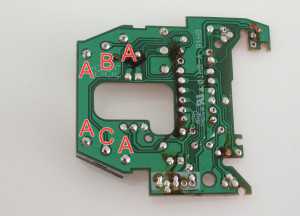

На плате две клавиши соедините со звонковым пультом. Оставшиеся части уберите, чтобы внутрь легко было вставить пультовую плату звонка. А колесико от мыши разрежьте пополам: одну половинку посадите на свое место с помощью клея. Затем возьмите плату пульта, она выглядит так, как на рисунке ниже.

На плате две клавиши соедините со звонковым пультом. Оставшиеся части уберите, чтобы внутрь легко было вставить пультовую плату звонка. А колесико от мыши разрежьте пополам: одну половинку посадите на свое место с помощью клея. Затем возьмите плату пульта, она выглядит так, как на рисунке ниже.

Стрелкой на плате показана звонковая кнопка. С помощью паяльника сюда нужно присоединить кусочек витой пары. Это нужно для соединения с кнопками мыши.

На плате кнопка имеет 4 контакта, хотя рабочими являются только 2, которые соединяются парами. К двум контактам припаяйте концы витой пары. Если концы будут соприкасаться при нажатии кнопки мыши, то будет срабатывать звонок.

Оставшиеся кончики витой пары припаяйте к клавишам мыши. Вы обнаружите три контакта, которые на рисунке обозначены буквами А, В и С.

Один конец витой пары припаяйте к любому контакту А. Второй конец – либо к В, либо к С. А сами контакты В и С соедините между собой кусочком провода. Это нужно для того, чтобы звонок срабатывал при нажатии любой клавиши мыши, а не только правой или левой.

Один конец витой пары припаяйте к любому контакту А. Второй конец – либо к В, либо к С. А сами контакты В и С соедините между собой кусочком провода. Это нужно для того, чтобы звонок срабатывал при нажатии любой клавиши мыши, а не только правой или левой.

Кнопку можно считать рабочей, но для красоты можно установить светодиод в место, где к мышке подводился провод. Лампа будет светиться при нажатии. Подключение производится через резистор. Схема беспроводного звонка с диодом показана на рисунке ниже.

К минусу батареи подключите минус диода через резистор.

Плюс лампочки подсоедините к клавишам мыши.

Соберите корпус мыши и установите его вместо звонка у двери. Сделайте надпись «Звонок», чтобы у людей не возникало вопроса, что это такое.

Беспроводная кнопка управления

Очень часто бывает ситуация, когда у Вас нет физической возможности протянуть провода от аппарата управления до эл.оборудования. Например у Вас уже выполнена чистовая отделка, либо рельеф стен или среда в которой придется тянуть проводку (повышенная влажность, химическая агрессивность) не позволяет этого сделать. А может Вы просто хотите сэкономить на проводах. Во всех этих случаях Вам придет на помощь беспроводная кнопка управления. Экономия затрат при использовании таких кнопок может достигать 20% от общих расходов на электрику. Помимо этого, использование такого устройства позволяет повысить безопасность обслуживающего персонала. Так как при запуске он будет гарантированно находится на безопасном расстоянии от оборудования.

Очень часто бывает ситуация, когда у Вас нет физической возможности протянуть провода от аппарата управления до эл.оборудования. Например у Вас уже выполнена чистовая отделка, либо рельеф стен или среда в которой придется тянуть проводку (повышенная влажность, химическая агрессивность) не позволяет этого сделать. А может Вы просто хотите сэкономить на проводах. Во всех этих случаях Вам придет на помощь беспроводная кнопка управления. Экономия затрат при использовании таких кнопок может достигать 20% от общих расходов на электрику. Помимо этого, использование такого устройства позволяет повысить безопасность обслуживающего персонала. Так как при запуске он будет гарантированно находится на безопасном расстоянии от оборудования.

Принцип работы

Беспроводная кнопка управления как Вы понимаете, не работает сама по себе, она осуществляет управление реле. При этом сама кнопка является передатчиком, а реле — приемником. Управление осуществляется с помощью радиосигнала. Передатчик оснащается генератором типа «динамо», который преобразует механическую энергию при нажатии кнопки в электрическую.

За счет этого для питания кнопки не требуется отдельный аккумулятор. Радиосигнал от кнопки может посылаться на один или несколько приемников. То есть одновременно одним устройством Вы можете включать-выключать несколько единиц оборудования. Все зависит от того, как Вы запрограммируете девайс. При этом оборудование будет располагаться на удалении в несколько десятков метров. Более того, один приемник (реле) может принимать сигнал от нескольких кнопок (максимум до 32).

Если между кнопкой и приемником нет препятствий, то их можно размещать на расстоянии до 100м друг от друга. Когда такие препятствия присутствуют (стены, перегородки или кнопка размещена в металлическом корпусе) допустимое расстояние уменьшается до 25м. Правда можно использовать внешнюю радиоантенну, и тогда расстояние увеличится до 40м.

Преимущества

Такая технология беспроводного кнопочного управления позволяет отказаться от кабельной проводки и другого промежуточного оборудования между кнопкой и эл.шкафом. Плюс сокращается время монтажных работ, экономятся средства на расходные материалы. Кроме того, данная технология резко увеличивает мобильность оператора, так как кнопку можно носить с собой или установить на любом транспортном средстве. Кнопка не нуждается в техническом обслуживании и источнике питания. Беспроводная кнопка управления может широко применяться для запуска двигателей самого разного оборудования — насосы, дробилки, конвейеры, включение-отключение освещения, открывание дверей, запуск вентиляторов, включение звонка или сигнализации.  Учтите важный момент, что реле может коммутировать небольшие токи (максимум до 3А). Поэтому двигатели, как и обычно, должны подключаться от магнитных пускателей. А само реле как раз и будет управлять запуском этих пускателей.

Учтите важный момент, что реле может коммутировать небольшие токи (максимум до 3А). Поэтому двигатели, как и обычно, должны подключаться от магнитных пускателей. А само реле как раз и будет управлять запуском этих пускателей.

Общее описание и принцип работы (на примере кнопки и реле от Schneider Electric)

Само реле легко закрепляется на DIN рейку. Подключение питания реле осуществляется сверху с помощью двух клемм. Питание может подводится от 24В до 240В (как постоянное, так и переменное). Снизу расположены клеммы выходного напряжения на нагрузку. На лицевой стороне реле выводятся лампочки индикации и кнопки настройки для программирования. Как осуществляется программирование и настройка реле можно ознакомится в ролике: