Монтаж металлоконструкций фото

Легкие металлоконструкции: фото, изготовление и монтаж

Металл как один из самых популярных стройматериалов представляет и серьезный интерес с точки зрения технико-конструкционного развития. Его функциональные качества расширяют возможности строительно-монтажных работ, позволяя возводить объекты с сочетанием, казалось бы, противоречивых эксплуатационных характеристик. Ярким примером таких материалов можно назвать легкие металлоконструкции (ЛМК), с помощью которых сооружаются малоэтажные технические и хозяйственные объекты.

Технология изготовления ЛМК

В качестве сырья для легких строительных металлоконструкций используется черный металлопрокат, из которого производят балки, перекрытия, листовые изделия, лестничные модули и т. д. В изготовлении применяются технологии штамповки, сварки, шлифовки, резки, гибки и прочие операции механической и термической обработки заготовок. Практикуется использование как горячей прокатки, так и холодной. Например, Канский завод легких металлоконструкций «Маяк» специализируется на холодной обработке, выпуская листовой прокат, трубы, швеллера, металлочерепицу и другие изделия для разных нужд промышленности и строительства. Не менее широко российскими предприятиями представлена и продукция, выпущенная по методам горячекатаной обработки. Таким способом получают изделия с повышенной прочностью и точностью геометрической формы. Технологии сварки также позволяют формировать сложные конструкции, готовые для монтажа без специальной доработки на строительной площадке.

Принципиально различаются обычные легкие (ЛМК) и легкие тонкостенные металлоконструкции, в изготовлении которых применяется только сталь. Причем если первая группа изделий не обязательно соответствует принципам оптимизации по массе и габаритам, то вторая полностью укладывается в эту концепцию. Облегченные тонкостенные конструкции как раз позволяют сооружать каркасные быстровозводимые сооружения, требующие минимальных финансовых и физических вложений. В технологии изготовления тонкостенных легких металлоконструкций обычно применяют заготовки толщиной до 4 мм. Но это вовсе не значит, что изготовитель игнорирует требования к несущим способностям элемента. Благодаря изменению формы профиля даже тонкие листовые изделия могут выдерживать существенные нагрузки. В случае с базовой технологией производства ЛМК применяются заготовки из черного проката толщиной более 4 мм. Соответственно, в этом случае повышается металлоемкость и увеличивается прочностный потенциал изделий.

Конкретные наборы эксплуатационных свойств и показатели характеристик зависят от многих факторов, среди которых не последнее место занимают средства завершающей внешней обработки. К основным же нормативным качествам легких металлоконструкций относят следующие:

- Стойкость к агрессивным внешним средам.

- Конструкционная гибкость применения. В частности, предусматривается возможность подвески на несущих платформах подъемно-транспортных агрегатов.

- Небольшая масса конструкции.

- Высокая ремонтопригодность.

- Низкая стоимость каркасного скелета из ЛМК.

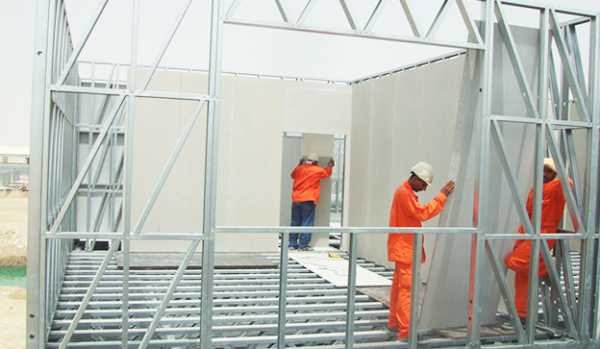

Производство монтажных работ с ЛМК

Преимущества сооружения зданий на основе ЛМК заключаются в полном исключении сложных технологических операций наподобие той же сварки. Строительство выполняется по принципам сборки с применением болтовых крепежей и замковых соединений. В случае с тонкостенными стальными элементами используются высокопрочные саморезы и болты, выдерживающие статические и динамические нагрузки. В ответственных частях зданий монтаж легких металлоконструкций может выполняться с подключением вспомогательных элементов – например, за счет профильных труб или рам устанавливаются ребра жесткости, повышающие несущую способность материала. Обшивка может выполняться и посредством заклепок. Также на этапе проектирования стоит предусматривать будущие возможности для изоляции конструкций. Обычно производители разрабатывают формы с дополнительными фиксирующими частями для интеграции плит из минеральной ваты или пенопласта в целях утепления. Органично сочетаются ЛМК и с сэндвич-панелями в бескаркасных конструкциях.

Особенности сооружения быстровозводимых объектов из ЛМК

Практически все металлоконструкции из тонкой стали используются в сборке быстровозводимых объектов. Но в последнее время для этого направления разрабатываются специальные домкомплекты с термопрофилями. Такие материалы отличаются небольшим поперечным сечением с прорезанными канавками, что увеличивает объем прохождения теплых потоков. Для сборки стен также используются специальные элементы с повышенными виброакустическими характеристиками. В комплектацию легких металлоконструкций для быстровозводимых объектов входят также стальные обрешетки, стропильные системы и перекрытия с нишами, в которых предусматривается прокладка коммуникаций или того же теплоизолятора. Внешняя обшивка с фурнитурными деталями выполняется из оцинкованной стали и может дополняться другими облицовочными покрытиями.

Сферы применения ЛМК

Как показывает статистика использования металлических конструкций, в мире порядка 50% промышленных и коммерческих зданий сооружается из легкого сортамента. В России же данный коэффициент укладывается в 20%. Большая доля таких проектов приходится на объекты комплектной поставки. При этом устоялись стандарты строительства и проектирования зданий из легких металлоконструкций в промышленной сфере. Как правило, такие сооружения имеют в высоту до 18 м, предусматривая также пролеты от 18 до 30 м. Нагрузки на перекрытия в соответствии с нормативами находятся в пределах от 50 до 140 кг/м2. Кроме того, увеличивается доля модульных зданий целевого назначения. На основе ЛМК разрабатываются комплекты для устройства станций техобслуживания, физкультурно-оздоровительных комплексов, ангаров, павильонов и т. д.

Заключение

Облегченные сборно-модульные конструкции проектируются с расчетом на будущее инженерное и технологическое обустройство. Для складских помещений в этом смысле важны установки, обеспечивающие оптимальный микроклимат, а в организации производственных процессов на первый план выходят конструкционные возможности для размещения станков и рабочих агрегатов. Эти и другие нюансы эксплуатации зданий предусматривают и разработчики металлопроката. В частности, ООО «Завод легких металлоконструкций» помимо непосредственного предложения ЛМК в широком ассортименте предлагает также комплексное инфраструктурное обеспечение целевых объектов. Это касается обустройства инжиниринга в модульных комплектах металлоконструкций, изначально рассчитанных на организацию светотехники, тепло- и водоснабжения, канализации и т.д. Для технологических сооружений также предлагаются системы автоматического управления и механизации.

Монтаж металлоконструкций под ключ из быстровозводимого каркаса

Монтаж металлоконструкций — это процесс установки металлических элементов, соединенных между собой болтами. Их широкая сфера применения распространяется на все виды деятельности, начиная от промышленности и заканчивая коммерцией. Рамная конструкция позволяет создавать быстровозводимые здания, ангары, цеха и павильоны производственных мощностей за относительно короткое время.

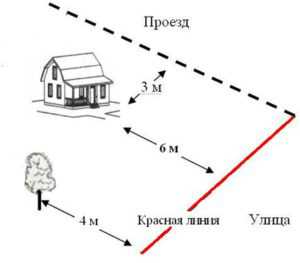

Монтаж металлоконструкций начинается с подготовительных работ, включающих в себя выравнивание поверхности участка или формирование бетонного фундамента. За счет облегченного веса металлической рамы, фундамент по техническому регламенту значительно упрощен в сравнении с тем, который потребовался бы для кирпичных строений. Монтажник металлоконструкций должен иметь необходимый квалификационный уровень знаний и опыт для осуществления работ.

Конструктивные особенности металлоконструкций

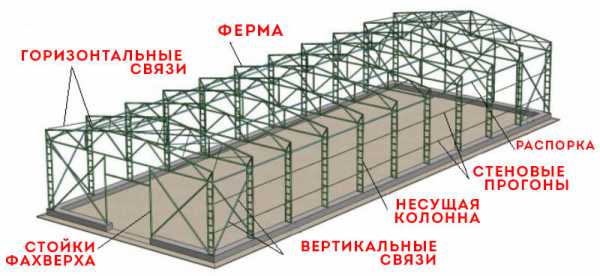

Металлоконструкции представляют собой чаще всего пролетные рамы, которые соединены поперечными профилированными трубами различного диаметра. Каждый пролет располагается на среднем расстоянии друг от друга в шесть метров. Примечательно, что внутри помещений не устанавливаются несущие конструкции. При надобности могут монтироваться колоны в центральной части, если это описано в техническом проекте.

Сталь, из которой производят металлоконструкции и анкерные соединения, соответствует требованиям ГОСТ, что исключает возможность ее деформации под нагрузкой. Для соединения конструкции также используются болты и сварка (чаще всего используют электроды Э46). В некоторых случаях применяются заклепки — это зависит от типа ферм или рамных элементов.

Монтажные работы

Изготовление и монтаж металлоконструкций проводятся квалифицированной командой специалистов, включая технического инженера, который следит за соблюдением норм и правил установки металлической конструкции. Предварительно бригада проходит инструктаж техники безопасности. В окончательном техническом проекте поэтапно описаны действия по осуществлению монтажа и сборки металлоконструкций. Стоимость монтажа металлоконструкций варьируется в зависимости от проектной работы, объема конструкции, ее типа, отделочного материала. Последний подбирается в зависимости от конечной цели эксплуатации помещения из металлоконструкции. Возможен выбор цветовой гаммы профилированных листов или сэндвич-панелей.

Первым этапом проводятся работы по очистке участка и подготовке фундамента. Он должен соответствовать заданным параметрам веса (давления на основную поверхность), нагрузки ветра, дождя. При возведении тяжелых построек, обязательным условием является учет плотности грунта, отсутствие грунтовых вод на поверхности. Данные параметры схожи с теми, что применяются при возведении кирпичных построек.

Важным параметром в процессе формирования стыков является нанесение материала линотерм, который исключает такое явление, как термический мост. Это не даст металлу менять фактические параметры (габариты) под воздействием высоких температур.

В некоторых случаях опорные колонны крепятся не только анкерными болтами, но и бетонируются. Такая технология применяется для прямостенных конструкций большого веса. После этого проводится установка ферм. Обратите внимание, что в отличие от ангаров, здания из металлоконструкций прямостенного типа могут возводиться в любых параметрах ширины, длины или высоты. Для поддержки устойчивости используются внутренние колонны.

Производство и монтаж металлоконструкций — это процесс, который контролируется со стороны технических специалистов. Исключено нарушение условий возведения зданий и других конструкций. Срок службы возводимых объектов не ограничен и составляет более 30 лет. При комплексном периодическом обслуживании (обработке металла грунтовкой или лакокрасочными покрытиями), срок эксплуатации может увеличиваться. В процессе работ обеспечивается герметизация швов отделки, поэтому попадание влаги внутрь исключено.

Транспортировка и хранение металлоконструкций

Расценки на монтаж металлоконструкций зависят не только от стоимости самого проекта и его сложности, но и от условий транспортировки. В зависимости от объема, чаще всего, применяются грузовые автомобили с открытым или крытым кузовом. Для более крупных проектов актуально применение железнодорожного транспорта.

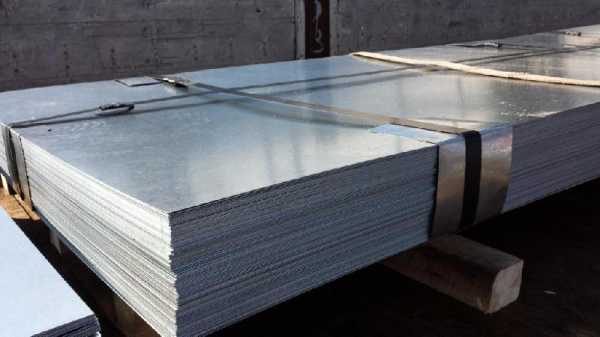

Одним из обязательных условий является упаковка стропильной системы. Остальные элементы фасуются исходя из вида и фиксируются в кузове грузового транспорта таким образом, чтобы избежать их механической деформации при стыке с другими металлоконструкциями. Стальные листы или сэндвич-панели перевозятся пластом без соприкосновения с основной рамой или балками. Металлические элементы и отделочные материалы хранятся на складах с минимальным уровнем влажности во избежание негативного влияния на поверхность металла. Исходя из вышеописанных параметров, на монтаж металлоконструкций цена остается доступной для физических или юридических лиц.

Цена монтажа металлоконструкций за тонну рассчитывается индивидуально и зависит от нескольких факторов. Например, при заказе комплексных работ «под ключ» ангара или склада с большой площадью цена будет гораздо ниже из-за большей металлоемкости. Узнать сколько стоит монтаж металлоконструкций за 1 тонну можно после обсуждения технического задания с заказчиком. Для этого можете отправить ТЗ на электронную почту или запросить стоимость через форму обратной связи или посредством звонка на один из номеров телефонов. Обращайтесь в команду профессионалов, выполним монтаж быстровозводимого здания качественно, в срок и в соответствие современных государственных стандартов!

(Пока оценок нет) Загрузка...Монтаж металлоконструкций

Проектирование быстровозводимых зданий

Каркас строения представляет собой одно и несколько пролетные рамы, закрепленные на фундаменте. Они располагаются по отношению друг к другу на расстоянии 6 метров. Каркасные рамы могут быть исполнены в форме колонны или фермы. При креплении каркаса его жесткость обеспечивается системой поперечных и продольных креплений. На фундаменте рамы фиксируются с помощью анкерных болтов, а стойки торцевого фахверка с помощью закладных деталей путем сварки. При этом сталь, из которой изготовлены элементы каркаса, соответствуют С245 по ГОСТ 27772-88.

Металлокаркас состоит из заводских элементов, сваренных воедино. Монтаж его частей проводится болтами высокой или нормальной точности, согласно ГОСТу 7798-70*, а при сварке используются электроды Э46 по ГОСТу 9467-75*. В целом, монтаж металлоконструкций осуществляется по главе 3 СНиП. При креплении наружного слоя на стенах, кровле и элементах нащельника, покрытого оцинкованными листами, используются саморезы и вытяжные заклепки.

Перевозка и хранение металлоконструкций

Тип перевозки элементов металлоконструкций избирается с учетом размеров транспортного средства. При этом транспортировка может осуществляться как по железной дороге, так и на грузовом автомобиле. Таким образом, главный принцип заключается в соответствии габаритов металлоконструкций размерам транспортного средства. Стропильные фермы, в обязательном прядке, пакетируются. Все элементы металлоконструкций должны быть расфасованы и уложены таким образом, что бы при перевозке могла быть гарантирована их стопроцентная сохранность. Фактурный груз защищен от загрязнения и разломов. Что касается стальных листов, то они укладываются отдельно и хранятся на специальных полках, защищенных навесами. Еще более строгие требования предъявляются для хранения теплоизоляторов. Они складируются в сухих помещениях. В ином случае материал поглотит лишнюю влагу и затем потребует дополнительного осушения.

Технология монтажных работ

Все специалисты, принимающие участие в монтаже металлоконструкций, обязаны пройти инструктаж по технике безопасности. Прежде, чем приступить к работе, они создают специальный индивидуальный для каждого заказа проект. При этом в документы должны быть отмечены работы, которые соответствуют требованиям СНиП 3.03.01-87. Все материалы и технические устройства, задействованные в работах, также обязаны согласовываться с положениями ГОСТа 12.2.012-75.

Правила монтажа металлоконструкций

Приступая к выполнению монтажа металлоконструкций, рабочие должны очистить и выровнять строительную площадку. Вторым этапом является создание фундамента, отвечающего всем параметрам, заложенным в изначальном плане строительства. Одним из главных технических условий для выбора типа и размера фундамента специалисты обязательно избирают несущую способность грунтов. Значение разницы в размерах фактического фундаменту и того, который заложен в проектной документации, указан в СНиП 3.03.01-87. Каркас стен и кровли также монтируется исключительно в соответствии с проектом. При этом учитываются технические свойства и характеристики их ограждающих конструкций. Последние являются весьма хрупким материалом, поэтому при укладывании их на строительной площадке необходимо следить, чтобы по конструкциям не ходили люди, на них не укладывались тяжелые плиты и не ставились какие-либо типы технического оборудования. Для дополнительной теплоизоляции при монтаже на стыки элементов металлоконструкций наклеивается линотерм. Его толщина, как правило, составляет 5 мм. Данный материал предотвращает возникновение термических мостов.

Монтаж каркасных рам

Первым делом осуществляется очистка опорных частей рамы, после чего на анкерных болтах крепится колонна. Ее фиксируют бетоном, который заливается в основании. Далее устанавливается вторая колонна, которая буде находится в створе уже созданной. Собираются фермы, устанавливающиеся на колоннах с помощью болтов. В торцах зданий крепятся стойки фахверка, которые фиксируются на пластине с помощью сварки.

Ознакомится с монтажом сэндвич панелей силами компании СП-Монтаж.

Монтаж элементов металлоконструкций

От промышленных зданий требуется высокая прочность и надежность при минимальных затратах на строительство как времени, так и средств. Наибольшую эффективность показывают здания со стальной несущей конструкцией. Качество постройки во многом зависит от того, насколько правильно выполнен монтаж металлоконструкций. Интерес представляет монтаж колонн, подкрановых балок ферм, фахверка и настила.

монтаж металлоконструкций при возведении промышленных (складских) помещений

Монтаж колонн

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

крепление металлических колонн при помощи анкерных болтов

крепление металлических колонн при помощи анкерных болтов Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

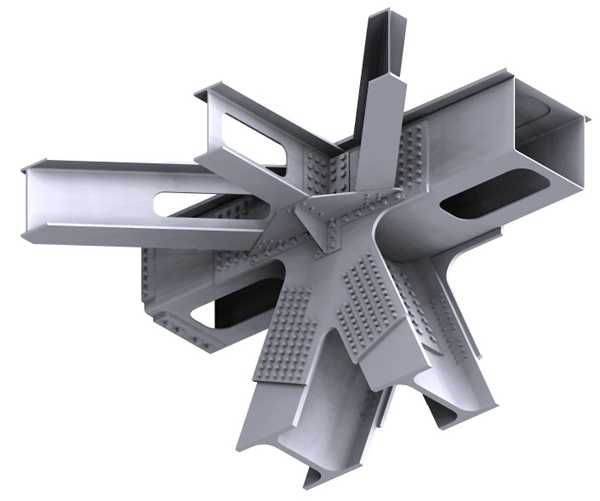

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

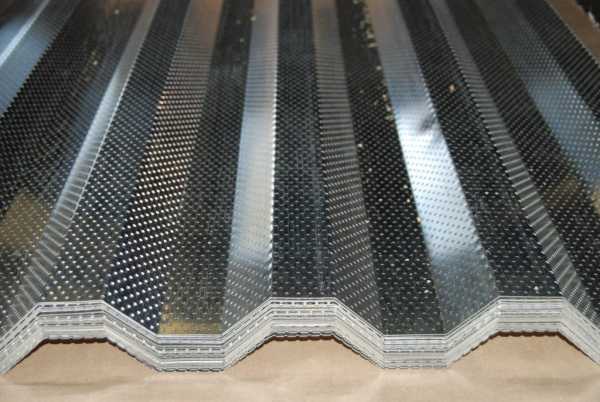

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

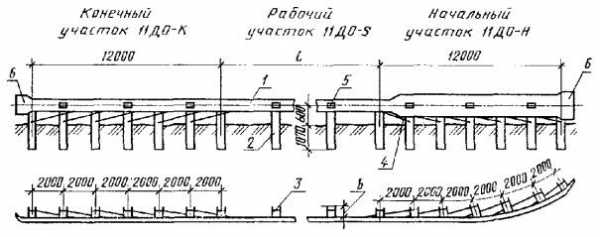

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

Соединение металлоконструкций сваркой

Большая часть монтажных соединений выполняется при помощи сварки, меньшая – болтами, еще реже используются заклепки. Это оказывает виляние на стоимость монтажа металлоконструкций – сварные соединения наиболее дешевые. Соединение заклепками наиболее трудоемкое, однако, в некоторых случаях необходимо использовать только его. Примером может быть здание кузнечнопрессового цеха, для создания несущей металлоконструкции которого нельзя применять болты или сварку – от постоянной вибрации, создаваемой кузнечным оборудованием, эти соединения неизбежно разрушатся.

Сварку используют, когда требуется жесткое соединение конструкций, с плотным прилеганием элементом и водо- и газонепроницаемым швом. Только таким способом соединяют листовые конструкции в кожухах доменных и термических печей, резервуарах, пылеуловителях и газгольдерах. Среди опорных конструкций сварное соединение используют для стыков колонн с подкрановыми балками и стропильными фермами. Элементы стальных конструкций можно сваривать с элементами железобетонных. В таких случаях профили привариваются к закладным деталям.

Для получения качественного шва свариваемые детали плотно прижимаются друг к другу. В основном для этого используются грубые монтажные болты. В некоторых случаях для создания соединения используются дополнительные металлические стыковочные накладки.

Колонны, высота которых превышает 18 м, для транспортировки разделяются на отправочные элементы, размеры которых зависят от средств, используемых для транспортировки. Для монтажа части колонн собираются в единое целое. Стыки колонн при возведении одноэтажных зданий промышленного назначения обычно выполняются в части над краном, выше подкрановых балок. Торцы основной и надкрановой частей колонн, обработанные фрезерованием, стыкуются и свариваются по контуру стыка. Чтобы повысить жесткость соединения, используют стыковые листовые накладки.

Для монтажа подкрановых балок их опирают на соответствующие плиты колонн и соединяют сначала болтами, а затем заваривают. Дополнительные крепление балки производится к надкрановой части колонны при помощи тормозных конструкций. Они также первоначально присоединяются болтами и привариваются протяженным швом. Соединение ферм с колоннами выполняется аналогично.

Когда выполняется монтаж зданий из металлоконструкций, то большую важность имеет качество выполняемых сварных швов. Они проверяются внешним осмотром, которым можно определить отклонения от геометрических размеров, порезы, непровар или крупные поры. Поверхность шва должна быть гладкая или в мелких чешуйках, а наплавленный материал – одинаковую плотность. Допустимые размеры отклонений и дефектов указаны в нормативных документах.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.