Опоры деревянные лэп

1.3.3. Деревянные опоры

Древесина для опор должна удовлетворять требованиям ГОСТ 9463—88* и должна быть пропитана заводским способом в соответствии с ГОСТ 20022.6—93 и ГОСТ 20022.5—93*. При этом качество пропитки должно быть подтверждено актом технического контроля завода.

Элементы опор ВЛ 35 кВ и ниже, кроме траверс и приставок, можно изготовлять из ели и пихты. При изготовлении опор с древесины должна быть целиком удалена кора со снятием луба. Элементы опор выполняются как из круглой, так и из пиленой древесины. Диаметр элементов опор должен приниматься по проекту. При этом для основных элементов опор (стоек, подкосов, траверс) диаметр бревна в верхнем отрубе должен быть не менее 16 см для ВЛ от 6 до 35 кВ и 14 см – для ВЛ 0,4 кВ. Диаметр приставок для опор ВЛ от 6 до 35 кВ допускается не менее 18 см, а для опор ВЛ 0,4 кВ – не менее 14 см. Для вспомогательных элементов опор ВЛ от 6 до 35 кВ диаметр бревен в верхнем отрубе должен быть не менее 14 см, а для ВЛ 0,4 кВ – не менее 12 см.

Горизонтально и наклонно расположенные торцы стоек и приставок рекомендуется защищать от гниения (крышками, пастой и т. п.). Все детали при сборке опор должны быть плотно пригнаны друг к другу. Зазор в местах врубок и стыков не должен превышать 4 мм. Обработку стоек и приставок следует выполнять таким образом, чтобы стык был совершенно плотным, без просветов. Древесина в местах стыков должна быть без сучков и трещин. Зарубы, затесы и отколы должны быть выполнены на глубину не более 10 % диаметра бревна. Рабочие поверхности врубок должны быть выполнены сплошным пропилом (без долбежки).

Правильность врубок и затесов должна проверяться шаблонами. Сплошные щели в стыках рабочих поверхностей не допускаются. Заполнение клиньями щелей или других неплотностей между рабочими поверхностями не допускается. Отклонение от проектных размеров всех деталей собранной деревянной опоры допускается в пределах: по диаметру ± 2 см, по длине 1 см на 1 м. Отрицательный допуск по длине при изготовлении траверс запрещается.

Отверстие для крюка, высверленное в опоре, должно иметь диаметр, равный внутреннему диаметру нарезки крюка, и глубину – 0,75 длины нарезной части крюка. Крюк должен быть ввернут в тело опоры всей нарезной частью плюс 10–15 мм. Отверстия в опорах должны быть просверлены. Прожигание отверстий нагретыми стержнями запрещается.

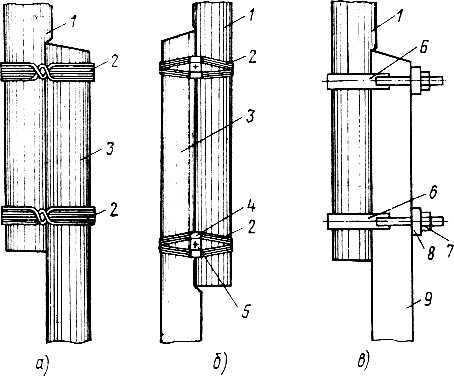

Бандажи для сопряжения приставок с опорой должны выполняться из мягкой стальной оцинкованной проволоки диаметром не менее 4 мм. Допускается применение неоцинкованной проволоки диаметром от 5 до 6 мм, покрытой асфальтовым лаком. Число витков бандажа зависит от диаметра проволоки и, если нет специальных указаний в проекте, должно быть равно: 12 – при диаметре проволоки 4 мм; 10 – при 5 мм и 8 – при 6 мм. Все витки бандажа должны быть равномерно натянуты и плотно прилегать друг к другу. При обрыве одного витка весь бандаж следует заменить новым. Концы проволоки бандажа необходимо забивать в дерево на глубину 20–25 мм.

Допускается взамен проволочных бандажей применять специальные стяжные (на болтах) хомуты, механическая прочность которых должна быть проверена расчетом. Каждый бандаж (хомут) должен сопрягать не более двух деталей опоры.

Свойства древесины, которые дают возможность применять ее в качестве строительного материала, разделяются на физические и механические. Из физических свойств древесины, применяемой для ВЛ, большое значение имеет влажность.

Влажностью древесины называется отношение массы влаги, содержащейся в дереве, к массе совершенно сухой древесины. Влажность свежесрубленных деревьев хвойных пород – от 54 до 61 %. При уменьшении влажности дерево подвергается усушке, т. е. уменьшается в размерах. Усушка дерева крайне неблагоприятно отражается на деревянных конструкциях, вызывая слабину в соединениях, развинчивание гаек, ослабление бандажей и т. п. Кроме того, при быстром высыхании дерева возможно его расслоение.

Из механических свойств древесины основным является ее прочность. В эксплуатационных условиях элементы деревянных опор могут испытывать растягивающие или сжимающие усилия, работать на изгиб или скалывание.

Повышенная влажность существенно уменьшает прочность дерева. При изменении влажности от 10 до 30 % предел прочности на сжатие уменьшается более, чем в 2 раза. Аналогично, хотя и в меньших размерах, изменяется и прочность на изгиб. Поэтому для возможности сравнения все результаты испытаний древесины приводятся к влажности 15 %.

Для опор ВЛ может применяться древесина по качеству не ниже 3-го сорта. Срок службы деревянных опор зависит от очень многих факторов: породы и качества древесины, атмосферных условий, характера грунта и прочих, но в среднем для непропитанного леса он составляет: от 15 до 20 лет – для лиственницы, от 4 до 5 лет – для сосны, от 2 до 3 лет – для ели. В отдельных случаях, в зависимости от климатических условий, срок службы может существенно меняться. Поэтому при использовании древесины под опоры большое внимание уделяется ее пропитке антисептиками. Пропитка антисептиками значительно увеличивает срок службы деревянных опор. Применение для деревянных опор непропитанной сосны или ели запрещается. Способность разных пород дерева поддаваться пропитке различна. Лучше всего поддается пропитке сосна. Ель и лиственница плохо поддаются пропитке, особенно их наружные слои.

В качестве пропитки применяются креозотовое, сланцевое масла и высокоэффективные медно-хромомышьяковые (ССА) составы. Пропитка составами ССА практически не оказывает влияния на механические свойства опор. Опоры, пропитанные составами ССА, в отличие от опор, пропитанных креозотом или сланцевым маслом, не имеют запаха и не выделяют пропиточный состав в окружающую среду. Для производства деревянных опор применяется также пропитка дерева антисептиком АСС-1. Он представляет собой водный раствор органического соединения триэтаноламиновой соли сульфированного совтола ПХДС-Т. Этот антисептик более безопасен и обеспечивает срок службы деревянных опор до 40 лет.

При вычислении массы деталей за единицу принимается масса 1 м3 древесины (850–900 кг).

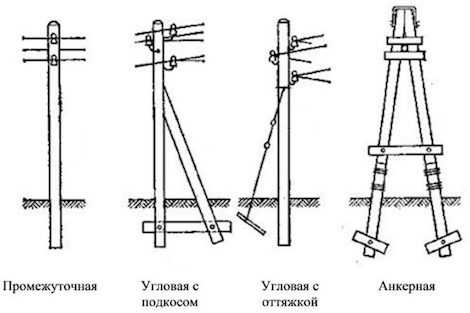

На ВЛ 0,4 кВ применяются следующие типы деревянных опор: промежуточные (ПН), перекрестные (ПКН), промежуточные повышенные (ППН), анкерные концевые (АКН), угловые анкерные (УАН), угловые промежуточные (УПН) и ответвительные (ОАН).

Марки опоры расшифровываются следующим образом: первые две или три буквы – вид опоры; цифры – типоразмер; последние буквы – материал опоры.

Для нормальных опор из цельных бревен применяются стойки длиной 9,5 и 11 м, а для составных – 9,5; 7,5 и 6,5 м в сочетании с железобетонными приставками длиной 3,25 и 4,25 м и деревянными приставками длиной 3,5 и 4,5 м. Для повышенных цельностоечных опор используются бревна длиной 11 и 13 м, а для составных – 8,5 и 9,5 м в сочетании с деревянными приставками 6,5 и 8,5 м, железобетонными приставками длиной 4,25 м. Конструкции опор рассчитаны для подвески проводов: алюминиевых А16-А70; сталеалюминиевых АС 16-АС 50. Провода на опорах крепят с использованием изоляторов на стальных крюках типа КН или на штырях типа Д.

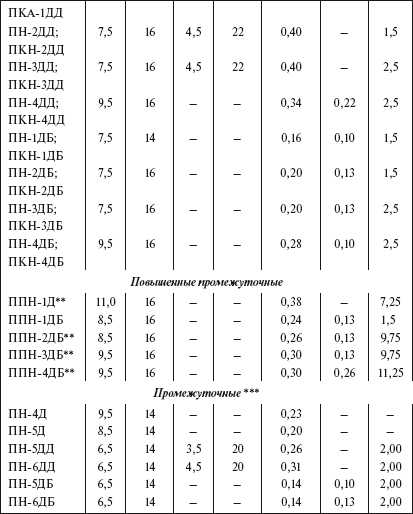

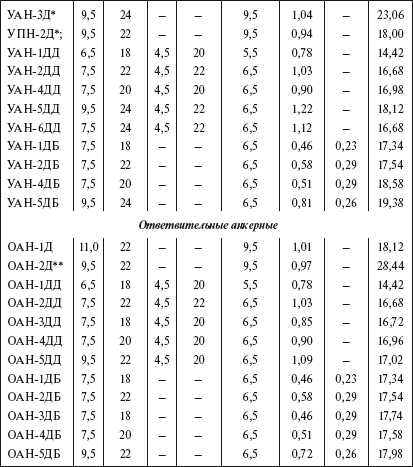

Основные данные деревянных опор ВЛ 0,4 кВ для подвески 5–8 и 8-12 проводов приведены в табл. 1.42-1.44, область применения опор – в табл. 1.45.

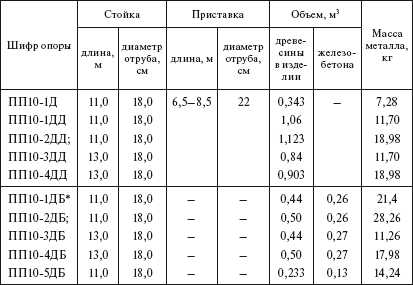

Таблица 1.42

Одностоечные деревянные опоры ВЛ 0,4 кВ на 5–8 проводов

* Длина траверсы 1,8 м, сечение 10x8 см.

** Длина траверсы 2,7 м, сечение 10x8 см.

*** Для двух и четырех проводов.

Таблица 1.43

Сложные деревянные опоры ВЛ 0,4 кВ на 5–8 проводов

* Длина траверсы 2,1 м; сечение 10x8 см. * * Длина траверсы 1,8 м; сечение 10x8 см.

Примечание. Ригели длиной 0,5 м с диаметром отруба 18 см.

Таблица 1.44

Промежуточные деревянные опоры ВЛ 0,4 кВ на 8—12 проводов

Примечание. Цифры в скобках приведены для траверс на шесть штырей; без скобок – для траверс на четыре штыря.

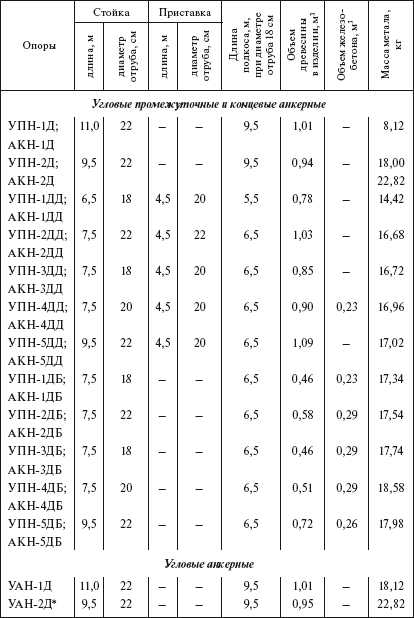

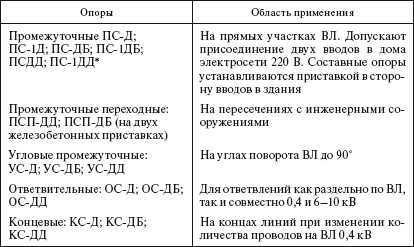

Таблица 1.45

Область применения деревянных опор для совместной подвески проводов ВЛ 0,4 и 6—10 кВ

* Цифра 1 обозначает крюковой профиль расположения проводов ВЛ 0,4 кВ.

Для совместной подвески проводов применяются следующие типы опор: промежуточные (ПС), концевые (КС), ответвительные (ОС), угловые промежуточные (УС) и промежуточные переходные (ПСП).

Опоры изготовляются из цельных стоек с железобетонными и деревянными приставками. Марки опор, составленные из двух частей, указывают: тип опоры (ПС, КС и т. д.); конструктивное выполнение стойки: Д – из цельного бревна, ДБ – с железобетонной приставкой, ДД – с деревянной приставкой. Промежуточные опоры выполняются одностоечными, а остальные – подкосной конструкции. Конструкции опор допускают подвеску проводов следующих марок: алюминиевых А 25 – А 70, сталеалюминиевых АС 16 – АС 50; стальных однопроволочных ПСТ4; стальных многопроволочных ПС25. Крепление проводов ВЛ 6-10 кВ двойное, траверса – длиной 2,2 м, сечением 10x12 см. Опоры рассчитаны для применения в I–IV районах по ветру и гололеду при температуре воздуха от -40 до +40 °C.

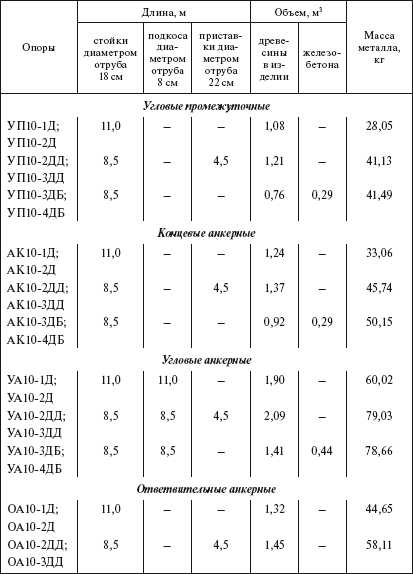

Основные данные промежуточных деревянных опор ВЛ 6-10 кВ приведены в табл. 1.46, а сложных опор – в табл. 1.47.

Таблица 1.46

Промежуточные деревянные опоры ВЛ 6—10 кВ

* Диаметр отруба стойки 18 см. ** Приставка длиной 4,5 м, диаметр отруба 20 см.

Таблица 1.224

Сложные деревянные опоры ВЛ 6—10 кВ

Примечание. Диаметр отруба траверсы длиной 2,75 м – 18 см (ОА10-1Д 20 см).

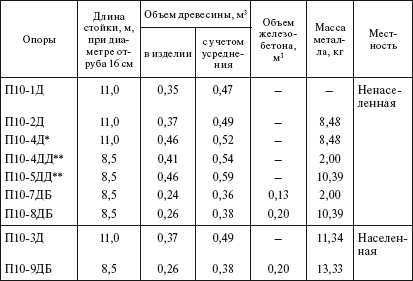

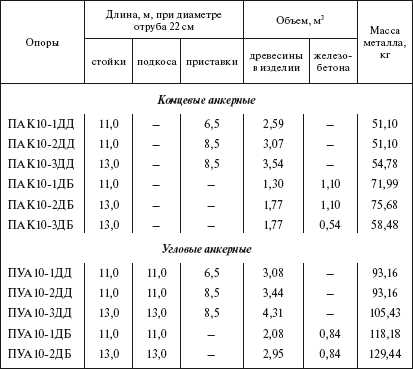

Для переходов ВЛ 6-10 кВ через естественные препятствия и инженерные сооружения в сельских районах применяются простые повышенные деревянные опоры типа ПП на деревянных и железобетонных приставках (табл. 1.48).

Переходные опоры ВЛ 6-10 кВ применяются при пересечении: ВЛ напряжением до 10 кВ включительно; ВЛ связи I–III классов; автомобильных и шоссейных дорог I–IV категорий; железных дорог, несудоходных и судоходных рек; трубопроводов и канатных дорог.

Сложные переходные опоры применяются следующих типов: анкерные концевые типа ПАК10 и угловые анкерные типов ПУА10, ПУА20.

Промежуточные опоры выполняются одностоечной конструкции с креплением штыревых изоляторов на крюках, а также на траверсе, установленной на вершине стойки. Опоры с крюками рекомендуется применять в I–II районах по гололеду при условии соблюдения требуемых по нормам расстояний от проводов ВЛ до пересекаемых объектов.

Таблица 1.48

Промежуточные деревянные опоры ВЛ 6—10 кВ для переходов через инженерные сооружения

* Длина траверсы 2,75 м при диаметре отруба 16 см.

Стойки опор изготавливаются из бревен длиной 11 и 13 м, а приставки – из бревен длиной 6,5 и 8,5 м. Конструкции опор рассчитаны для подвески проводов следующих марок: алюминиевых А35 – А120; сталеалюминиевых АС35 – АС70, стальных многопроволочных ПС25 – ПС50. Крепление проводов на промежуточных и анкерно-угловых переходных опорах осуществляется так же, как и в населенной местности. Основные данные сложных деревянных опор приведены в табл. 1.49.

Для защиты переходов от атмосферных перенапряжений на переходных опорах предусматривается установка разрядников.

Таблица 1.49

Сложные деревянные опоры ВЛ 6—10 кВ для переходов через инженерные сооружения

Примечание. Длина поперечины 3,5 м (ПАК10-3ДБ – 4,5 м) при диаметре отруба 16 см.

Следующая глава

Деревянные опоры для ЛЭП, достоинства, недостатки, применение

Для линий электропередач с высоким рабочим напряжением чаще всего используются опоры из железобетона и металла, в то время как для линий умеренного напряжения как в городской, так и в сельской местности наиболее рациональным является использование деревянных опор. Деревянные опоры в СНГ используются для рабочих линий электропередач с рабочим напряжением до 220/380 В, а в США — до 345 кВ.

Достоинства и недостатки применения деревянных опор ЛЭП

— Малая стоимость;

— Простота и безопасность обслуживания;

— Достаточно высокая механическая стойкость при транспортировке, погрузочно-разгрузочных работах, складировании и установке;

— Долговечность (опоры с использованием пропитки антисептиками способны надёжно служить до 40 и более лет);

— Использование экологичного восполняемого материала, который не наносит ущерба окружающей среде;

— Простота утилизации;

— Можно перевезти большое количество опор на автотранспорте (до 60 опор за один рейс);

— Погрузочно-разгрузочные работы в случае необходимости возможно производить вручную;

— Большая устойчивости против влияния стихийных воздействий (порывы ветра, гололёдоустойчивость);

Недостатки

— Неизбежное гниение древесины со временем;

— Рабочая зона опор насыщена вредными веществами. Степень вредности определяется составом пропитывающих смесей и может достигать 4-го класса опасности;

— Брёвна необходимо подбирать по сбегу (конусности) и диаметру;

— Чтобы добиться высокого качества пропитки антисептическими составами и максимальной длительности срока эксплуатации требуется зимняя рубка (декабрь-март), а также атмосферная сушка брёвен под навесом перед пропиткой в течении 6 месяцев. На этот период также требуется дополнительная обработка поверхности брёвен, препятствующая поражению их биологическими агентами.

Особенности эксплуатации деревянных опор

Непропитанная древесина служит достаточно ограниченный срок: опоры из сосны 4-5 лет; ели 3-4 года; лиственницы 14-15 лет. Для южных регионов, характеризующихся высоким температурами, этот срок уменьшается в 1,5-2 раза по причине ускоренного гниения древесины. Таким образом, применение пропитки антисептическими составами перед установкой опор — обязательная операция. Единственным исключением является лиственница зимней рубки, которая подвержена гниению менее других видов древесины.

Наиболее часто для пропитки древесины используется каменноугольное масло, которое образуется в процессе перегонки сырой каменноугольной смолы. Также используются составы на основе флегмы и антраценового масла. Влажность древесины не должна превышать 25 %. Используется ускоренный метод пропитки под давлением в течение 1-3 часов.

Конструктивные особенности построения опор можно почитать в нашей статье.

Деревянные ЛЭП опоры: характеристики, особенности применения

Все фото из статьи

Деревянные ЛЭП столбы традиционно применяются в качестве опор для устройства высоковольтных и слаботочных линий. Несмотря на то, что изделия из пиломатериалов постепенно вытесняются более долговечным железобетоном, деревянные опоры имеют немалый потенциал, так как их цена доступнее, вес меньше и их проще утилизировать по окончании эксплуатационного ресурса.

Именно поэтому опоры для ЛЭП, изготовленных из пропитанной древесины, являются перспективной продукцией, спрос на которую в текущем столетии будет только расти.

Монтаж линий электропередач

В качестве примера рассмотрим особенности устройства электрораспределительных линий в Австралии и США. И по сей день в этих странах линии электропередач с мощностью до 30 кВт устраиваются исключительно на опорах, изготовленных из пиломатериалов, прошедших обработку с использованием специальных пропиток глубокого проникновения.

Рассмотрим подробнее, что собой представляют деревянные пропитанные опоры ЛЭП и каковы их эксплуатационные особенности.

Основные характеристики

Отгрузка столбов с деревообрабатывающего комбината

Среди эксплуатационных характеристик, свойственных деревянным столбам отметим следующее:

- реальный ресурс эксплуатации до 50 лет при гарантийном сроке службы 10 лет;

- вес в 4 раза меньше веса железобетонных стоек;

- компактные габариты и, как следствие, возможность вывоза до 70 штук за один рейс на специализированном автотранспорте;

- сжатые сроки и простота монтажа за счёт малого веса;

- надежность за счет устойчивости к воздействию атмосферных осадков;

- устойчивость к негативному воздействию влаги, содержащейся в грунте и, как следствие, отсутствие проседания конструкции;

- устойчивость к температурным перепадам и возможность эксплуатации в различных климатических зонах;

- относительно невысокая цена стоек и монтажа и, как следствие, доступная себестоимость готового результата;

- высокие диэлектрические свойства и, как следствие, эксплуатационная безопасность.

Большая часть перечисленных преимуществ обеспечивается корректным подбором породы древесины, правильной сушкой и обработкой специальными пропитками. (См. также статью Сорт древесины: особенности.)

Рассмотрим подробнее, как изготавливаются и как подготавливаются к эксплуатации электрические стойки.

Производство и предэксплуатационная подготовка

На фото складирование готовых опор

ГОСТ на деревянные опоры ЛЭП предусматривает использование в качестве производственных материалов сосновых бревен. Лесоматериалы, используемые для изготовления столбов, окорены на специальных станках вплоть до полного удаления луба.

Механическая обработка древесного ствола

Сосна — это древесная порода, имеющая множество очевидных преимуществ. Но, наряду с преимуществами, есть существенный недостаток — это пористая структура материала с низкой плотностью. В итоге сосновые столбы подвержены гниению, что приводит к их постепенному разрушению.

Чтобы обеспечить продолжительный ресурс опор, механически обработанные бревна пропитываются специальным невымываемым раствором ССА (ХМ-32, ЭЛЕМСЕПТ, УЛТАН).

Состав раствора включает такие компоненты как медные соли, хром, мышьяк и т.д. Сложный состав раствора выполняет бактерицидную функцию, и древесина после обработки практически не гниёт в течение всего эксплуатационного ресурса.

Выгрузка готовых столбов из автоклава

Инструкция пропитки опор включает следующие этапы:

- Сушка заготовки (степень предпропиточной влажности должна быть не более 25%) – проводится в специальных сушильных камерах, где на поверхность стойки оказывается равномерное температурное воздействие. В результате, пористая структура пиломатериалов высвобождает влагу, на место которой сможет проникнуть пропитка. Опять же, на этом этапе бревно приобретает тот вес, который соответствует ГОСТ 9463-88.

- Нанесение пропитывающего состава по всей поверхности заготовки осуществляется под давлением в автоклаве. В результате, уже на этом этапе антисептический раствор проникает в пористую структуру древесины.

- Обработка вакуумом позволяет равномерно распределить антисептическое средство по всей поверхности опоры. В итоге деревянная опора равномерно пропитывается на глубину не менее 2 см.

Нормальная глубина пропитки древесины

Проникающая способность антисептика, в соответствии с ГОСТ 20022.2-80, составляет около 8,0 кг на 1 м³.

- Прогрев паром в автоклаве и финальная просушка готового изделия в сушильных камерах. В результате дополнительной просушки, пропитка в порах полимеризуются, и деревянный столб полностью утрачивает способность впитывать влагу. Кроме того, готовое изделие не имеет выраженного токсичного запаха.

Важно: Раньше столбы от гниения защищали пропитками на основе креозотового масла и смолистым покрытием, которое оставляло следы на спецовках монтеров. Сегодня, благодаря использованию специальных пропиток, спецовки монтеров остаются чистыми.

Типы стоек для линий электропередач

На сегодняшний день повсеместно используются деревянные стойки, соответствующие одному из трех классов. Основные типоразмеры этих модификаций указаны в следующей таблице.

| Наименование | S класс (высокая прочность) | MS класс (прочность выше среднего значения) | М класс (средняя прочность) | |||

| D min | d min | D min | d min | D min | d min | |

| Деревянные стойки ЛЭП (длина 9,5 м) | 240 | 200 | 215 | 180 | 210 | 160 |

| Деревянные стойки ЛЭП (длина 11 м) | 250 | 200 | 230 | 180 | 225 | 160 |

D min – наименьший диаметр нижнего торца, d min — наименьший диаметр верхнего торца.

Технология установки опор ЛЭП

Инструкция монтажа стоек под линии электропередач состоит из следующих этапов:

- Доставка опор специальным автотранспортом на место установки и выгрузка при помощи механизированных подъемных устройств или своими руками. Деревянные опоры развозятся в собранном виде.

- Определение участков расположения котлованов под установку опор — выполняется в соответствии с заранее утвержденным планом. На этом же этапе с помощью специального геодезического инструмента определяется ось прокладки трассы воздушных линий. Котлованы должны быть расположены и выкопаны в строгом соответствии с намеченной осью прокладки.

- Рытье котлованов выполняется специальными бурильными установками на автомобильном шасси. В отдельных случаях скважины делаются с помощью ковшевого экскаватора. Ручная выемка грунта используется исключительно в тех случаях, когда подъезд спецтехники затруднён или невозможен. Глубина котлована определяется проектом. В среднем для установки деревянных опор глубина котлована составляет 1,5-2 метров.

Монтаж деревянных опор ЛЭП с помощью автокрана

- Установка выполняется мобильным подъемным краном, который устанавливается на расстоянии 4-5 метров от котлована. Столб поднимается с использованием специального такелажного оборудования. Столб, опущенный в яму, центруется перпендикулярно линии горизонта.

- Котлован засыпается грунтом. Грунт уплотняется, после чего еще раз определяется вертикальность расположения стойки.

- На заключительном этапе демонтируются стропы и кран отъезжает к месту установки следующего столба.

Важно: Установка деревянных опор ЛЭП должна осуществляться квалифицированными специалистами, лицензированными для проведения таких работ.

Вывод

Итак, теперь вы имеете общее представление о том, что собой представляют деревянные электрические столбы, как они изготавливаются и как они подготавливаются к последующей эксплуатации. Также мы рассмотрели основные этапы проведения монтажных работ.

Остались какие-либо вопросы, требующие пояснений? Больше полезной информации можно найти, посмотрев видео в этой статье.

Деревянные опоры ЛЭП

Содержание:

Древесный материал применялся для устройства линий электропередачи еще на заре электрификации. Поскольку деревянные опоры ЛЭП обходятся очень дешево, они не потеряли своей актуальности и в современных условиях. Их себестоимость гораздо ниже по сравнению с другими конструкции, а в процессе эксплуатации не требуется дополнительных затрат на техническое обслуживание.

Опоры из натурального дерева могут эксплуатироваться в любых, даже самых суровых климатических условиях. Древесина успешно выдерживает низкие температуры, шквальные ветры, обладает высокой устойчивостью к действию влаги. Поэтому, несмотря на отдельные физические недостатки данного материала, многие организации, обслуживающие электросети, предпочитают именно деревянные опоры.

Выбор древесины для изготовления опор

Сроки эксплуатации деревянных опор в значительной степени зависят от выбранного материала и технологии производства. Чаще всего производители используют сосну обыкновенную. Сосна обладает особенной структурой древесины, отлично поддающейся пропитке современными антисептическими материалами. Этим она выгодно отличается от лиственницы или ели, которые с трудом пропитываются защитными растворами.

Другим полезным качеством сосны считаются ее отличные механические свойства. Стволы у этих деревьев, как правило, ровные и длинные, могут работать на изгиб под большими нагрузками. В северных лесах сосновая древесина более плотная, поэтому ее заготовка ведется преимущественно в этих областях.

Для деревянных опор лучше всего подходит древесина, заготовленная в осенне-зимний период. В это время в дереве отсутствуют соки, поэтому влажность такой древесины гораздо ниже, чем у свежеспиленного летнего леса. Дополнительные затраты на сушку значительно снижаются и все производство становится дешевле.

Деревянные опоры изготавливаются из комлевой части сосны, то есть, из нижней толстой части бревна, прилегающей к корню. В этом месте практически отсутствуют сучья, а структура древесины более однородная и прочная по сравнению с верхушкой дерева. После отбора сосновых бревен, с них снимается кора, а затем они попадают на сушку.

Снятие коры и сушка древесины

С помощью специального станка со ствола снимается не только верхняя кора, но и луб, представляющий собой подкорье или внутреннюю кору дерева. Эта процедура является обязательной, поскольку она обеспечивает беспрепятственную отдачу влаги древесиной. За счет этого, дальнейший процесс сушки значительно ускоряется.

Во время снятия коры – окорки – наружный слой древесины должен минимально затрагиваться станком. Этот слой у специалистов называется заболонью, и именно он в дальнейшем будет пропитан антисептиком. Если стесать всю заболонь, то будущий столб не будет надежно защищен от гниения.

В конце процедуры снятия коры столб, вышедший из профессионального станка, обладает гладкой, почти отполированной поверхностью. Далее проводится измерение с последующей сортировкой. Следующим этапом обработки древесины будет сушка.

Перед пропиткой древесина обязательно высушивается, поскольку после снятия коры, влажность соснового столба составляет примерно 80%. Поэтому сушка считается важнейшим этапом обработки, поскольку от ее качества зависит глубина пропитки и дальнейший срок службы готовых опор. Нормативная влажность древесины должна быть не выше 28%.

Для достижения такого результата применяются естественный и искусственный способы сушки.

- Естественный вариант наиболее простой. Заготовленные столбы на открытых площадках укладываются в штабели. Укладка выполняется таким образом, чтобы обеспечивалась свободная циркуляция воздуха внутри штабеля. Естественная сушка продолжается 2-5 месяцев. На этот срок оказывает влияние время года, температура воздуха, скорость ветра и другие внешние факторы.

- Для искусственной сушки применяются специальные сушильные камеры. Здесь мощные вентиляторы создают принудительную циркуляцию теплого воздуха, что дает возможность высушить заготовки в течение 7-10 дней. Во время сушки периодически выполняются замеры влажности деревянных заготовок с помощью специального прибора – влагомера. Когда влажность достигает 28%, в заготовках сверлятся отверстия, после чего они отправляются в пропитку.

Пропитка и фиксация заготовок

Высушенные деревянные столбы поступают в пропитку. Для этого используются герметичные автоклавы, а сам метод известен как ВДВ – вакуум – давление – вакуум.

Суть метода заключается в следующем:

- В начальной стадии внутри автоклава создается вакуум, вытягивающий излишки влаги и расширяющий древесные поры.

- Далее в камеру поступает водный раствор антисептика, после чего внутри нее нагнетается давление, которое может дойти до 14 атмосфер.

- Высокое давление воздействует на антисептик, обеспечивая глубокое проникновение раствора внутрь дерева. Определенный уровень давления поддерживается, пока древесина не пропитается необходимым количеством антисептика.

- По окончании пропитки остатки раствора сливаются из камеры.

- Внутри вновь создается вакуум с целью равномерного распределения внутри древесины впитанного антисептика.

После пропитки выполняется обязательная процедура фиксации. Это связано с высокой токсичностью концентрированных составов антисептиков, представляющих опасность для здоровья человека. Поэтому древесина должна выдерживаться при положительной температуре в течение определенного времени. Составляющие антисептика, медь и мышьяк, при помощи хрома органично соединяются с древесной структурой и становятся нерастворимыми соединениями, практически не поддающиеся вымыванию.

Фиксацию можно проводить в естественных условиях, оставляя заготовки на открытом воздухе в течение нескольких дней. В зимнее время года применяется ускоренная фиксация с использованием такого же автоклава, что и для пропитки. Заготовки помещаются внутрь и выдерживаются под перегретым паром примерно 1-2 часа.

Готовые конструкции после пропитки и фиксации приобретают серо-зеленый цвет, указывающий на полное завершение процедуры. Изделия становятся полностью безопасными и готовыми к дальнейшему использованию. Опоры ЛЭП могут устанавливаться непосредственно в землю, без крепления к стальным или железобетонным пасынкам. Предполагаемый срок службы такой опоры составляет примерно 40-60 лет.

Установка деревянных опор ЛЭП

В большинстве случаев деревянные опоры не устанавливаются напрямую в землю, а используются совместно с деревянными или железобетонными приставками – пасынками. Они соединяются между собой и образуют конструкцию повышенной прочности, обеспечивающую надежную работу воздушной линии электропередачи.

Обычный монтаж деревянных опор ЛЭП с помощью пасынков осуществляется путем соединения основной стойки с одной или двумя приставками хомутами или специальными бандажами. В местах соединения деревянных частей у них стесываются плоскости шириной 10 см и длиной 1,5-1,6 м. В конце каждой плоскости делается перпендикулярная зарубка.

Стыки мест соединений делаются плотными, без каких-либо просветов. Под бандажи заранее намечаются линии, а под болты для стяжки бандажей устраиваются небольшие выемки. Все неровности по окружности столба устраняются заранее, для более качественного стягивания деталей. Установка бандажей делается в двух местах на расстоянии от края опоры 20 см и более. Расстояние между ними составляет 1,0-1,1 метра.

Конструкция стандартного бандажа включает в себя несколько витков стальной мягкой оцинкованной проволоки, диаметром 4 мм. Если используется неоцинкованная проволока, то ее диаметр должен быть не менее 5-6 мм. Количество витков конкретного бандажа зависит от диаметра используемой проволоки. После наматывания витков проволоки, пространство между ними раздвигается специальным ломиком, после чего они скручиваются между собой. Затем опора переворачивается и такое же скручивание выполняется с противоположной стороны.

Соединение двух приставок с основной опорой выполняется по такой же технологии, только стесывание плоскости на опоре производится с двух сторон. Для каждой приставки используются отдельные бандажи, под которые заранее вырубаются выемки, глубиной 6-8 мм на ширину 6-6,6 см. Места вырубок, срезов и затесов покрываются раствором антисептика. Под гайки и головки болтов подкладываются шайбы.

Оснастка опор арматурой

Как правило, установка на столбы изоляторов и прочей арматуры выполняется в заводских условиях. Однако, во избежание повреждений во время транспортировки, нередко все необходимые элементы устанавливаются во время монтажа ЛЭП.

Оснастка начинается с разметки мест, где будут устанавливаться крюки. Для решения этой задачи используется специальный шаблон, представляющий собой прямоугольную шину из алюминия, толщиной 3-4 мм. Приспособление изогнутым концом накладывается поочередно на торцы опоры и по отверстиям в шине отмечаются места установки крюков. Траверсы под установку в них штырей, размечаются также при помощи шаблона.

Для сверления отверстий в опоре используется электроинструмент. В случае отсутствия электроэнергии применяется бурав или специальные приспособления с нужными размерами рабочих частей. Крюки вворачиваются в готовые отверстия на всю длину резьбы и еще дополнительно на 10-15 мм. Для их ввертывания используется специальный ключ.

Изоляторы закрепляются на крюках заранее в мастерской или непосредственно на месте монтажа опор. У них не должно быть сколов и трещин, все загрязнения заранее очищаются. Запрещается проводить очистку металлическими скребками и щетками. Для этих целей используется ветошь, смоченная в воде, а устойчивые загрязнения удаляются с помощью соляной кислоты.