Прессованные из опилок поддоны

доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

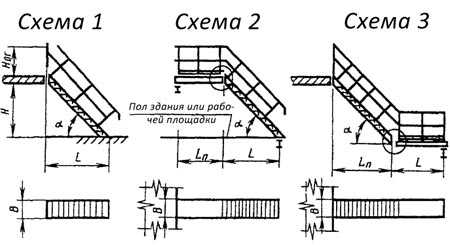

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Одноклассники

Мой мир

Пресс для поддонов для опилок с возможностью горячей замены

Высококачественный пресс для опилок

Описание продукта

Внедрение пресса для опилок

Машина для производства деревянных опилок (машина для производства деревянных поддонов) используется для изготовления деревянных блоков / ножек / бревен для поддонов, которые могут быть используется в экспортной стандартной упаковке.

1. Сырье требуется высушенная влажность <10%, равномерно смешанная с клеем, затем прессованная как деревянный блок поддона, красивый, однородный, без остатков, хорошая водонепроницаемость (48 часов без трещин в воде, воздействие без трещин).

2. Деревянный блок поддона Освобожден от инспекции, не подвергается фумигации, количество выделяемого формальдегида (E2), все соответствует национальным стандартам, прочность сцепления до 1,07 МПа, вертикальное усилие винта составляет 1590 Н, усилие по уровню составляет 1660 Н, что в основном используется вместо необработанного деревянного блока.

3.Мы можем поставить формы различного размера для блока: 75 * 75, 80 * 80, 80 * 100, 80 * 120, 90 * 90, 100 * 100, 100 * 115, 100 * 140, 90 * 120, 140 * 140, с отверстием или без отверстия.

Продукт, производимый на прессе для опилок

Технические характеристики

Технические данные пресса для опилок

| Мощность Модель | Размер машины (мм) | Производительность (м3 / 24 ч) | Используемый клей (кг / м3) | Плотность (кг / м3) | Вес ( кг) | |

| FR75 * 75 | 16.5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1000 |

| FR80 * 100 | 16,5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1000 |

| FR80 * 120 | 16.5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1050 |

| FR90 * 90 | 16,5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1000 |

| FR90 * 140 | 16.5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1100 |

| FR100 * 100 | 16,5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1050 |

| FR100 * 115 | 16,5 | 5000 * 600 * 1420 | 2-3 | 100-120 | 550-600 | 1080 |

| KY100 * 140 | 16.5 | 5000 * 600 * 1420 | 2,5 | 100-120 | 550-600 | 1120 |

| FR145 * 145 | 16,5 | 5000 * 600 * 1420 | 3 | 100-120 | 550-600 | 1350 |

Наши услуги

Добро пожаловать, чтобы связаться со мной по поводу нашего пресса для опилок .

.Пресс для прессования древесных опилок

евро Гидравлическая машина для прессования древесных поддонов

Гидравлическая машина для прессования древесных поддонов для прессованных опилок евро

1.Оборудование для горячего прессования

2.Лапки для поддонов изготавливаются с лучшим качеством

3. Высокая плотность

4. ISO, BV

Материал пресса для прессования древесных опилок, прессованного в евро, гидравлической машины для прессования древесных поддонов

Стружка / древесная вата / древесные опилки / древесные отходы

Конечные продукты прессования древесных опилок прессованных в евро прессов на деревянных поддонах гидравлическая машина

Характеристики и преимущества пресса для прессования древесных опилок европейского стандарта гидравлическая машина

1.Один раз сформированный.

2. Материал дешевый и распространенный. В качестве материала могут использоваться древесные отходы.

3. Готовые продукты можно хранить в воде в течение 24 часов.

4.После высокой температуры и давления поддон не подвергается фумигации и не подлежит инспекции при экспорте.

5. Срок службы формы составляет около 10 лет.

6. Простота в эксплуатации и долгий срок службы.

7. Установка очень удобна. Точное формование поддонов.

8. Поддон имеет супер несущую способность.

- Динамическая нагрузка: ≥ 1000 кг,

- Статическая нагрузка: ≥ 3000 кг.

9. Стандартные спецификации поддонов имеют размеры 1200 * 1000 * 135 мм, 1200 * 800 * 135 мм, 1100 * 1100 * 135 мм, 1300 * 1000 * 135 мм.

Мы также можем разработать специальные формы в соответствии с вашими требованиями.

T Технический параметр

| Поз. | Пресс для прессования древесных опилок Euro сжатый гидравлический пресс для древесных опилок | ||

| 9000pc 900mm 900 | |||

| Подъемный цилиндр | Φ90мм * 2 шт. | ||

| Номинальное давление | 800 тонн | ||

| Открытое | 1000мм | ||

| Нагрев | Термомасло или пар | ||

| Рабочее давление | 25 МПа | ||

| Толщина рамы | 50 мм | 0002 Вес | 20тонн |

| Мощность | 22 кВт | ||

| Управление | PLC | ||

| Гидравлический насос |

| Рабочая зона | 1300 * 1620 мм |

| Общий | 2250 * 1250 * 3800 мм (без масляного бака) |

Пресс для прессования древесных опилок на поддонах введение

Линия для поддонов включает сушилку, дробилку, винтовой конвейер, машину для смешивания клея, машину для изготовления поддонов, разгрузчик.

Фотографии пресс-форм для деревянных поддонов

Оборудование паллета профессионального КЭ Профессиональное оборудование для прессования древесных опилок CE для прессования опилок / пресс для опилок Описание продукта Введение пресса для прессования опилок: 1. Машина для производства деревянных поддонов используется для изготовления блока для поддонов, который используется при транспортировке. 3. В целую производственную линию входят следующие машины: дробильная машина для материала; Сушилка; склеивающая машина; формовочная машина и пила для резки изделия по частям. 1. Измельчить древесные ветки, биомассу, использованные поддоны, бревна, древесные отходы и т. Д. В порошок, стружку или щепу; 2.Сушить сырье до влажности 10%; 4.Прессуйте материалы в форму блоков в соответствии с вашими требованиями. Технические параметры пресса для опилок: Тип Мощность (кВт) Размер машины (мм) 12 (Объем Клей вода использованное количество (кг / м3) Поддерживает плотность (кг / м3) машина вес (кг) FR75 * 75 13 5000 * 600 * 1300 2 100-120 550-600 1000 FR80 * 100 9000 13 5000 * 600 * 1300 2 100-120 550-600 1000 FR80 * 120 13 5000 * 600 * 1300 2.2 100-120 550-600 1050 FR90 * 90 13 5000 * 600 * 1300 100-120 550-600 1000 FR90 * 140 13,5 5000 * 600 * 1300 2.4 100-120 550-600 1100 FR100 * 100 13 5000 * 600 * 1300 100-120 550-600 1050 FR100 * 115 13 5000 * 600 * 1300 2.3 100-120 550-600 1080 FR100 * 140 13,5 5000 * 600 * 1300 100-120 550-600 1120 FR140 * 140 15 5000 * 600 * 1300 3 550-600 1350 Краткое описание машины для изготовления блоков опилок для поддонов / машины для горячего прессования опилок: Материалом должны быть древесные опилки, размер должен быть 3-5 мм, влажность должна быть менее 12%. Внутренняя комбинация Мощность: 1,76 МПа Сила вертикального медведя: 1950N Сила горизонтального медведя: 1600N Особенности машины для изготовления блоков опилок из древесных опилок / машины для горячего прессования опилок: 1.Высокая температура и высокое давление позволяют один раз вдавить материалы в поддон стандартного размера без металлических материалов в поддонах. 2. Поддоны можно использовать в экспортной упаковке, бесплатном фумигации и бесплатном карантине; не требуется никаких испытаний перед экспортом. 3. Разумный дизайн конструкции, высокая производительность. 4. Биоразлагаемость согласно европейскому стандарту. 5. Водонепроницаемость, защита от насекомых и защита от термитов, антисептики и нелегкие ожоги. Высокая несущая способность, отсутствие деформации, возможность повторного использования. 7. Может раскладываться в четырех направлениях, поддоны просты в использовании. 8. Можно хранить оптом, экономить место, легко транспортировать. Технические параметры машины для изготовления блоков опор поддонов из древесных опилок / машины горячего прессования опилок: Арт. № Мощность (кВт) Размер (мм) Производительность (м3 / 24 ч) Потребление опилок (т / 24 ч) Плотность (кг / м3) Теплое производство вес (кг) (с одной головкой) 12-15 кВт 5000 * 600 * 1300 мм 4-6 1.3 500-800 PID регулирует акцент заслуг при нажатии на регулятор 1000 YZRY-2 (двойная головка) 18-2243kw 5000 * 700 * 1300 мм 2-3 2,6 500-800 PID регулирует акцент заслуг при нажатии на регулятор 1500 Диаметр блока 75-140 мм, изготавливается по желанию заказчика. Подробные изображения машины для изготовления блоков опор поддонов из древесных опилок / машины для горячего прессования опилок: деревянное для отжимать машину

пресса опилок / опилок

2. Сырье - опилки и стружка. Размер блока поддона может быть изменен по желанию заказчика.Конечный продукт с отверстием внутри.

4. Станок может быть выполнен как с двумя выходами, так и с четырьмя выходами. Если две розетки, то мотор будет 12кВт; если четыре, 16квт.

3. Смешать материалы с помощью клея;

7 2 7 7 2.2 7 3 2,5 7 -120 Машина для изготовления блоков опилок для поддонов / Машина для горячего прессования опилок

YZRY-1

Смеситель для клея:

.