Производство из опилок поддонов

доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

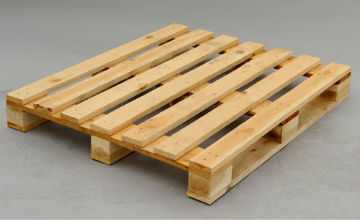

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Одноклассники

Мой мир

Завод по производству пеллет из опилок из Китая

Завод по производству пеллет из бывших в употреблении опилок из Китая

Описание продукта

Завод по производству пеллет из древесных опилок для превращения различных видов отходов биомассы в твердые топливные гранулы.

Сырье: лесная древесина, ветви деревьев, сухое сено, трава; Отходы сельскохозяйственных культур - рисовая шелуха, рисовая солома, пшеничная солома, пшеничная шелуха, кукурузные стебли, кукурузные отходы, хлопковые стебли, арахисовая солома, арахисовые отходы, отходы подсолнечника, бобовые отходы и т. Д.

Готовые гранулы твердого топлива с влажностью 8-12%.

Диаметр готовых гранул: 6 мм, 8 мм, 10 мм, 12 мм для Select.

Завод по производству бывших в употреблении древесных опилок долговечного качества, специальной конструкции с двойным кольцевым штампом, что обеспечивает долгий срок службы.

Двойная кольцевая матрица ларьера, как показано на рисунке:

Упаковка и доставка

Завод по производству гранул из древесных опилок обычно отгружается со стандартным контейнером 20 футов или 40 футов.

Из-за разной пропускной способности линии с различным оборудованием, поэтому упаковка и транспортировка стандартных контейнеров нестабильны.

Контейнер для транспортировки и упаковка фанерного ящика, как показано на следующем рисунке.

Устройство упаковки древесных гранул с фанерным ящиком.

Наши услуги

1. Гарантия 3 года (без изнашиваемых деталей).

2. Мы находимся на линии по производству древесных пеллет в течение многих лет, хорошо в этой области бизнеса.

3. Профессиональное обслуживание после продажи.

4. Сертификат CE.

FAQ

Подробное предложение для вас, нам нужно знать следующую информацию:

(1). Какую емкость вы бы предпочли?

----- Диапазон мощности машины для производства древесных гранул: 0,8-1 т; 1,5-2Т; 2-3Т; 3-4Т.

(2). Какое у вас сырье?

----- В зависимости от сырья (например, твердая древесина, мягкая древесина, солома, рисовая стружка) емкость различается.

(3). Каков размер вашего сырья?

----- Наилучший размер для прессования высококачественных гранул составляет 3-5 мм.

(4). Какова влажность вашего сырья?

----- Лучше 10-15%. (Если больше, то мы рекомендуем вашу сушильную машину)

(5). Окончательный размер гранул?

----- У нас есть диаметр пеллет: 6 мм, 8 мм, 10 мм, 12 мм (разные диаметры для ваших требований.)

------ Длина пеллет: регулируемая 20-50 мм.(Обычно наши клиенты просят пеллеты длиной 33 мм, от 30 до 36 мм)

Технические характеристики

| Завод по производству древесных гранул | |||||||||||

| L Модель | LB-55MX | LB-800MX | LB-1000MX | ||||||||

| Внутренний диаметр кольцевого штампа | 4506 | 4506 | 450 мм 1000 мм | ||||||||

| Мощность, кВт) | 55 кВт | 90 кВт | 132 кВт | 160 кВт | 1600003 | 8-1.0T | 1.5-2T | 2-3T | 3-4T | ||

| Размер машины (Д * Ш * В) | 1,4 * 0,75 * 1,55 м | 1,9 * 0,95 * 1,8 м | 2,5 * 1,35 * 2,1 м | 2,65 * 1,45 * 2,1 м | |||||||

| Вес машины, кг | 4500 3 | 7000 | 8500 | ||||||||

Изображения

--- Фотографии окорочного станка и дровоколы

-Фотографии барабанной дробилки древесины и молотковой мельницы

--- Фотографии завода по производству древесных гранул

--- Фотографии машины для охлаждения и сортировки пеллет, конвейер

9000 9000 Компания 9000 9000 Компания Информация

ZhengZhou Leabon - профессиональная международная компания по деревообрабатывающему оборудованию.

Особенно в машинах для производства древесных пеллет, брикетировочных машинах, дробилках древесины, дробилках, стружке, дровоколе, обмывке древесины и т. Д.

Наша машина имеет сертификаты CE, ISO.

и сертификаты SGS, BV для нашей компании, которая является сертификатами надежных поставщиков в Китае.

.

Высокопроизводительный завод по производству гранул на 1 тонну по заводской цене

Завод по производству гранул из опилок - это полная линия по производству гранул из биомассы от дробления сырья до окончательной упаковки гранул биомассы. Этот завод состоит из гранулятора биомассы, винтового конвейера, дробилки, силоса, охладителя, сортировочно-ситовой машины, упаковочной машины, шкафа управления и т.д. 1 час; 2 тонны / 1 час; 3 тонны / 1 час; 4 тонны / 1 час; 6тонн / 1 час; 8тон / 1 час; 10 тонн / 1 час.

1.Особенности линии по производству древесных гранул

1). Компактная структура, низкое потребление и высокая эффективность

2) .Малое занятие, низкая стоимость

3). Низкий уровень шума и низкая запыленность,

4 ) .Высокая эффективность и быстрый возврат инвестиций.

5). Цена линии гранул жмыха разумна.

2. Сырье Применение:

Отходы биомассы (различные пряности деревьев, пиломатериалов, древесины, кустарников, опилки, стружка, ветки и ветки).Опилки, скорлупа арахиса, биогаз сахарного тростника, скорлупа / стебель сахарного тростника, опилки из кофейной шелухи, рисовая солома, стебли подсолнечника, хлопковые стебли, табачные отходы, стебли горчицы, отходы джута, бамбуковая пыль, отходы чая, пшеничная солома, шелуха пальм, шелуха соевых бобов , листья, трава, кора / солома кокосового пека, рисовая шелуха, отходы лесного хозяйства, древесная щепа и другие виды сельскохозяйственных отходов (рисовая шелуха, кукурузные початки, скорлупа арахиса, скорлупа семян подсолнечника, кокосовая шелуха, кофейная гуща, стебли соломы, стебли хлопка , пальмовые пустые фруктовые грозди).

3.Промышленное применение:

Эта линия древесных гранул из биомассы в основном используется для отопления жилых домов и энергетических установок, электростанций, бани и т. Д.

4. Образцы гранул из биомассы

Топливные гранулы из биомассы содержат древесные опилки пеллеты, гранулы из древесной щепы, гранулы из веток деревьев, гранулы из стеблей кукурузы, гранулы из рисовой соломы, гранулы из сена, гранулы из жома, гранулы из рисовой шелухи, гранулы из скорлупы арахиса, гранулы из ядра пальмы, гранулы EFB и т. д. Наибольшую ценность сжигания топлива составляют опилки пеллеты, солома вторая.

5.Технологические параметры основного станочно-древесного гранулятора

| Тип | Вертикальный гранулятор с кольцевой матрицей | |||

| Модель | LS 450 | LS 550 | LS 850 | |

| Напряжение (В) | 380 | 380 | 380 | |

| Мощность (кВт) | 58,25 | 93,25 | 223,62 | |

| Производительность (кг / ч) | 600-800 | 1200 -1800 | 2000-3000 | |

| Размер гранул (мм) | 4-12 | |||

| Содержание влаги | 8-15% | |||

| Температура гранулирования (℃) | 80-100 | |||

| Размеры (мм) / Вес (т) | 2.05 * 0,85 * 1,75 / 3,1 | 2,5 * 1,0 * 1,83 / 3,8 | 3,5 * 1,7 * 2,9 | |

| Примечание | Двухслойная форма, ролик из нержавеющей стали | |||

.

Множество преимуществ древесных пеллет

Возобновляемый

Древесные гранулы имеют решающее преимущество перед ископаемым топливом: они производятся из возобновляемых материалов, таких как древесная стружка и опилки. Австрия - одна из самых богатых лесами стран Европы. Ежегодно выращивается более 30 миллионов кубических метров древесины. Запасы древесины в австрийских лесах увеличиваются в течение многих лет, несмотря на интенсивное использование древесины для строительства, производства бумаги и в качестве источника энергии.

Устойчивое развитие

Инвестиции в новую систему отопления дороги и поэтому должны быть прибыльными в долгосрочной перспективе. Рынок ископаемого топлива характеризуется резким ростом цен и непредсказуемыми рисками. Для сравнения, поставки древесины из домашних лесов намного более безопасны и менее изменчивы. Австрия производит больше древесных пеллет исключительно в качестве побочных продуктов переработки древесины, чем потребляется в стране.

Экономичный

Экономические преимущества древесных гранул поразительны: по сравнению с ископаемым маслом или природным газом вы можете сэкономить около половины своих расходов на топливо.

Важным фактором рентабельности отопления на древесных гранулах являются высокоэффективные нагревательные устройства, разработанные для этого твердого топлива. Котлы центрального отопления на древесных гранулах, а также печи на древесных гранулах преобразуют более 90% энергии, содержащейся в топливе, в полезное тепло.

По сути, именно сочетание низких затрат на топливо и эффективных нагревательных устройств делает использование древесных гранул таким рентабельным.

Комфортный

Котлы центрального отопления на древесных гранулахизвестны своим высоким комфортом, простотой в эксплуатации и чистотой.Топливо доставляется силосом и автоматически доставляется от хранилища к котлу. Розжиг, управление, очистка котла и удаление золы происходят полностью автоматически. Пользователю остается только опорожнять зольный ящик один или два раза за отопительный сезон.

Дровяные печи на гранулах обладают большим комфортом по сравнению с обычными дровяными печами. После заполнения древесными пеллетами печь на пеллетах автоматически обеспечивает постоянный нагрев в течение 2-3 дней. Раз в неделю или раз в две недели необходимо удалять золу.Технические усовершенствования, такие как включение, выключение и наблюдение за нагревательным устройством с помощью мобильного телефона, дополняют картину очень удобной системы отопления.

Экологичный

Поскольку древесина поглощает из атмосферы такое же количество CO 2 при росте, какое выбрасывается при сгорании, древесное топливо не способствует концентрации диоксида углерода в атмосфере. Даже если принять во внимание использование ископаемого топлива для производства и транспортировки древесных гранул, результатом будет сокращение выбросов CO 2 более чем на 95% по сравнению с использованием топочного мазута.

Важнейшим преимуществом отопления на древесных гранулах является чрезвычайно низкий уровень выбросов. Сухое топливо, электронное регулирование подачи воздуха для горения и горячая камера сгорания обеспечивают оптимальное и чистое горение.

Котел центрального отопления на древесных гранулах для большого дома на одну семью, таким образом, выбрасывает менее 1 кг золы в год в виде мелких частиц - очень незначительное количество, если учесть, что общее количество выбросов мелкой пыли в Австрии составляет приблизительно 50 000 тонн в год.

Внутренняя экономика

Использование древесных гранул не только дает значительные преимущества для окружающей среды и явные экономические преимущества для клиентов, но также обеспечивает безопасный рынок будущего для отечественных компаний, которые поставляют топливо, производят нагревательные устройства, устанавливают и обслуживают их. В исследовании Федерального министерства транспорта, инноваций и технологий Австрии предполагается, что в 2011 году оборот использования древесного топлива в Австрии составил более 1,4 миллиона евро, что обеспечило около 14 200 рабочих мест.

.Европейская производственная линия лепешки древесных опилокдля промышленного котла полезного

Европейская линия по производству пеллет из древесных опилок для промышленных котлов

Приложение

Гранулирование - это процесс превращения отходов в твердое топливо. Предметы используются для сжигания. Древесные пеллеты могут быть изготовлены из любого типа отходов агролесомелиорации: скорлупы арахиса, биогазов сахарного тростника, скорлупы / стебля мельницы, опилок, кофейной шелухи, рисовой соломы, стеблей подсолнечника, стеблей хлопка, табачных отходов, стеблей горчицы, джутовых отходов, бамбуковая пыль, отходы чая, солома пшеницы, шелуха пальм, шелуха соевых бобов, кора / солома кокосового пека, рисовая шелуха, отходы лесного хозяйства, древесная щепа и многие другие сельскохозяйственные отходы.

Европейская пеллетная мельница для продажи небольшая портативная машина для производства пеллет Линия по производству древесных пеллет

Описание продукта

Линия по производству пеллет 1-30 тонн / 1 час - это комплексная линия для производства пеллет из любого типа агро -отходы лесного хозяйства производительностью 1 тонна / 1 час; 2 тонны / 1 час; 3 тонны / 1 час; 4 тонны / 1 час; 6тонн / 1 час; 8тон / 1 час; 10тонн / 1 час; до 30 тонн / 1 час

Европейская пеллетная мельница продажа небольших портативных пеллетных машин линия по производству древесных пеллет

0.Линия по производству пеллет 1-1 тонна / 1 час разработана для использования в семье и небольшой ферме, которая состоит из машины для измельчения древесины, молотковой мельницы, воздушной сушилки / малой барабанной сушилки, смесителя, винтового конвейера, кондиционера, гранул с плоской матрицей. Машина, сито и охладитель, малая полуавтоматическая упаковочная машина. Любой из процессов может выполняться независимо, не влияет на общую эффективность оборудования, и пользователь может свободно оборудовать всю линию, исходя из различного сырья и пространства.

Европейская пеллетная мельница продажа небольших портативных пеллетных машин Линия по производству древесных пеллет

Блок-схема

0003

Модель Мощность (кВт) Производительность (Тонна / час) Диаметр пеллет. (мм) Диаметр кольцевой матрицы (мм) Ролик (шт.) Пеллетная машина 1-1.2 6-8 420 2 MZLh520B 110 2-1,5 6-8 420 2 MZLh520C 132 132 420 2 Пеллетная машина MZLH600A 19 2 6-8 600 2 MZLH600B 190 3 MZLH600C 240 3-3,5 6-8 600 600 600 600 Гранулятор MZLH800A 320 4-5 6-8 800 800 800 440 6-7 6-8 800 4 Прочее Модель Технические параметры Мощность Технические параметры Упаковка Размер (мм) Вес нетто / брутто Гранулятор MZLP-200 Углеродистая сталь, подвижный тип, производительность 55-100 кг / 1 час для производства гранул биомассы диаметр 6 мм 5.5/15 1000 * 800 * 1000 250/300 кг Гранулятор MZLP-300 Углеродистая сталь, подвижный тип, производительность 150-250 кг / 1 час гранулы из биомассы диаметром 6 мм 15/30 1200 * 1000 * 1200 480/530 кг MZLP-400 Машина для производства гранул, углеродистая сталь 22/40 1200 * 1100 * 1250 850/900 кг Упаковка и доставка Информация о компании Сертификация 90 003 FAQ Европейская линия по производству пеллет из древесных опилок для промышленных котлов полезно

1 2

25

22 2,5-3 22 2.5-3 3

3

, подвижная производительность 250-350 кг / 1 час для изготовления гранул биомассы диаметром 6 мм Другое 83