Оборудование для профнастила

Производство профлиста: серьезное оборудование и ручные станки

Профнастил вот уже на протяжении нескольких десятилетий активно используется в области строительства и во многих других сферах. Этот надежный материал, для изготовления которого необходим специальный станок для производства профнастила, применяется в качестве основного элемента ограждающих конструкций, им покрывают крыши строительных сооружений, облицовывают стены, а также решают целый перечень других задач, связанных как с капитальным, так и с частным строительством.

Профнастил изготавливается методом холодного проката

Производство профлиста может осуществляться как на механизированном, так и на ручном оборудовании, которое при желании можно изготовить и своими руками. Зная все нюансы такого производства, можно организовать прибыльный бизнес по изготовлению востребованного на рынке профлиста или с минимальными затратами производить такой материал для собственных нужд.

Свойства профнастила

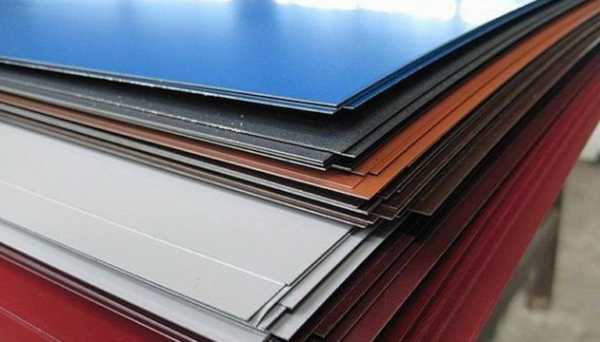

Профнастил, который на современном рынке представлен несколькими основными разновидностями, может быть изготовлен из различных материалов. Однако основным сырьем для производства профлиста является холоднокатаная листовая сталь, на поверхность которой нанесен тонкий слой цинка. Для придания стальному листу требуемой конфигурации используют метод его прокатки, которая может выполняться в горячем или холодном состоянии. Производство профнастила, при котором стальной лист предварительно подвергается значительному нагреву, осуществляют только крупные металлургические заводы. В домашних же условиях или в масштабах небольшого производственного предприятия профлист производится методом холодной прокатки.

Основные виды профилированного листа

В зависимости от условий дальнейшего использования и нагрузок, которые будет испытывать профлист, для его изготовления может быть использована сталь различной толщины. Вместо цинкового покрытия на поверхность профлиста может быть нанесен слой краски или другого материала, который в состоянии обеспечить надежную защиту металлического листа от негативного воздействия внешней среды. Учитывая тот факт, что конструкции из профнастила эксплуатируются преимущественно на открытом воздухе, наличие покрытия, защищающего их от интенсивного износа под воздействием коррозии, позволяет наделить такой материал требуемой долговечностью.

Условия, в которых эксплуатируется оборудование для производства профнастила, также оказывают влияние на качество готовой продукции. Так, и ручной станок, используемый для изготовления профнастила, и автоматизированную линию по производству такого материала желательно устанавливать в сухом и отапливаемом помещении, в котором не отмечаются резкие перепады температурного режима. Играют значение и условия, в которых хранится сырье для изготовления профилированных листов – рулоны листовой стали. Помещение, в котором осуществляется такое хранение, также должно быть сухим и отапливаемым.

Типы оборудования для производства профнастила

Любое оборудование для производства профнастила работает по типовой схеме. Плоский стальной лист для придания ему требуемой конфигурации прогоняется через систему валков, которыми оснащен станок, используемый для производства профнастила. В результате такой технологической операции плоский стальной лист деформируется, приобретая требуемую геометрическую форму.

Размеры и форма валков зависят от конфигурации производимого на станке профлиста

В качестве основного сырья, из которого изготавливается профилированный лист, как уже говорилось выше, используется листовая сталь, поставляемая с заводов-производителей в рулонах. Если стальной лист, свернутый в такой рулон, имеет небольшую толщину, то развернуть его не составит больших проблем: это можно выполнить даже вручную. Совсем иначе обстоит дело, если для профлиста необходимо использовать листовую сталь значительной толщины. В таком случае станок, применяемый для производства профлиста, нуждается в оснащении дополнительным приспособлением, которое будет отвечать за гибку листового металла значительной толщины.

Станок для профнастила в зависимости от требуемой производительности может быть оснащен ручным или механизированным приводом. Более простой конструкцией, конечно, отличается ручной станок для производства профнастила. Между тем, решив использовать такое оборудование, следует иметь в виду, что работа на ручном станке для производства профлиста требует приложения значительных физических усилий, поэтому применять такое устройство для изготовления профилированного листа значительной толщины проблематично.

Ручной профилегиб ЛСП-2000 предназначен для изготовления профлиста или шкетника из металла толщиной до 0,55 мм

Между тем изготовление в домашних условиях оснащенного механизированным приводом станка для производства профнастила также связано с определенными сложностями. Дело в том, что в таком оборудовании для профнастила должно быть устройство, обеспечивающее резку профилированных листов на изделия определенной длины. Для выполнения данной технологической операции не подойдут обычные гильотинные ножницы, так как для этого необходимы устройства, рабочие органы которых по своей форме полностью соответствуют конфигурации профилированного стального листа.

Формовка профиля на специализированной линии происходит на прокатном стане

Различают две технологии, по которым может осуществляться изготовление профнастила на специализированном оборудовании. Первая из них носит название одновременного профилирования и предполагает деформирование сразу обеих сторон стального листа, используемого для изготовления профлиста. Станки для производства профнастила, работающие по принципу последовательного профилирования, отдельно деформируют каждую из сторон стального листа.

Наибольшей эффективностью при изготовлении профлиста отличается специализированная линия для производства профнастила, в структуре которой уже содержится все необходимое оборудование.Структура производственных линий

Для обеспечения высокого качества производимой продукции линии по производству профнастила должны быть оснащены следующими механизмами и приспособлениями.

- В такой линии обязателен механизм, который обеспечивает фиксацию рулонов с листовой сталью, а также их разматывание. Изготовление стального профлиста в промышленных масштабах предполагает использование в качестве сырья рулонов листового металла, вес которых может доходить до десяти тонн. Манипулировать такими рулонами без использования специальных приспособлений практически невозможно.

- Специальное устройство позволяет в автоматизированном режиме регулировать степень провисания заготовки между механизмом разматывания и приемной частью станка. Линия по производству профнастила, как правило, выполняет обработку листового металла с высокой скоростью, что просто не позволяет выполнять регулировку провисания заготовок в ручном режиме.

- Чтобы обеспечить высокую производительность и требуемое качество изготавливаемой продукции, профессиональное оборудование для производства металлопрофиля оснащают несколькими группами рабочих валков. Такие группы валков, которые называются клетями, выполняют различные функции, находясь в составе автоматизированной линии для производства профилированного листа. Как правило, эти клети, состоящие из различного количества рабочих валков, служат для загрузки листового металла в зону обработки оборудования, для выполнения рабочих операций и выгрузки готового изделия из станка.

- В производственной линии есть механизм привода, который должен обладать достаточной мощностью для того, чтобы обеспечить высокую производительность технологических операций, связанных с изготовлением профилированного листа методом прокатки.

- Устройство для резки, которым оснащается профессиональное оборудование для производства профлиста, должно обеспечивать качественную резку готового изделия, без образования заусенцев и загибов на его краях. Наличие таких дефектов значительно снижает стоимость готовой продукции.

- Станок для изготовления профнастила в промышленных объемах также должен быть оснащен отсеком, в котором складируются готовые изделия.

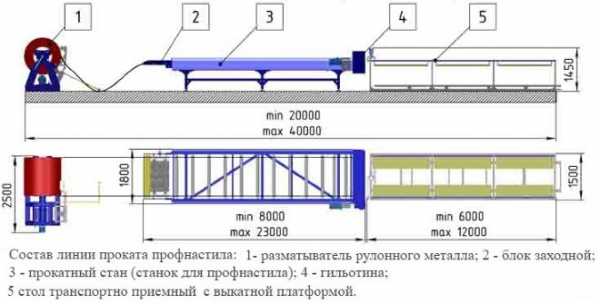

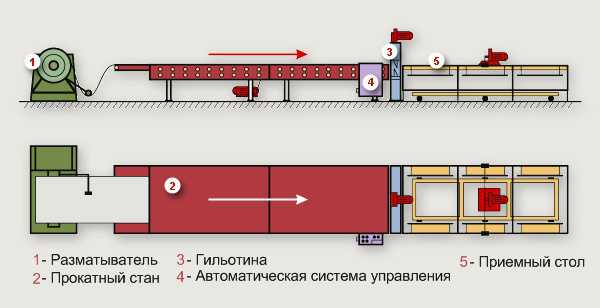

Структура автоматической линии производства профлиста

Производственная линия, предназначенная для изготовления профлиста, может управляться посредством автоматизированной системы или более простого устройства, которое не в состоянии обеспечить должный уровень автоматизации технологического процесса. Между тем использовать станок для профнастила, управляемый более простым устройством, могут даже операторы с невысоким уровнем квалификации.

Как изготовить станок для производства профлистов

Станок для изготовления листа, профиль которого имеет трапециевидную конфигурацию, можно изготовить и своими руками. Следует, однако, иметь в виду, что такое оборудование будет отличаться ограниченными техническими возможностями и использовать его можно будет для обработки заготовок из листового металла небольшой толщины. Такой самодельный станок можно применять не только для производства профлиста, но и для изготовления элементов кровельных конструкций – коньков, карнизных планок и др.

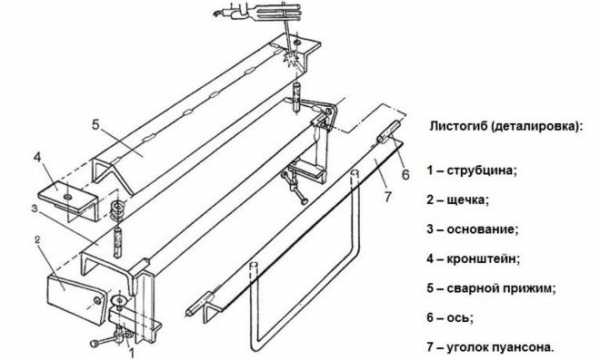

Чертеж самодельного листогиба, который тоже можно использовать для изготовления профлиста

Основой такого станка, с подробностями изготовления которого можно познакомиться и по видео, является каркас, устанавливаемый на бетонном основании и фиксируемый на нем при помощи анкерных болтов. На таком каркасе монтируется рабочий стол, длина которого должна превышать длину обрабатываемых заготовок. Рабочий стол самодельного станка, предназначенного для производства профннастила, используется как для подачи заготовки в зону обработки, так и для извлечения готового изделия.

Для надежной фиксации рулона листового металла на раме станка используется специальная планка, которая фиксируется при помощи болтового соединения. Механическое воздействие на обрабатываемый листовой металл, из которого и формируется профилированный лист, осуществляется посредством ручного рычага, монтируемого на раме оборудования. При помощи такого рычага, конструкция которого может быть дополнительно оснащена прижимной пружиной, осуществляется не только подача стальных листов в зону обработки, но и регулировка угла их подачи.

При самостоятельном изготовлении ручного станка для профнастила следует иметь в виду, что полностью сделать такое оборудование своими руками не получится: некоторые элементы его конструкции придется заказывать у специалистов по металлообработке. Такими элементами, в частности, являются прокатные валы, при помощи которых осуществляется формирование требуемого профиля обрабатываемой заготовки.

Для изготовления этого мобильного профилегиба понадобятся подшипники, уголок и трубы

Каретка – основной узел самодельного станка

Прокатные валы станка, предназначенного для производства профнастила, закрепляются на раме при помощи кронштейнов и соединяются с рычагом, который и управляет их работой. Металлическая заготовка, из которой будет формироваться профилированный лист, фиксируется на поверхности рабочего стола станка специальными лапками или планками.

Прежде чем надежно зафиксировать все болтовые соединения в конструкции самодельного станка, предназначенного для производства профлиста, следует выполнить на таком оборудовании пробную гибку. Ее результаты покажут необходимость регулировки или переделки механизмов.

Какое оборудование используется при производстве профнастила и металлопрофиля

Профнастил является современным строительным материалом, который применяется для сооружения различных конструкций и покрытия зданий. Для эффективной организации его производства необходимо использовать специальное оборудование.

Любое оборудование для производства профнастила, независимо от своей конструкции, работает по одной и той же схеме. В качестве сырья всегда используется плоский стальной лист подходящей толщины. Его прогоняют через систему валков, которые установлены на специальном станке. В результате такой обработки лист деформируется и приобретает необходимую форму.

В зависимости от принципа работы и конструкции оборудование для выполнения всех необходимых технологических операций по выпуску продукции разделяют на следующие типы:

- ручные станки;

- мобильные приборы полуавтоматического типа с возможностью передвижения;

- автоматизированные производственные линии.

Ручные станки

Ручное оборудование для производства профлиста используется для обеспечения потребностей небольших производств. Оно часто применяется для изготовления металлопрофиля при организации строительства территориально удаленных объектов. Ручные станки работают благодаря значительным физическим усилиям, что относится к его недостаткам. Поэтому их используют для выпуска листов небольшой толщины и размеров.

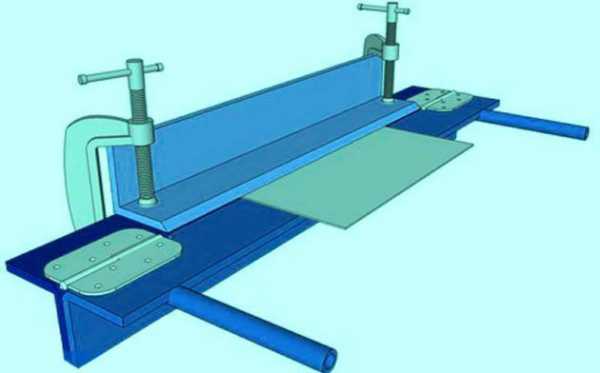

Ручные производственные линии представляют собой обычные листогибочные приспособления. Для осуществления технологических операций пластина из оцинкованного металла размещается на рабочем столе и фиксируется с помощью прижима. Благодаря движению специальных направляющих деталей происходит формирование изогнутого профиля с необходимыми геометрическими параметрами.

Самодельный станок листогиб

Ручные станки отличаются и другими особенностями, в число которых входит:

- за одну рабочую смену можно изготовить не больше 150 листов;

- ширина рабочего стола не превышает 2,5 м, поэтому он не используется для переработки рулонной стали;

- оптимальные параметры заготовок для производства – 2,5х1,2 м с толщиной менее 1 мм;

- для эффективной работы станка не нужно специальное помещение или наличие электричества;

- высокая вероятность брака в виде двойного нанесения гофры или перекатов;

- появление микротрещин после обработки на защитном покрытии металлического профиля;

- стоимость ручного оборудования редко превышает 100 тысяч рублей (отечественные производители).

Особенности работы полуавтоматических производственных линий

Полуавтоматические линии являются более профессиональными, чем ручные станки. Они выпускают качественную продукцию и могут конкурировать с промышленным оборудованием. Полуавтоматические установки оснащаются электрическим приводом, что позволяет отказаться от ручного труда. Такие станки мобильны, поскольку их можно перемещать в нужное место (например, непосредственно на объект строительства).

Качество полученного профилированного металлического листа будет высоким. По основным характеристикам оно почти не уступает продукции, полученной на профессиональных линиях.

Промышленные станки – основные рабочие параметры

Промышленное оборудование для производства металлопрофиля помогает получить до 32 п. м продукции в минуту. Производительность линии не зависит от геометрических параметров выпускаемой продукции, толщины и характеристик используемых материалов в качестве сырья.

Промышленные производственные линии автоматического типа имеют такие особенности:

- в качестве сырья используется тонколистовая рулонная сталь (может иметь защитное полимерное покрытие или быть без него);

- подача рулона на оборудование осуществляется полуавтоматически, но само производство протекает без дополнительного вмешательства;

- ширина рулона, обрабатываемого на станках, не должна превышать 1250 мм;

- для переработки подходит стальной лист толщиной 0,45-1,2 мм;

- промышленная линия имеет мощность 13-17 кВт;

- производительность станков – не больше 32 пог. м в минуту;

- средние габариты линии – 1800х260х170 см.

Что входит в состав профессиональной промышленной группы?

Для выпуска профнастила в состав производственной линии входит множество механизмов, которые облегчают процесс переработки.

Разматыватель

Разматыватель может быть двухопорным или консольным. Он предназначен для установки рулонов из листовой стали и их подачи в прокатный стан. На современных производствах скорость работы оборудования настраивается автоматически. Это позволяет синхронизировать всех механизмы, входящие в состав одной производственной линии.

Многие современные разматыватели дополнительно оснащаются ножом. Он позволяет отрезать ленту при необходимости замены рулона в процессе работы.

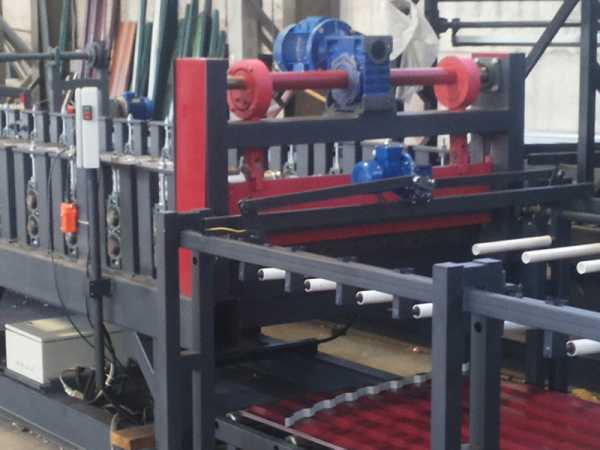

Многоклетевой прокатный стан

Прокатный стан непосредственно предназначен для изготовления профнастила. Он состоит из нескольких элементов:

- устойчивая рама или основа;

- прокатные ролики;

- двигатель электрический;

- пневмо- или маслостанция.

Форма роликов, находящихся на прокатном стане, соответствует геометрическим параметрам металлопрофиля. При помощи приводного механизма они приводятся в движение и обжимают стальной лист. В результате получают продукт с требуемыми характеристиками.

Формирование профиля может происходить одновременно или с применением последовательной схемы. В первом случае гофры листа получают с начальной клетки прокатного стана. Это обеспечивает равномерное профилирование продукции.

Другие механизмы

Производство профилированного листа невозможно и без других механизмов:

- гильотинные ножницы. Предназначены для отрезки необходимого куска готового материала;

- приемное устройство. Предназначено для временного сохранения изготовленной продукции;

- система автоматизированного управления. Предназначена для оптимизации производственного процесса.

При наличии всех представленных элементов промышленная линия по выпуску профлиста работает с высокой производительностью, но без потери необходимых качественных характеристик.

Видео по теме: Производство металлочерепицы и профнастила

Какое оборудование используется для производства профнастила

Современное предприятие по производству профнастила должно быть оснащено специальным оборудованием, которое обеспечивает высокую скорость выполнения работы и качество готового материала.

Ручной станок для гибки профнастила

Ручной станок — это устройство, которое не требует внешних источников энергии, а только небольшого помещения или навеса на стройплощадке и двух рабочих. Это хороший вариант для небольшой строительной компании, если для сооружения объекта нужно не очень много изделий из профлиста. Иногда их слишком дорого доставлять на объект, и тогда можно организовать изготовление профнастила прямо на месте — например, делать доборные элементы для кровли.

Состав

- Стоящий на станине гибочный механизм, в состав которого входят шарниры и шестерни, приводящиеся в движение ручными рычагами, а также гибочная матрица и прижимная балка.

- Подающий стол, на который укладывается заготовка. Её продвигают к гибочному механизму, в котором она и обрабатывается. Также в комплект входит роликовый нож, разрезающий сталь.

- Принимающий стол и пластина, при помощи которой задаётся нужный угол изгиба и фиксируется остальной лист.

За одну рабочую смену производится около 120 листов профнастила (1×2,5м). Станок окупается довольно быстро, особенно если он стоит на строительном объекте и не приходится тратится на доставку профнастила — только на доставку заготовки. В качестве последней служит углеродистая или нержавеющая сталь или же медь/алюминий, потому что материал с полимерным покрытием может потерять эстетичный вид в процессе гибки — для такого нужны специальные, более дорогие станки.

Вот так выглядит работа с ручным станком:

Получаемые листы обычно не больше 2-2,5 метров в длину, потому что иначе может быть неравномерный изгиб профиля. Причина в различной силе сжатия на разных участках прижимной губы.

Процесс производства можно описать как череду таких шагов:

- Лист фиксируют на столе зажимом.

- Стальная балка формирует трапецию либо волну профиля.

- Датчики контроля останавливают процесс изгибания в нужный момент.

- Угол изгиба контролируется при помощи шкалы, как и ход траверсы. Максимально он составляет 150°.

- После изгибания рулон разматывается.

- Процесс повторяется, пока не достигается требуемая длина, после чего лист разрезается.

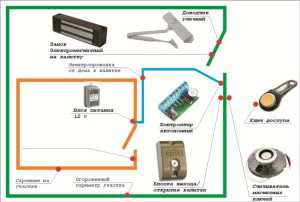

Автоматическая линия для производства профнастила

Это автоматизированное оборудование с высокой производительностью обрабатывает холоднокатаную сталь и сталь с полимерным покрытием. Если доставка готового профлиста обходится очень дорого, то иногда можно установить на стройплощадке мобильную автоматическую линию. Но для серьёзных масштабов необходима полноценная линия с разными станами. Схема работы линии следующая:

1) подаётся заготовка;

2) происходит подгибка и полоса проката формируется в соответствии с нужными конфигурациями;

3) гильотинные ножницы нарезают лист;

4) продукт готовится к упаковке.

Вот так происходит изготовление профнастила на нашем предприятии:

Состав линии:

1) программный блок, с помощью которого линия включается и выключается, а также задаются рабочие программы, определяющие высоту гофры;

2) разматыватель — это вал, на который лист надевается и удерживается для фиксации к месту профилирования;

3) прокатный станок — главный элемент, на котором и происходит изгиб металла в профлист согласно программе;

4) гильотинные ножницы или проще говоря обрезной пресс, режущий профиль по заданным параметрам;

5) стол приемный — ровная поверхность, размеры которой соответствуют размерам продукции; это место, на котором готовые листы штабелируются и продукция упаковывается для отправки на склад.

Типы прокатки

Существует два типа прокатки:

1) клином или последовательная — вначале прокатывается середина листа, а затем уже катаются крайние гофры;

2) одновременная схема, при которой все гофры профилируемого листа прокатываются в одночасье.

Предпочтительно использовать именно последнюю схему, поскольку в таком случае утяжка будет одинаковая. При последовательной прокатке из-за того, что края и середина прокатываются отдельно, по краям могут появиться ёлочки и перекаты, а при одновременной это исключено.

Преимущества автоматизированных линий

Производство профнастила с автоматизированной линией обеспечивает не только удобство, но и другие преимущества:

- производительность достигает 1000 м² за одну смену, что в разы больше, чем у ручного станка;

- лёгкую эксплуатацию, для которой достаточно одного человека;

- широкий арсенал программ, благодаря которым по спецзаказам можно выпускать любые листы;

- абсолютную геометрию листов;

- гофры, соответствующие требованиям ГОСТ.

Конечно, к помещению, где располагается такая техника, предъявляются довольно строгие требования. Линия стоит дорого, а для каждой марки профнастила нужен отдельный стан, что по силам только серьёзным производителям. Кроме того, можно комплектовать её дополнительным оборудованием, которое упрощает процесс производства.

Валики прокатного стана

С разматывателя металлические листы попадает на валики, где они формуются согласно поставленной программе. Форма валиков определяет особенности профиля листа. Они могут быть цельными или же наборными — состоять из нескольких шайб, колец и втулок. Последний вариант даёт возможность быстро менять размеры и форму рельефа или же подбирать необходимый орнамент.

Двухъярусные линии

Двухъярусные линии дают возможность попеременного производства профнастила двух видов (из тонколистовой рулонной стали с оцинкованным или с полимерным покрытием). Возможен вариант производства стенового и кровельного профнастила, а на втором ярусе — металлочерепицы из оцинкованной стали и металла с полимерным/лакокрасочным декоративно-защитным покрытием. Такие линии позволяют сэкономить:

- деньги, потому что нет надобности покупать дополнительный разматыватель и систему автоматики;

- производственную площадь, ведь линии располагаются друг над другом.

Полный комплект оборудования позволяет производить широкий ассортимент продукции с лучшими характеристиками. Если вы выбираете профнастил, сделанный на заводском оборудовании, то можете быть уверенны в его качестве.

Автоматизированная линия двухъярусной конструкции для производства профнастила в действии:

Оборудование для производства профнастила (линия, станок профнастила)

Профилегибочное оборудование (линии) предназначено для изготовления кровельного и стенового листового профиля с трапециевидными гофрами высотой от 6 до 116 мм из листа оцинкованной стали толщиной 0,4-1,5 мм и металла с лакокрасочным декоративно-защитным покрытием.

Состав линии профнастила:

- Разматыватель консольный 7,5 т или 10 т

- Профилирующий стан с подающим устройством.

- Электромеханическая гильотина.

- Приёмный рольганг или штабелирующее устройство.

- Автоматическая система управления (АСУ).

Технические характеристики:

Технические характеристики: - Установленная мощность линии 9,5 кВт

- Скорость прокатки — 60 м. пог./мин.;

- Цикл производства листа 2м – 4,8 сек

- АСУ изготовлена на элементной базе Omron (Япония).

- Точность измерения ±1 мм на 3м изделия.

- Количество рабочих клетей — 13шт.;

- Вес комплекта —6000 кг;

- Обслуживающий персонал — 1 чел.;

- Максимальные габаритные размеры используемого рулона: Ширина — 1250 ±10мм.; Наружный диаметр — 1600 мм;

Внутренний диаметр — 500 … 600 мм;

- Длина приёмного штабелирующего устройства до 3, 6, 9 или 12 м.

- Габаритные размеры: 15…24 х 2 х 2 м

Технические характеристики:

Технические характеристики: - Установленная мощность линий — 11.5 кВт.;

- Скорость прокатки — 60 м. пог./мин.;

- Цикл производства листа 2 м – 4,8 сек

- АСУ изготовлена на элементной базе Omron (Япония).

- Точность измерения ±1 мм на 3 м изделия.

- Количество рабочих клетей — 16 шт.;

- Вес комплекта —7000 кг;

- Обслуживающий персонал — 1 чел.;

- Максимальные габаритные размеры используемого рулона: Ширина — 1250 ±10 мм.; Наружный диаметр — 1600 мм;

Внутренний диаметр — 500 … 600 мм;

- Длина приёмного штабелирующего устройства до 3, 6, 9 или 12 м.

- Габаритные размеры: 16…24 х 2 х 2 м

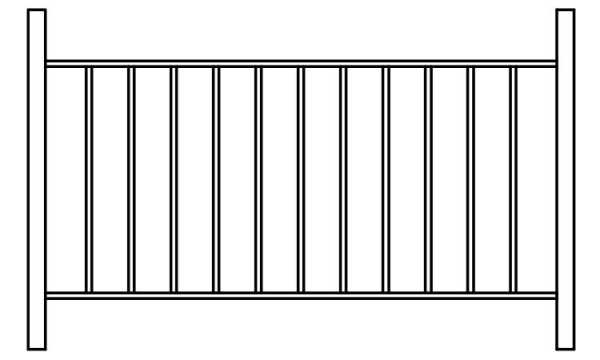

Профнастил С-21 является одним из наиболее применяемых материалов для облицовки стен, сооружения различных заборов и так далее. Профнастил С-21 имеет наибольшую жесткость из всех облицовочных профилированных листов, что позволяет использовать профнастил С-21 как для кровли или, стен так и в качестве несъемной опалубки. Кроме этого не следует забывать про невысокий вес этого профнастила – менее 4 кг (при толщине 0,45 мм) в 1 м2, что позволяет применять облегченные фасадные или потолочные подконструкции для монтажа данного профнастила.

Технические характеристики:

Технические характеристики: - Установленная мощность линий — 11.5 кВт.;

- Скорость прокатки — 60 м. пог./мин.;

- Цикл производства листа 2 м – 4,8 сек

- АСУ изготовлена на элементной базе Omron (Япония).

- Точность измерения ±1 мм на 3 м изделия.

- Количество рабочих клетей — 16 шт.;

- Вес комплекта —7000 кг;

- Обслуживающий персонал — 1 чел.;

- Максимальные габаритные размеры используемого рулона: Ширина — 1250 ±10 мм.; Наружный диаметр — 1600 мм;

Внутренний диаметр — 500 … 600 мм;

- Длина приёмного штабелирующего устройства до 3, 6, 9 или 12 м.

- Габаритные размеры: 16…24 х 2 х 2 м

Технические характеристики:

Технические характеристики: - Установленная мощность линий — 19.0 кВт.;

- Скорость прокатки — 20 м. пог./мин.;

- Цикл производства листа 2 м – 6,8 сек

- АСУ изготовлена на элементной базе Omron (Япония).

- Точность измерения ±1 мм на 3 м изделия.

- Количество рабочих клетей — 20 шт.;

- Вес комплекта —11000 кг;

- Обслуживающий персонал — 1 чел.;

- Максимальные габаритные размеры используемого рулона: Ширина — 1250 ±10 мм.;

Наружный диаметр — 1600 мм; Внутренний диаметр — 500 … 600 мм;

- Длина приёмного штабелирующего устройства до 3, 6, 9 или 12 м.

- Габаритные размеры: 28 х 2 х 2 м

Технические характеристики:

Технические характеристики: - Установленная мощность линии — 22,5 кВт.;

- Скорость прокатки — 20 м. пог./мин.;

- Производительность 18 м.п./мин.

- АСУ изготовлена на элементной базе Omron (Япония).

- Количество рабочих клетей — 25 шт.;

- Вес комплекта —21000 кг;

- Обслуживающий персонал — 1-2 чел.;

- Максимальные габаритные размеры используемого рулона:

- Ширина — 1250 ±10 мм.;

- Длина приёмного штабелирующего устройства до 3, 6, 9 или 12 м.

- Габаритные размеры: 36 х 2,4 х 2 м

Технические характеристики:

Технические характеристики: - Установленная мощность линии — 14,0 кВт.;

- Производительность -25 м.п./мин.

- АСУ изготовлена на элементной базе Omron (Япония).

- Количество рабочих клетей — С-8-13 клетей, С-21-17 клетей.;

- Вес стана —8000 кг;

- Обслуживающий персонал — 1-2 чел.;

- Максимальные габаритные размеры используемого рулона:

- Ширина — 1250 ±5 мм.;

- Длина приёмного штабелирующего устройства до 3, 6, 9 или 12 м.

- Габаритные размеры: 22 х 2,4 х 2 м