Ленточная пила по дереву своими руками чертежи с размерами

Ленточная пила своими руками в домашних условияж

Главная » Ленточные пилы

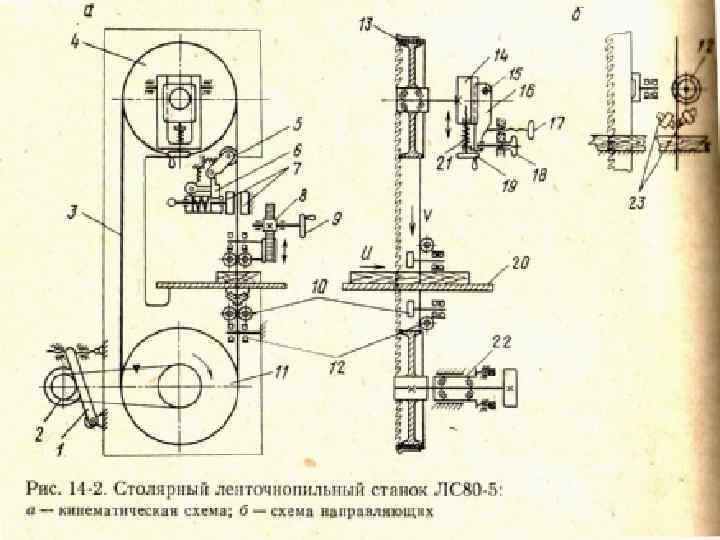

Занимаясь разработкой самодельной ленточной пилы, важно понимать, как она устроена и для каких целей будет применяться. В случае ведения частного бизнеса, можно создать ленточную пилу своими руками, способную работать не только с деревом, но и с другими материалами, включая:

- Камень.

- Металл.

- Синтетику.

Из-за высокой плотности, обрабатывать такие материалы нужно специальными станками, изготовленными из усиленной стали. Стандартный металл не способен нормально резать камень или металлические заготовки. Также ему не под силу твердые породы дерева.

ОГЛАВЛЕНИЕ:

- 1 Сборка каркаса

- 2 Монтаж штанги и опор для шкивов

- 3 Сборка рабочего стола

- 4 Вырезание шкивов и крепление их на опоры

- 5 Монтаж направляющих полотна

- 6 Завершающая отделка, проверка и настройка

Сборка каркаса

Собирая каркас ленточной пилы, лучше отдавать предпочтение твердым и крепким породам дерева. В противном случае конечная конструкция не будет обладать требуемой жесткостью и начнет создавать вибрации. Отдельные элементы, включая рабочий стол, изготовляются из прочной фанеры, а ребра жесткости дополнительно усиливаются рейками. Наиболее доступный вариант — демонтировать старую мебель.

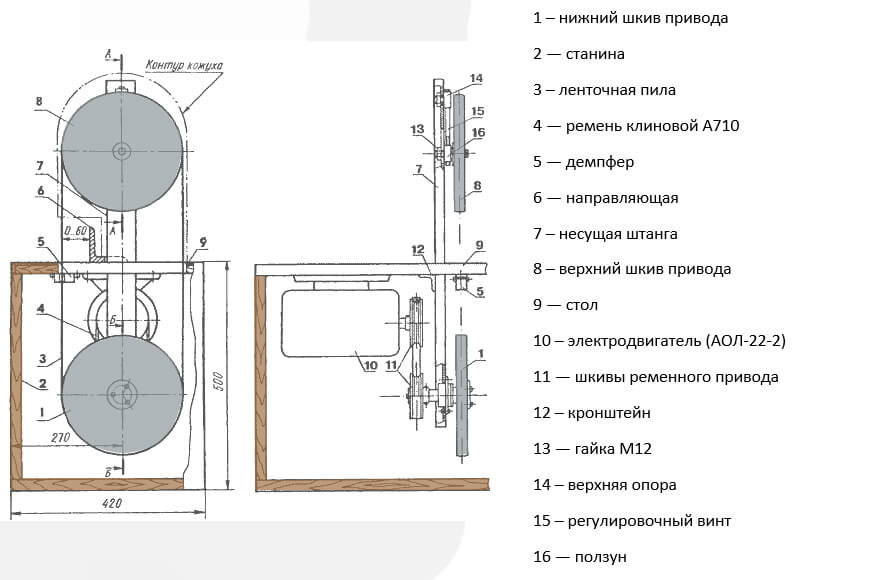

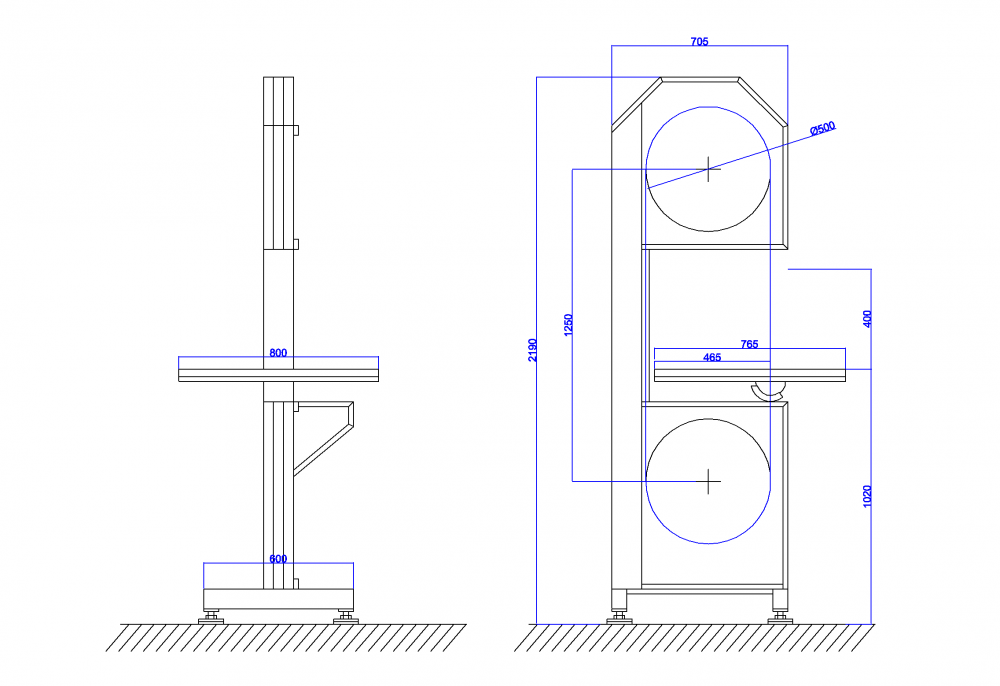

Первым делом в домашних условиях нужно составить чертежи, на основе которых будет выполняться сборка каркаса. Они создаются с учетом высоты рабочего помещения и физиологических особенностей человека, который будет работать за пилой.

Монтаж штанги и опор для шкивов

Самые примитивные ленточные пилы созданные своими руками с каркасом из фанеры или бревен, обладают опорной штангой толщиной 8х8 см. К ней прикрепляются 2 прочные опоры, которые будут удерживать шкивы. Желательно для ленточных пил создавать опоры из крепких материалов, включая многослойную фанеру с жесткой сердцевиной.

Дистанция между ними подбирается таким методом, чтобы там можно было разместить обрабатываемое бревно. Специалисты рекомендуют делать небольшой зазор, чтобы предотвратить возможные проблемы в будущем.

Специалисты рекомендуют делать небольшой зазор, чтобы предотвратить возможные проблемы в будущем.

Сборка рабочего стола

Создавая ленточный станок для развода древесины своими руками, нужно обращать внимание на его размеры. Комфортная высота ленточной пилы выбирается в зависимости от особенностей постройки и человека. Главное, чтобы нижний и приводной шкив, силовой агрегат и большое количество стружки нормально помещались в свободном пространстве. Саму форму выбирают любую, но большинство пользователей останавливается на варианте закрытой тумбы, которая становится естественным контейнером для опилок.

На этапе монтажа рабочего стола для ленточной пилы своими руками необходимо предусмотреть удобный способ открытия и размещение поддона — это позволит удобно чистить пилу.

Столешницу устанавливают на нижней опоре. Если ее высота небольшая, понадобится создать подставку под всю конструкцию.

Вырезание шкивов и крепление их на опоры

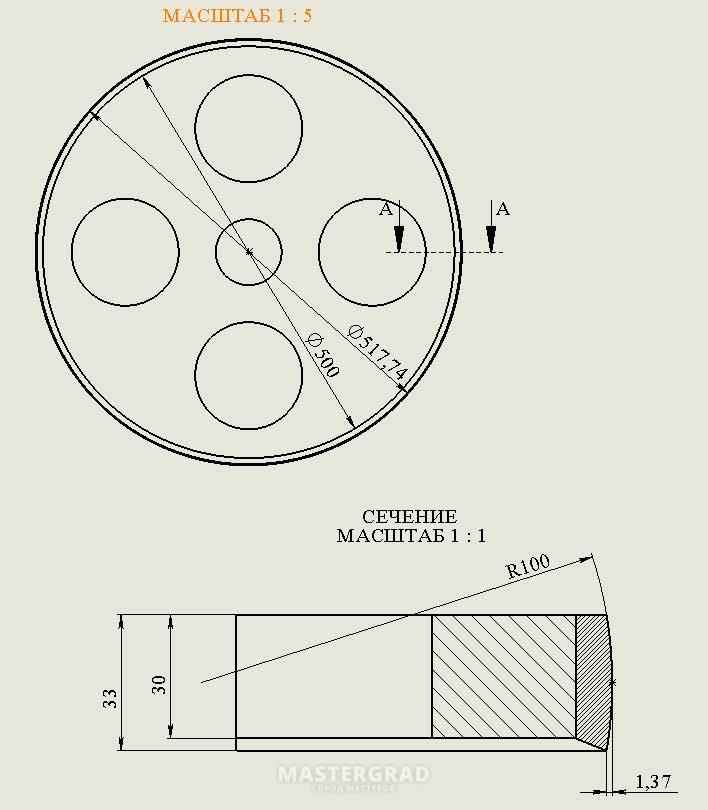

Механизм натяжения ленточной пилы и шкивы сваривают с применением специального оборудования. Диаметр последних бывает произвольным, но чем он больше — тем дольше пила сможет прослужить без поломок. Однако важно следить за размерами полотен, выбирая соотношение 1/1000 по отношению к диаметрам шкива. Деталь длиной 40 см должна обладать диаметром в 4 мм. Но если соблюдать правила использования, можно будет применять даже узкий шкив для полотен в 6 мм.

Диаметр последних бывает произвольным, но чем он больше — тем дольше пила сможет прослужить без поломок. Однако важно следить за размерами полотен, выбирая соотношение 1/1000 по отношению к диаметрам шкива. Деталь длиной 40 см должна обладать диаметром в 4 мм. Но если соблюдать правила использования, можно будет применять даже узкий шкив для полотен в 6 мм.

При составлении параметров диаметра необходимо учитывать такие принципы:

- Для начала нужно рассчитать длину окружности шкива, используя следующий алгоритм: Д=3,14* диаметр шкива.

- Средняя скорость движения режущего диска не должна превышать 30 м/с.

- На следующем этапе необходимо определить число оборотов — оно составляет 0=30 м/с.

- Дальше понадобится вычислить соотношение оборотов мотора по отношению к вращениям шкива привода.

- Развод зубьев выбирается индивидуально в зависимости от назначения и сферы применения пилы.

Чтобы ленточная пила самостоятельно размещалась в центре и не спадала, кромку делают выпуклой, придерживаясь угла в 5-10°.

На шкиве привода с ремнем рекомендуется оставлять небольшую канавку, где будет находиться ремень. Сам шкив обтягивается резиной с велосипеда или автомобильных колес.

Выбранный диаметр должен на 1-2 размера быть меньше диаметра шкива, что исключит вероятность соскальзывания полотна. Верхний элемент фиксируется на подвижном блоке и перемещается в горизонтальной позиции, гарантируя нормальную степень натяжения режущей кромки. Для этого используется механизм натяжения ленточной пилы, в качестве которого может применяться брус под блоком, к которому присоединена пружина. Когда специалист нажимает на рычаг, конструкция автоматически поднимает блок со шкивом, натягивая пилу.

Еще на этом этапе сборки своими руками необходимо позаботиться о способе фиксации рычага в выбранном положении. Подобную задачу лучше решить с помощью болтов, которые находятся на разных уровнях. Посредством пружины будет обеспечиваться оптимальная степень давления, поглощающая напряжение.

В нижнем блоке закреплено 2 шкива: ведомый и ведущий. Главное — убедиться, что они достаточно сбалансированы, а вероятность появления «восьмерок» во время вращения исключена.

Главное — убедиться, что они достаточно сбалансированы, а вероятность появления «восьмерок» во время вращения исключена.

Чтобы закрепить верхний шкив своими руками, лучше задействовать самоцентрирующийся подшипник. Он обеспечивает возможность быстрого снятия и повторного монтажа колес. При этом сами колеса должны фиксироваться с максимальной прочностью, в противном случае подшипники начнут расшатываться.

Монтаж направляющих полотна

На следующем этапе необходимо закрепить направляющие ленточной пилы под углом 90 градусов. Это предотвратит получение неровных и неправильных заготовок с кривыми концами или дефектами.

Наиболее простым решением является прикручивание к брусу 3 подшипников: 1 фиксирует плоскую сторону, а остальные предназначены для крепления ленты по бокам.

Важным этапом монтажной работы ленточной пилы своими руками является выравнивание направляющих по отношению точки фиксации опоры. В противном случае даже маленькие отклонения приведут к большим дефектам и деформациям.

В качестве альтернативы для 2 подшипников можно использовать ограничители из дерева. Еще следует закрепить ряд направляющих под столом. Важно крепить их таким образом, чтобы они размещались поближе к заготовке, а еще лучше — на дистанции 3-4 см от бревна.

При желании работать с разными по толщине материалами рекомендуется предусмотреть возможность регулировки высоты направляющих.

Завершающая отделка, проверка и настройка

Пилу из дерева можно эксплуатировать сразу после сборки, однако специалисты рекомендуют предварительно оснастить ее кожухом, который закроет верхний шкив.

Подобные манипуляции не просто придадут конструкции эстетическую привлекательность, но и повысят степень безопасности: даже при соскальзывании ленты со шкива она остановится в кожухе. В качестве дополнительного аксессуара следует предусмотреть контейнер под стружку, к которому можно будет легко получить доступ.

Привод ремня рекомендуется вывести из-под рабочего стола, защитив его от опилок..jpg) Силовой агрегат защищается кожухом, изолированным от пыли и прочего мусора.

Силовой агрегат защищается кожухом, изолированным от пыли и прочего мусора.

Финальный этап обработки древесины лаком или краской положительно сказывается на сроке службы инструмента, а еще предотвращает получение травм при контакте со сколками и щепками необработанного материала. Перед эксплуатацией все поверхности дополнительно зашкуриваются и пропитываются антисептиками — они препятствуют гниению и развитию плесени.

Понравилась статья? Поделиться с друзьями:

Ленточная пила своими руками для работы по дереву (фото) | Своими руками

Содержание ✓

- ✓ Основные характеристики моей самодельной ленточной пилы

- ✓ Конструкция ленточной пилы. Большая часть деталей — из дерева.

- ✓ Изготавливаем раму ленточной пилы

- ✓ Блок крепления верхнего колеса

- ✓ Изготовление колёс пилы

- ✓ Крепление колёс на раму ленточной пилы

- ✓ Настройка направляющих пильного полотна

- ✓ Изготовление рабочего стола для ленточной пилы своими руками

- ✓ Изготовление тумбы для пилы

- ✓ Электропроводка

- ✓ Параллельный упор

- ✓ Ленточная пила по дереву своими руками- все фото

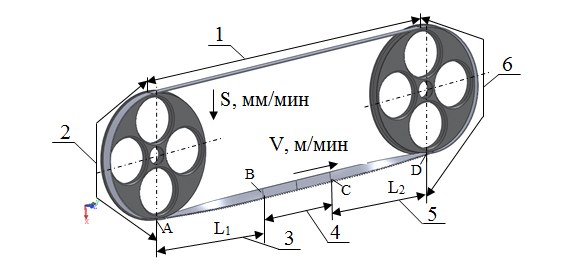

При подборе оборудования для домашней мастерской ленточную пилу редко включают в разряд первоочередного инструмента: большинство операций можно выполнить и без неё. Я долгое время обходился тем, что у меня было, но в результате созрел для изготовления ленточной пилы. В результате поисков я наткнулся на сайт канадского изобретателя Маттиаса Вандела. Он предлагал сделать ленточную пилу практически полностью из дерева. При этом характеристики её были очень приличными, а любую запчасть потом несложно сделать самому.

Я долгое время обходился тем, что у меня было, но в результате созрел для изготовления ленточной пилы. В результате поисков я наткнулся на сайт канадского изобретателя Маттиаса Вандела. Он предлагал сделать ленточную пилу практически полностью из дерева. При этом характеристики её были очень приличными, а любую запчасть потом несложно сделать самому.

Основные характеристики моей самодельной ленточной пилы

Моя пила отличается от той, что была в чертежах разработчика, но я и не стремился повторить проект один в один. Многое зависит от выбранного двигателя, пильных лент и заготовок. Я использовал те полотна, что смог найти. Асинхронный электродвигатель подходящей мощности тоже завалялся в закромах. Пильные полотна оказались чуть короче рекомендованных — я решил не рисковать и уменьшил внутренний размер рамы на 10 мм.

Конструкция ленточной пилы. Большая часть деталей — из дерева.

| Характеристика | Моя пила | Пила автора |

| Высота (без тумбы), мм | 1 200 | 1220 |

| Ширина (со столом), мм | 900 | 720 |

| Глубина (со столом), мм | 500 | 460 |

| Диаметр колеса | 16м (400 мм) | |

| Стол (ширина х глубина), мм | 510 х 470 | 490 х 460 |

| Наклон стола, градусы | 0-45 | |

| Масса (без тумбы), кг | 50 | 45 |

| Максимальная толщина заготовки, мм | 260 | 270 |

| Отступ полотна от рамы, мм | 400 | 394 |

| Длина полотна, мм | 2 667 | 2 700 |

| Ширина полотна, мм | 6-16 | 4-18 |

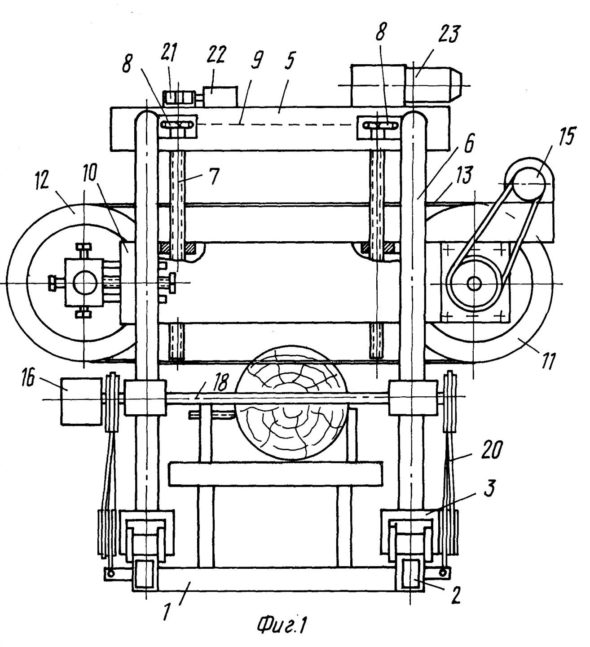

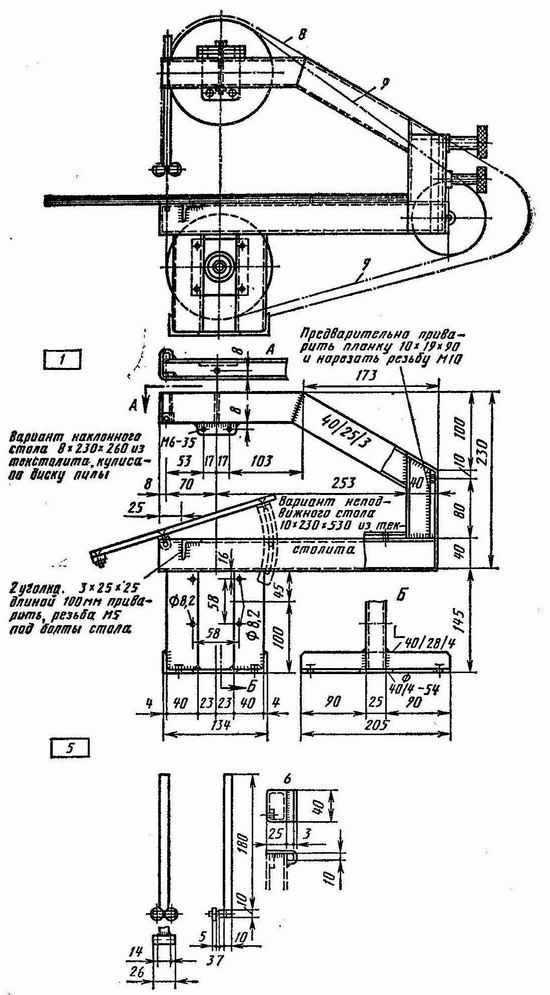

Изготавливаем раму ленточной пилы

Это основной элемент станка. Я использовал сосновую дюймовку, простроганную на рейсмусе до толщины 19 мм. Рама склеена из нескольких слоёв досок с перехлёстом. Нельзя использовать для рамы ДСП, МДФ, фанеру или мебельный щит. Рама имеет С-образную форму, где сверху монтируется основа для направляющей механизма натяжения с верхним колесом, а снизу крепятся две ноги, соединяемые с основанием. Рама состоит из шести основных слоев и дополнительных накладок. Для увеличения жёсткости предусмотрены диагональные элементы. При поэтапном склеивании необходимо контролировать перпендикулярность элементов, чтобы рама получилась плоская (без скручивания). Раму склеивал без основания, оставив под него пустые пазы. Вклеить основание удобнее уже после установки блока оси нижнего колеса. Моего запаса струбцин не хватало, и я дополнительно использовал саморезы. Поверхности готовой рамы отшлифовал и покрыл лаком в два слоя.

Я использовал сосновую дюймовку, простроганную на рейсмусе до толщины 19 мм. Рама склеена из нескольких слоёв досок с перехлёстом. Нельзя использовать для рамы ДСП, МДФ, фанеру или мебельный щит. Рама имеет С-образную форму, где сверху монтируется основа для направляющей механизма натяжения с верхним колесом, а снизу крепятся две ноги, соединяемые с основанием. Рама состоит из шести основных слоев и дополнительных накладок. Для увеличения жёсткости предусмотрены диагональные элементы. При поэтапном склеивании необходимо контролировать перпендикулярность элементов, чтобы рама получилась плоская (без скручивания). Раму склеивал без основания, оставив под него пустые пазы. Вклеить основание удобнее уже после установки блока оси нижнего колеса. Моего запаса струбцин не хватало, и я дополнительно использовал саморезы. Поверхности готовой рамы отшлифовал и покрыл лаком в два слоя.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

На фото:

1. Склеивание первого слоя рамы. Эта операция задаёт форму рамы. 2.При приклеивании следующих слоёв нехватка струбцин компенсируется саморезами. 3.К готовой раме прикручены направляющие для подвижного блока верхнего колеса. 5. Пропиливание пазов в подвижной рамке блока верхнего колеса под вставки. 5. Теперь треугольные вставки можно вклеить в пазы подвижной рамки… 6. выбрать четверти по бокам. 7. Устройство натяжения пильного полотна. 8. В этом положении виден упор собрано пока без рукоятки вращения. Три регулировочного винта блока регулировки дубовые пластины выполняют роль пружины. верхнего колеса. 9.Склеивание колеса из трёх фанерных кругов. 10.Фланцы (часть – с подшипниками) с подкладками подогнаны к заготовкам колес и промаркированы. 11. Шкив двигателя точил непосредственно на самом двигателе.

Склеивание первого слоя рамы. Эта операция задаёт форму рамы. 2.При приклеивании следующих слоёв нехватка струбцин компенсируется саморезами. 3.К готовой раме прикручены направляющие для подвижного блока верхнего колеса. 5. Пропиливание пазов в подвижной рамке блока верхнего колеса под вставки. 5. Теперь треугольные вставки можно вклеить в пазы подвижной рамки… 6. выбрать четверти по бокам. 7. Устройство натяжения пильного полотна. 8. В этом положении виден упор собрано пока без рукоятки вращения. Три регулировочного винта блока регулировки дубовые пластины выполняют роль пружины. верхнего колеса. 9.Склеивание колеса из трёх фанерных кругов. 10.Фланцы (часть – с подшипниками) с подкладками подогнаны к заготовкам колес и промаркированы. 11. Шкив двигателя точил непосредственно на самом двигателе.

Блок крепления верхнего колеса

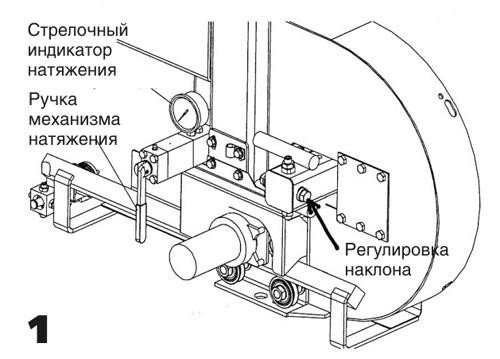

Следующий этап — сборка и установка подвижного блока крепления верхнего колеса. Он должен перемещаться в вертикальном направлении и обеспечивать натяжение пильного полотна. Для этого на подготовленных «рогах» рамы закрепил профиль из дуба, который формирует направляющий паз. Блок — это прямоугольная рамка с вставленным в неё подвижным держателем вала верхнего колеса. Рамку изготовил из древесины дуба. Для усиления угловых соединений использовал дополнительные вставки. Склеив рамку, пропилил в углах пазы. Затем вырезал треугольные вставки и вклеил их в пазы. В завершение по бокам рамки выбрал четверти под направляющие в основной раме. Рамка должна перемещаться в пазах без ощутимых люфтов. В верхней части рамки установил длинный болт для её перемещения и регулировки натяжения пильного полотна. На держателе (бруске с отверстием и выбранными четвертями с противоположных сторон) вала колеса вверху установлен винт для регулировки наклона колеса. Крепится держатель к рамке двумя саморезами, а за счёт люфтов достигается его подвижность для регулировки. Под винт установлена металлическая подкладка. Вал в держателе после настройки пилы фиксируется саморезом. Пружинящий эффект при натяжении полотна создают три дубовые пластины.

Для этого на подготовленных «рогах» рамы закрепил профиль из дуба, который формирует направляющий паз. Блок — это прямоугольная рамка с вставленным в неё подвижным держателем вала верхнего колеса. Рамку изготовил из древесины дуба. Для усиления угловых соединений использовал дополнительные вставки. Склеив рамку, пропилил в углах пазы. Затем вырезал треугольные вставки и вклеил их в пазы. В завершение по бокам рамки выбрал четверти под направляющие в основной раме. Рамка должна перемещаться в пазах без ощутимых люфтов. В верхней части рамки установил длинный болт для её перемещения и регулировки натяжения пильного полотна. На держателе (бруске с отверстием и выбранными четвертями с противоположных сторон) вала колеса вверху установлен винт для регулировки наклона колеса. Крепится держатель к рамке двумя саморезами, а за счёт люфтов достигается его подвижность для регулировки. Под винт установлена металлическая подкладка. Вал в держателе после настройки пилы фиксируется саморезом. Пружинящий эффект при натяжении полотна создают три дубовые пластины.

Читайте также: Стол для циркулярной пилы своими руками

Изготовление колёс пилы

Колеса пилы имеют диаметр 400 мм. Их как раз нужно делать из фанеры или МДФ. Колёса у меня вышли толщиной 29 мм. Склеил их из трёх фанерных кругов. Самый ответственный участок здесь — центральная часть колёс. Заготовки вырезал с помощью фрезерной машинки. В центре круга сверлил отверстие 0 6 мм и в него устанавливал центр фрезерного циркуля. Потом это отверстие использовал для совмещения заготовок и склеивания. Вырезал круги с припуском 10 мм под чистовую обработку. Валы 0 25 мм (под приобретённые подшипники) мне изготовил токарь. Они имеют с одной стороны ограничитель, а с другой — внутреннюю резьбу М12. Для изготовления фланцев использовал фанеру. Перед тем как сверлить в них отверстия под подшипник сверлил в центре отверстие 0 6 мм и, совместив его с центром колеса, сверлил по четыре отверстия под шканты. Положение фланца на колесе маркировал. Фланец состоит из двух частей..jpg) Внешняя деталь толщиной 15 мм держит подшипник, а внутренняя — толщиной 10 мм формирует зазор между колесом и подшипником. Диаметр отверстия в колесе должен быть немного больше диаметра вала. Самая ответственная операция — сверление отверстия диаметром 52 мм под подшипник во внешней части фланца. Специально для этого я купил кольцевую пилу 0 52 мм и после проверки прошлифовал её по наружному диаметру на 0,3 мм. Подшипники потом запрессовывал с помощью киянки. Перед приклейкой фланцев к колесу вырезал держатель вала нижнего колеса — деревянный брусок с отверстием для вала, который крепится снизу рамы. Сверлить отверстие непосредственно в раме нежелательно: велика вероятность, что сверло уведёт. Держатель же проще повернуть на нужный для коррекции угол. В колесах просверлил по четыре технологических отверстия, чтобы в них можно было продеть струбцины при склеивании. Сразу после склейки колеса надел его на вал. Благодаря предварительному центрированию фланцев и просверленным отверстиям под шканты, у одного моего собранного колеса практически отсутствовало биение, а вот у второго была некритичная «восьмёрка» до 3 мм.

Внешняя деталь толщиной 15 мм держит подшипник, а внутренняя — толщиной 10 мм формирует зазор между колесом и подшипником. Диаметр отверстия в колесе должен быть немного больше диаметра вала. Самая ответственная операция — сверление отверстия диаметром 52 мм под подшипник во внешней части фланца. Специально для этого я купил кольцевую пилу 0 52 мм и после проверки прошлифовал её по наружному диаметру на 0,3 мм. Подшипники потом запрессовывал с помощью киянки. Перед приклейкой фланцев к колесу вырезал держатель вала нижнего колеса — деревянный брусок с отверстием для вала, который крепится снизу рамы. Сверлить отверстие непосредственно в раме нежелательно: велика вероятность, что сверло уведёт. Держатель же проще повернуть на нужный для коррекции угол. В колесах просверлил по четыре технологических отверстия, чтобы в них можно было продеть струбцины при склеивании. Сразу после склейки колеса надел его на вал. Благодаря предварительному центрированию фланцев и просверленным отверстиям под шканты, у одного моего собранного колеса практически отсутствовало биение, а вот у второго была некритичная «восьмёрка» до 3 мм..jpg) Для подгонки колеса в размер по диаметру и для формирования профиля нужно было соединить колесо с двигателем. На первом этапе использовал временный шкив из фанеры – прикрутил его саморезами к колесу. Шкив для двигателя я выточил, используя сам двигатель, а затем соединил ремнём двигатель и временный шкив колеса. Зафиксировав колесо, прикрутил деревянный брусок в качестве упора и с помощью токарных резцов обточил колесо до 0 400 мм. Диаметр колеса на валу контролировать сложно, поэтому я замерял длину окружности. Она равна 1 256 мм. Обработанной кромке колеса придал бочкообразную форму. Благодаря этому лента не соскальзывает с колеса, а, наоборот, на нём самоцентрируется. Угол скоса должен быть 5 градусов с каждой стороны.

Для подгонки колеса в размер по диаметру и для формирования профиля нужно было соединить колесо с двигателем. На первом этапе использовал временный шкив из фанеры – прикрутил его саморезами к колесу. Шкив для двигателя я выточил, используя сам двигатель, а затем соединил ремнём двигатель и временный шкив колеса. Зафиксировав колесо, прикрутил деревянный брусок в качестве упора и с помощью токарных резцов обточил колесо до 0 400 мм. Диаметр колеса на валу контролировать сложно, поэтому я замерял длину окружности. Она равна 1 256 мм. Обработанной кромке колеса придал бочкообразную форму. Благодаря этому лента не соскальзывает с колеса, а, наоборот, на нём самоцентрируется. Угол скоса должен быть 5 градусов с каждой стороны.

12. Когда все детали были готовы, приклеил фланцы к колесу. 13. В качестве держателя использовал блок крепления нижнего вала. 14.Колесо обточил до нужного диаметра придав кромке бочкообразную форму. Скос в каждую сторону — примерно 5 градусов. 15.После предварительной сборки колёса. 16.Направляющая в комплекте с блоками опорных подшипников. 17. Установлена направляющая с верхним опорным подшипником, но пока без «сухарей». На колёса натянуты резиновые камеры (после окончательной сборки их нужно приклеить). 18.Опора рабочего стола оснащена выставил регулировкой в одну плоскость. механизмом наклона

Изготовив оба колеса, на одном из них установил штатный приводной шкив (читайте о подобном решении здесь). Его толщину и форму подгонял под используемый ремень, а диаметр рассчитал так, чтобы скорость движения пильного ленточного полотна была примерно 800 м/мин. Теперь оставалось только отбалансировать колёса. Для этого я взял подшипники с внешним 0 22 мм. Их потом использовал в качестве опорных для пильного полотна. Закрепив горизонтально временную ось и надев на неё подшипники, установил колесо так, чтобы оно легко вращалось, и самая тяжёлая его часть опускалась вниз. Сверлом Форстнера делал небольшие углубления в нижней зоне колеса с тыльной стороны. В результате таких манипуляций я добился, чтобы колесо перестало вращаться в любом положении. На этом балансировка закончилась. Колеса покрыл лаком в два слоя.

Ссылка по теме: Ленточно шлифовальный станок своими руками – фото и конструкция

Затем на колеса натянул разрезанные камеры от 16″ колес детского велосипеда. Резина защищает поверхности колёс от повреждения полотном, снижает шум и предотвращает проскальзывания. Балансировку, правда, пришлось повторить.

Крепление колёс на раму ленточной пилы

Первым установил верхнее колесо. На вал надел шайбы из фторопласта. Колесо крепил болтом с толстой шайбой, вкручивая его в торец вала. Регулировочным болтом выставил верхнее колесо параллельно раме. Блок нижнего колеса закрепил на раме струбцинами и навесил нижнее колесо. С помощью линейки и фторопластовых шайб выставил колёса в одну плоскость. Смещением нижнего блока добился, чтобы линия, соединяющая центры валов, была параллельна вертикальной стойке рамы. Эту операцию выполнял с установленным штатно пильным полотном. После настройки блок крепления нижнего вала зафиксировал. Проверив вращение пилы вручную, решился на пробный пуск. Соблюдая осторожность, включил станок. Испытания прошли успешно. Лента перемещалась посередине колёс, никакой вибрации и подозрительных шумов. Заменив полотно на самое узкое, провёл повторное испытание. Можно было вклеивать основание под двигатель и крепить его к раме. 21. Установлены рабочий стол с пластиной нулевого зазора и вороток механизма натяжения пилы. Станок готов к испытаниям. 22.Рабочий стол можно наклонить под нужным углом. Виден опорный саморез регулировки положения рабочего стола. 23.Прочный каркас мобильной тумбы-подставки.24.Защитный экран двигателя.

Эту операцию выполнял с установленным штатно пильным полотном. После настройки блок крепления нижнего вала зафиксировал. Проверив вращение пилы вручную, решился на пробный пуск. Соблюдая осторожность, включил станок. Испытания прошли успешно. Лента перемещалась посередине колёс, никакой вибрации и подозрительных шумов. Заменив полотно на самое узкое, провёл повторное испытание. Можно было вклеивать основание под двигатель и крепить его к раме. 21. Установлены рабочий стол с пластиной нулевого зазора и вороток механизма натяжения пилы. Станок готов к испытаниям. 22.Рабочий стол можно наклонить под нужным углом. Виден опорный саморез регулировки положения рабочего стола. 23.Прочный каркас мобильной тумбы-подставки.24.Защитный экран двигателя.

Настройка направляющих пильного полотна

Гладкий торец пильной ленты упирается в наружное кольцо подшипника, а с боков её удерживают «сухари». Сначала я сделал «сухари» из фторопласта, но они быстро износились. Поэтому (по совету автора) заменил их на деревянные. В качестве защитного кожуха использовал прямоугольную дюралевую трубу, раскроив её дисковой пилой. Кожух прикрутил к шине саморезами. Шину нужно выставить с высокой точностью, так как при длине 300 мм даже незначительный перекос по отношению к пильному полотну будет ощутим. Для крепления шины в раме выбрал паз. Разметку выполнял по натянутому широкому полотну. Затем уточнил разметку паза по размерам направляющей шины. Но как я ни старался, при выборке паза ошибся на 0,3 мм, что привело к ошибке в нижней точке почти на 4 мм. Поэтому из остатка дюралевой трубы я вырезал уголок, расширил в раме паз на его толщину, а для коррекции положения подклеил несколько кусочков самоклеящейся бумаги толщиной 0,1 мм. Добившись желаемого результата, зафиксировал уголок саморезами. В фиксаторе предусмотрены два отверстия. Одно основное — для максимальной площади прижима шины, второе используется только при очень толстых заготовках, чтобы максимально поднять шину.

В качестве защитного кожуха использовал прямоугольную дюралевую трубу, раскроив её дисковой пилой. Кожух прикрутил к шине саморезами. Шину нужно выставить с высокой точностью, так как при длине 300 мм даже незначительный перекос по отношению к пильному полотну будет ощутим. Для крепления шины в раме выбрал паз. Разметку выполнял по натянутому широкому полотну. Затем уточнил разметку паза по размерам направляющей шины. Но как я ни старался, при выборке паза ошибся на 0,3 мм, что привело к ошибке в нижней точке почти на 4 мм. Поэтому из остатка дюралевой трубы я вырезал уголок, расширил в раме паз на его толщину, а для коррекции положения подклеил несколько кусочков самоклеящейся бумаги толщиной 0,1 мм. Добившись желаемого результата, зафиксировал уголок саморезами. В фиксаторе предусмотрены два отверстия. Одно основное — для максимальной площади прижима шины, второе используется только при очень толстых заготовках, чтобы максимально поднять шину.

Изготовление рабочего стола для ленточной пилы своими руками

Сначала изготовил опору с механизмом наклона стола. Делал её из древесины дуба. К ней крепится нижний блок опорных подшипников. К поворотному механизму стола присоединил подкладку из ЛДСП для повышения жёсткости стола. На сам стол я пустил обрезок столешницы из ДСП. Она довольно толстая и прочная, а поверхность у неё — гладкая и скользкая. Кромки обшил буковыми рейками. В рабочей зоне в столе выпилил прямоугольное отверстие, а затем выфрезеровал выемку под вставку из МДФ. Вставку устанавливал при включенной пиле: заводил вставку в пазы и задвигал до упора, одновременно пропиливая её на нужную длину. При повороте стола под углом вставку либо вообще вынимаю, либо изготавливаю новую под конкретный угол. На гайку механизма натяжения полотен я изготовил вороток. Силу натяжения устанавливаю на глазок — порвать полотно практически невозможно. Чтобы удобнее было выставлять стол перпендикулярно к полотну, изготовил дополнительный упор для стола. Вкрученный в упор само- рез позволяет регулировать положение стола. А чтобы опилки не налипали на колёса, установил обрезанную зубную щётку на нижнее колесо.

Делал её из древесины дуба. К ней крепится нижний блок опорных подшипников. К поворотному механизму стола присоединил подкладку из ЛДСП для повышения жёсткости стола. На сам стол я пустил обрезок столешницы из ДСП. Она довольно толстая и прочная, а поверхность у неё — гладкая и скользкая. Кромки обшил буковыми рейками. В рабочей зоне в столе выпилил прямоугольное отверстие, а затем выфрезеровал выемку под вставку из МДФ. Вставку устанавливал при включенной пиле: заводил вставку в пазы и задвигал до упора, одновременно пропиливая её на нужную длину. При повороте стола под углом вставку либо вообще вынимаю, либо изготавливаю новую под конкретный угол. На гайку механизма натяжения полотен я изготовил вороток. Силу натяжения устанавливаю на глазок — порвать полотно практически невозможно. Чтобы удобнее было выставлять стол перпендикулярно к полотну, изготовил дополнительный упор для стола. Вкрученный в упор само- рез позволяет регулировать положение стола. А чтобы опилки не налипали на колёса, установил обрезанную зубную щётку на нижнее колесо.

Изготовление тумбы для пилы

Размеры тумбы я выбрал исходя из размеров основания пилы, а высоту подгонял так, чтобы стол был на уровне 1 050 мм от пола — для меня это в самый раз. Тумбу сделал из обрезков шпунтованной половой доски толщиной 35 мм. Каркас тумбы собрал на шкантах. Углы изнутри усилил металлическими уголками. Боковые вставки — из ламинированного ДСП. Задняя стенка — из МДФ. В общем, всё из обрезков. Верхний ящик тумбы служит для сбора опилок. Тумба установлена на колесики с возможностью их фиксации.

25. Правая стенка кожуха нижнего колеса скошена вверху для упрощения замены пильных полотен. 26. Задняя стенка защиты нижнего колеса установлена наклонно и направляет опилки в ящик. 27.Параллельный упор закреплён на рабочем столе.. Установка защиты. 28.Так выглядит защита подвижных элементов.. Установлены пусковая кнопка пилы и выключатель подсветки.

Защитные кожухи и элементы корпуса пилы являются одновременно и направляющими для удаления опилок. Все рабочие элементы пилы защищены экранами. В качестве материала для кожухов и экранов использовал МДФ толщиной 8 мм и сосновые доски.

Все рабочие элементы пилы защищены экранами. В качестве материала для кожухов и экранов использовал МДФ толщиной 8 мм и сосновые доски.

Ссылка по теме: Как сделать своими руками самодельную стационарную циркулярку

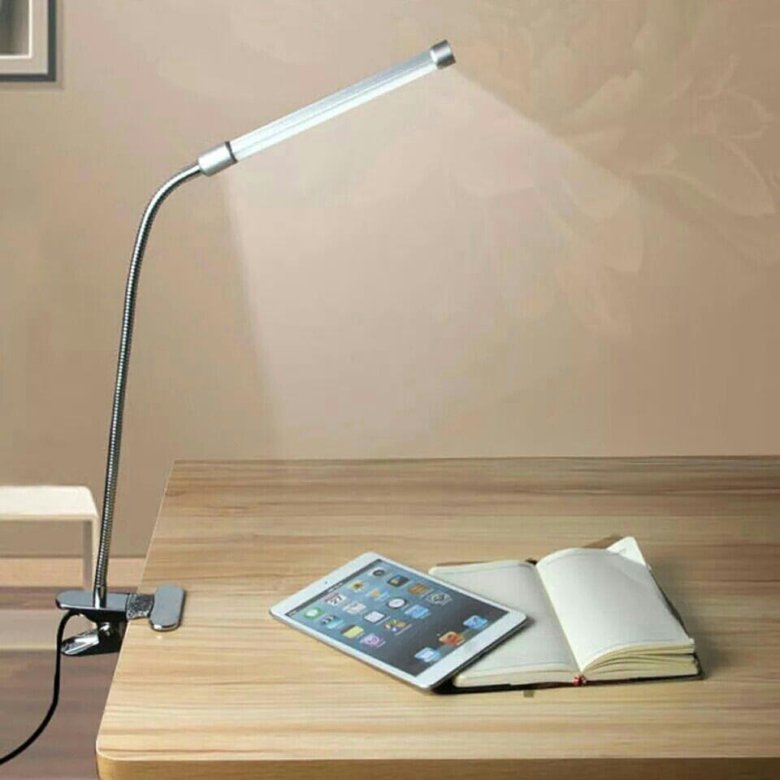

Электропроводка

Кроме пусковой кнопки сразу решил установить подсветку рабочей зоны. Для этого использовал светильник с гибким кронштейном, а его выключатель расположил рядом с кнопкой пуска. Провода пропустил сквозь раму и закрепил сзади.

Параллельный упор

Ленточной пилой уже можно было пользоваться, но ощущалась нехватка параллельного упора. Механизм фиксации упора соорудил на базе эксцентрика. Из-за скругленного переднего края стола пришлось дополнительно вырезать подвижный толкатель с полукруглой передней кромкой. Шину упора сделал из лиственницы. С противоположной стороны шины прикрепил захват, который упирается в край стола. На изготовление пилы у меня ушло почти два месяца. Правда, работал над ней я далеко не каждый день. Проект получился очень увлекательным. Работой станка доволен. Сейчас даже не представляю, как раньше обходился без ленточной пилы. В качестве теста для пилы я сделал несколько шкатулок.

Проект получился очень увлекательным. Работой станка доволен. Сейчас даже не представляю, как раньше обходился без ленточной пилы. В качестве теста для пилы я сделал несколько шкатулок.

Ленточная пила по дереву своими руками- все фото

©Сергей Головков, г. Новочеркасск

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как вырезать кривые в дереве (сделай сам)

Обновлено: 20 февраля 2023 г.

Советы экспертов по маркировке, резке и точной настройке кривых

Следующий проект›

Семейный мастер на все руки

Размечайте, вырезайте и выравнивайте кривые в древесине с помощью фрезеров, пил и других простых инструментов, следуя этим экспертным методам. Вы можете освоить их быстро и легко и добиться первоклассных результатов.

Вы можете освоить их быстро и легко и добиться первоклассных результатов.

Эксперты DIY журнала The Family Handyman Magazine

Вырежьте четкие кривые с помощью фрезерного станка

Лучшие кривые Фото 1: Разметка трамвая

Нарисуйте стороны и концы трамвая. Обведите опорную пластину и просверлите отверстия для крепежных винтов.

Best Curves Фото 2: Фрезерование идеального круга

Прикрутите трамблер к центру заготовки и вырежьте круг фрезером. Сделайте два-три прохода против часовой стрелки.

Независимо от того, строите ли вы раму для арочного проема, изготавливаете изогнутые кронштейны или формируете корпус арки, разметка и вырезание кривых являются частью процесса. В этой статье мы покажем вам несколько приемов и советов по разметке, вырезанию и точной настройке кривых. Некоторые методы лучше всего подходят для грубых кривых. Другие достаточно очищены для изготовления мебели. Выберите технику, которая лучше всего подходит для данного проекта.

Этот простой фрезерный станок прост в сборке и позволяет вырезать идеальный круг. Для кругов диаметром до 6 футов используйте кусок 1/4 дюйма. фанера, МДФ или ДВП длиной около 4 футов и шириной не менее ширины основания маршрутизатора. Начните с того, что снимите опорную пластину с фрезера и прикрепите ее к одному концу материала трамвая. Если вы хотите, чтобы траммель был стильным, обведите кофейную чашку, чтобы получился красивый закругленный конец. Затем нарисуйте касательные линии, соединяющие круги, и обрежьте стороны. Если вас не волнует внешний вид, просто сделайте длинный прямоугольный трамвай.

Обведите опорную плиту и используйте монтажные отверстия в качестве ориентира для сверления отверстий в трамблере (Фото 1). Вырежьте трамблер и просверлите отверстие 1-1/2 дюйма. отверстие в центре конца фрезера, чтобы очистить фрезу. Раззенкуйте отверстия для крепежных винтов, чтобы головки винтов не порвали заготовку. Прикрепите маршрутизатор к трампелю с помощью винтов опорной пластины.

Прикрутите трамблер к заготовке, центрируя его на круге, который вы хотите вырезать. Установите прямую погружную фрезу в фрезер и установите фрезу на глубину около 3/8 дюйма для первого прохода. Погружной фрезер работает лучше всего, но если у вас его нет, держите фрезер над деревом и запускайте его. Аккуратно погрузите его в дерево и начните двигать против часовой стрелки по кругу (Фото 2). Завершите круг, затем отрегулируйте глубину и сделайте еще один проход, пока не прорежете его полностью.

Шаблон из пластмассового дерева

Изгиб пластмассового дерева

Изогнутое пластиковое дерево образует идеальную кривую. Зажмите блоки размером 2 × 2 и вставьте между ними пластиковую деревянную планку 1 × 2. Отрегулируйте положение блоков, чтобы изменить кривую.

Часто вы можете просто «на глаз» подобрать наилучший изгиб для работы, согнув кусок дерева и используя его в качестве шаблона. Но различия в текстуре древесины могут привести к непоследовательным изгибам. Вот совет, как сделать эту технику еще лучше. Вместо этого используйте пластиковую древесину или пластиковый молдинг. Он изгибается очень равномерно и дает почти идеальные симметричные кривые. Azek, Fypon, Kleer и Versatex — несколько брендов, доступных в домашних центрах. Выберите толщину, которая будет изгибаться до нужной вам кривой. Для постепенных изгибов или широких изгибов используйте материал толщиной 3/4 дюйма. Для более крутых изгибов (с меньшим радиусом) используйте 1/2 дюйма. х 1-1/4 дюйма. пластиковый упор молдинг или что-то подобное. Поддержите концы пластикового дерева блоками, прикрепленными к деревянной полосе. Отрегулируйте положение блоков, чтобы изменить кривую.

Вот совет, как сделать эту технику еще лучше. Вместо этого используйте пластиковую древесину или пластиковый молдинг. Он изгибается очень равномерно и дает почти идеальные симметричные кривые. Azek, Fypon, Kleer и Versatex — несколько брендов, доступных в домашних центрах. Выберите толщину, которая будет изгибаться до нужной вам кривой. Для постепенных изгибов или широких изгибов используйте материал толщиной 3/4 дюйма. Для более крутых изгибов (с меньшим радиусом) используйте 1/2 дюйма. х 1-1/4 дюйма. пластиковый упор молдинг или что-то подобное. Поддержите концы пластикового дерева блоками, прикрепленными к деревянной полосе. Отрегулируйте положение блоков, чтобы изменить кривую.

Нарисуйте большие кривые с помощью гигантского компаса

Просверлите два отверстия карандашом для параллельных кривых

Зажмите доску и прикрутите компас к верстаку. Используйте обрывок, чтобы поднять компас на ту же высоту, что и доска, которую вы размечаете. Убедитесь, что точка поворота компаса находится под углом 90 градусов к центру доски.

Возьмите любую узкую доску или полоску фанеры и просверлите несколько отверстий — вуаля, мгновенный компас. Просверлите отверстие размером с карандаш в нескольких дюймах от конца доски. Затем просверлите отверстие размером с винт в точке поворота. Расстояние между ними должно быть радиусом кривой, если вы знаете, что это за измерение. В противном случае просто используйте метод проб и ошибок, просверливая ряд отверстий под шарниры, пока вы не сможете повернуть батут и нарисовать арку нужного размера. Также легко рисовать параллельные кривые. Просто просверлите два отверстия карандашом на нужном расстоянии друг от друга. Узнайте, как сделать разметку для идеальной подгонки с помощью столярного компаса.

Размер арки, которую вы можете нарисовать, не ограничен. Если ваш план требует 10 футов. радиус, найдите длинную палку и используйте пол в качестве верстака.

Получите лучшие изгибы: вырежьте плавные кривые с помощью циркулярной пилы

Техника циркулярной пилы

Вам не нужен лобзик, чтобы вырезать кривые. Когда вы формируете постепенные кривые, вы можете ускорить процесс, используя вместо этого циркулярную пилу.

Когда вы формируете постепенные кривые, вы можете ускорить процесс, используя вместо этого циркулярную пилу.

Первый инструмент, который приходит на ум для резки кривых, — это лобзик, но если кривая плавная, попробуйте вместо нее циркулярную пилу. Циркулярной пилой на удивление быстро и легко вырезать гладкую кривую. Этот метод предназначен для вырезания грубых кривых. Не пытайтесь делать мебель с помощью этой техники. Хитрость заключается в том, чтобы кривая была достаточно плавной, чтобы лезвие не заклинивало. Если вы попробуете этот метод и лезвие заедает или начнет нагреваться и дымить, переключитесь на электролобзик. Чем тоньше материал, который вы режете, тем острее может быть кривая. Установите глубину лезвия так, чтобы оно едва выступало из нижней части дерева.

Стек и песок для подгонки деталей

Отшлифуйте узкие изгибы

Используйте эксцентриковую шлифовальную машину для крутых изгибов. Выровняйте детали и зажмите их вместе. Если это мелкие детали, подобные этим, закрепите их на верстаке, чтобы удерживать их на месте. Отшлифуйте кривые с помощью ленточной шлифовальной машины или эксцентриковой шлифовальной машины.

Отшлифуйте кривые с помощью ленточной шлифовальной машины или эксцентриковой шлифовальной машины.

Если у вас есть несколько одинаковых изогнутых деталей, лучший способ отшлифовать их — поставить их стопкой и отшлифовать все сразу. Вы сэкономите время, и все детали будут идеально подходить друг к другу. Более широкая поверхность предотвращает закругление краев. Если детали требуют много шлифовки, хорошим выбором будет ленточная шлифовальная машина. Если вам не нужно снимать много древесины, попробуйте орбитальную шлифовальную машину. Ключом к успеху является постоянное движение шлифовальной машины, чтобы избежать образования плоских участков. Проверьте свой прогресс, проведя рукой по частям. Отметьте выступы карандашом, чтобы знать, где требуется дополнительная шлифовка.

Используйте шаблон и фрезер для неправильных изгибов

Фото 1. Сделайте соответствующие детали по шаблону

Обведите и начертите вашу деталь. Прикрепите выкройку термоклеем. Используйте фрезу с верхним подшипником, чтобы следовать шаблону и придать форму детали. Переместите маршрутизатор против часовой стрелки вокруг шаблона.

Переместите маршрутизатор против часовой стрелки вокруг шаблона.

Фото 1A: Крупный план шаблонной фрезы

Шаблонная фреза имеет подшипник, установленный сверху, чтобы следовать предварительно вырезанному шаблону.

Если ваш план требует вырезания изогнутых деталей и вам нужно сделать две или более, сначала придайте форму и отшлифуйте идеальную полноразмерную выкройку из куска 1/2 дюйма. Древесноволокнистые плиты средней плотности. Затем используйте фрезер с насадкой для верхнего подшипника, чтобы вырезать детали.

Вот несколько советов по фрезерованию с помощью шаблонной фрезы. Во-первых, используйте шаблон, чтобы отметить форму. Затем удалите лишний материал, отрезав от 1/4 до 1/8 дюйма за пределами линий электролобзиком или ленточной пилой. Поднимите заготовку, чтобы не врезаться в рабочий стол. Мы использовали файлы Bench Cookies (доступны на сайте rockler.com). Но термоклей и обрезки дерева — еще один вариант. Если вы режете материал толще, чем глубина фрезы, режьте как можно глубже. Затем удалите выкройку и используйте деталь в качестве выкройки для завершения разреза.

Затем удалите выкройку и используйте деталь в качестве выкройки для завершения разреза.

Отметьте арку двумя палочками

Фото 1: Набор для рисования арки

Набор для рисования арки двумя палочками. Вбейте гвозди на концах базовой линии и на высоте арки. Положите одну палку на два высоких гвоздя, а другую положите от центральной высоты до конца базовой линии. Соедините палочки короткими булавками или термоклеем.

Фото 2: Наденьте палочки на гвозди

Вставьте карандаш в изгиб палочек. Положив один конец палочек на базовый гвоздь, а другой — на центральный гвоздь, проведите палочками вдоль гвоздей, чтобы нарисовать арку. Повторите на противоположной стороне, чтобы завершить арку.

Вот быстрый способ нарисовать точную кривую, если вы знаете, насколько широкой и высокой должна быть арка. Допустим, вы хотите нарисовать арку шириной 3 фута и высотой 9 дюймов. Вбейте два гвоздя на концах 3-футового. базовый уровень. В центре базовой линии нарисуйте перпендикулярную линию и сделайте отметку на 9 дюймов выше базовой линии. Забейте гвоздь по отметке. На одном конце базовой линии нарисуйте еще одну перпендикулярную линию и сделайте еще одну отметку на 9 дюймов выше базовой линии. Вбейте еще один гвоздь в эту отметку. На фото 1 показано, как расположить и соединить две палочки, которыми вы будете рисовать арку (фото 2).

Забейте гвоздь по отметке. На одном конце базовой линии нарисуйте еще одну перпендикулярную линию и сделайте еще одну отметку на 9 дюймов выше базовой линии. Вбейте еще один гвоздь в эту отметку. На фото 1 показано, как расположить и соединить две палочки, которыми вы будете рисовать арку (фото 2).

Необходимые инструменты для этого проекта

Подготовьте необходимые инструменты для этого проекта «Сделай сам» перед началом работы — вы сэкономите время и нервы.

- Brad nail gun

- Circular saw

- Clamps

- Cordless drill

- Drill bit set

- Orbital sander

- Pattern bit

- Plunge-cutting bit

- Router

Required Materials for this Project

Avoid походы по магазинам в последнюю минуту, заранее подготовив все материалы. Вот список.

- 1/4 дюйма МДФ

- Пластиковое дерево

Первоначально опубликовано: 26 августа 2019 г.

Дисковые ленточнопильные станки для деревообработки Minimax

Прежде всего -- Напряжение субъективно. Я думаю, что есть достойные рекомендации, но нет жестких и быстрых правил, по которым нужно жить. Мне доводилось хорошо резать одним и тем же лезвием с разным натяжением. Единственная причина, по которой я это говорю, — дать вам возможность немного поэкспериментировать и понять, что вы не можете причинить большого вреда, выбрав «неправильное» натяжение, поскольку и «правильное», и «неправильных» на самом деле не существует, есть только варианты, приближающиеся к оптимальным. Вы обнаружите, что простые бортовые датчики на наших ленточных пилах весьма полезны и воспроизводимы. Я упомяну об этом позже, но сначала я хотел бы обсудить измерители натяжения, поскольку они и цифры, которые они предоставляют, много обсуждают в чатах и на других форумах, а затем перейду к моему личному методу «ощущения». Независимо от ширины лезвия, я натягиваю каждое лезвие примерно одинаково. Очевидно, что более узкие лезвия требуют меньшего давления пружины, чтобы достичь того же самого натяжения.

Я думаю, что есть достойные рекомендации, но нет жестких и быстрых правил, по которым нужно жить. Мне доводилось хорошо резать одним и тем же лезвием с разным натяжением. Единственная причина, по которой я это говорю, — дать вам возможность немного поэкспериментировать и понять, что вы не можете причинить большого вреда, выбрав «неправильное» натяжение, поскольку и «правильное», и «неправильных» на самом деле не существует, есть только варианты, приближающиеся к оптимальным. Вы обнаружите, что простые бортовые датчики на наших ленточных пилах весьма полезны и воспроизводимы. Я упомяну об этом позже, но сначала я хотел бы обсудить измерители натяжения, поскольку они и цифры, которые они предоставляют, много обсуждают в чатах и на других форумах, а затем перейду к моему личному методу «ощущения». Независимо от ширины лезвия, я натягиваю каждое лезвие примерно одинаково. Очевидно, что более узкие лезвия требуют меньшего давления пружины, чтобы достичь того же самого натяжения.

Я играл с четырьмя датчиками натяжения: Starrett, Lenox, Iturra и Hakansson. Все они построены одинаково и используют циферблатный индикатор для определения давления в фунтах на квадратный дюйм. В итоге я стал обладателем манометра Хаканссона, так как это был подарок. Есть много других калибров, как самодельных, так и серийных, но у меня есть опыт работы с этими четырьмя. А когда дело доходит до натяжения, существует так много мнений о том, каким должно быть правильное натяжение, что я не знал бы, с чего начать, если бы не доверял своему собственному мнению. Ха. Я натягиваю в основном наощупь, и это даже более субъективно, чем использование метров. Согласно приведенным выше датчикам (которые люди приносили на мои занятия на протяжении многих лет), я в среднем устанавливаю около 21 000 фунтов на квадратный дюйм для всех своих лезвий, независимо от их типа. Это среднее значение, основанное на одинаковых тестах со всеми четырьмя системами в соответствии с инструкциями производителя, так как значения от одного датчика к другому значительно различаются (диапазон примерно 3000 фунтов на квадратный дюйм между высоким и низким показаниями.

Все они построены одинаково и используют циферблатный индикатор для определения давления в фунтах на квадратный дюйм. В итоге я стал обладателем манометра Хаканссона, так как это был подарок. Есть много других калибров, как самодельных, так и серийных, но у меня есть опыт работы с этими четырьмя. А когда дело доходит до натяжения, существует так много мнений о том, каким должно быть правильное натяжение, что я не знал бы, с чего начать, если бы не доверял своему собственному мнению. Ха. Я натягиваю в основном наощупь, и это даже более субъективно, чем использование метров. Согласно приведенным выше датчикам (которые люди приносили на мои занятия на протяжении многих лет), я в среднем устанавливаю около 21 000 фунтов на квадратный дюйм для всех своих лезвий, независимо от их типа. Это среднее значение, основанное на одинаковых тестах со всеми четырьмя системами в соответствии с инструкциями производителя, так как значения от одного датчика к другому значительно различаются (диапазон примерно 3000 фунтов на квадратный дюйм между высоким и низким показаниями. 21000 фунтов на квадратный дюйм — довольно умеренное напряжение). по сравнению с некоторыми большими числами, которые, как утверждают многие профессиональные эксперты, необходимы и о которых спорят в течение многих лет (15 000–20 000 для углеродистой стали и 20 000–30 000 фунтов на квадратный дюйм для биметалла, что включает в себя большинство лезвий с твердосплавными наконечниками). сейчас обсуждаете?Все тесты проводились с моей карандашной линией, проведенной на моем бортовом манометре, который я годами надежно использовал для натяжения лопастей.Каждый тензорезистор совпал сам с собой, по крайней мере, при трехкратном тестировании - в пределах 1000 фунтов на квадратный дюйм). Что это говорит нам? Не знаю, но это возвращает меня к моему методу...

21000 фунтов на квадратный дюйм — довольно умеренное напряжение). по сравнению с некоторыми большими числами, которые, как утверждают многие профессиональные эксперты, необходимы и о которых спорят в течение многих лет (15 000–20 000 для углеродистой стали и 20 000–30 000 фунтов на квадратный дюйм для биметалла, что включает в себя большинство лезвий с твердосплавными наконечниками). сейчас обсуждаете?Все тесты проводились с моей карандашной линией, проведенной на моем бортовом манометре, который я годами надежно использовал для натяжения лопастей.Каждый тензорезистор совпал сам с собой, по крайней мере, при трехкратном тестировании - в пределах 1000 фунтов на квадратный дюйм). Что это говорит нам? Не знаю, но это возвращает меня к моему методу...

Подойдите на 6 дюймов вниз от верхнего колеса, где лезвие вот-вот войдет в шину. Встаньте так, чтобы ваши плечи были параллельны колесу. Оттолкнитесь вбок правой рукой, скрещенной с телом (чтобы вы не наклонялись к испытательному ) вы хотите увидеть отклонение примерно на 1/8"–1/4" при умеренном давлении (без веса тела на палец). Направьте лезвие туда, где вы хотите. Закройте дверцы и включите машину без установленных направляющих и Нет пылезащитного блока с нулевым зазором. Проверьте лезвие, чтобы убедиться, что оно не качается из стороны в сторону. Если это так, увеличьте или уменьшите натяжение во время работы пилы, пока лезвие не перестанет колебаться. Сделайте пробный пропил на 6-дюймовом диске. перепилить. Легко режется? прямой? не блуждать? Если да, то вы нашли хорошую отправную точку для напряжения. Нарисуйте карандашом линию на калибре вашей пилы, и вы сможете снова и снова возвращаться к этой настройке для этого диска. Лезвие диаметром 1 дюйм потребует такого же натяжения, как и лезвие диаметром 1/4 дюйма, но для этого потребуется гораздо меньше пружины. У меня на пилах есть три линии карандашом... 1", 1/2" и 1/4". Как правило, для диска с твердосплавным наконечником 1" указатель будет примерно на 1/4" выше последней линии на пиле. манометра или 5/8 пути вверх от нижней части окна. Изображение ниже моего бортового манометра просто для того, чтобы дать вам пример того, куда движется указатель, ваши собственные результаты могут отличаться.

Направьте лезвие туда, где вы хотите. Закройте дверцы и включите машину без установленных направляющих и Нет пылезащитного блока с нулевым зазором. Проверьте лезвие, чтобы убедиться, что оно не качается из стороны в сторону. Если это так, увеличьте или уменьшите натяжение во время работы пилы, пока лезвие не перестанет колебаться. Сделайте пробный пропил на 6-дюймовом диске. перепилить. Легко режется? прямой? не блуждать? Если да, то вы нашли хорошую отправную точку для напряжения. Нарисуйте карандашом линию на калибре вашей пилы, и вы сможете снова и снова возвращаться к этой настройке для этого диска. Лезвие диаметром 1 дюйм потребует такого же натяжения, как и лезвие диаметром 1/4 дюйма, но для этого потребуется гораздо меньше пружины. У меня на пилах есть три линии карандашом... 1", 1/2" и 1/4". Как правило, для диска с твердосплавным наконечником 1" указатель будет примерно на 1/4" выше последней линии на пиле. манометра или 5/8 пути вверх от нижней части окна. Изображение ниже моего бортового манометра просто для того, чтобы дать вам пример того, куда движется указатель, ваши собственные результаты могут отличаться. 21 000 фунтов на квадратный дюйм находится между этими две верхние линии, и если я добавлю достаточное натяжение, чтобы указатель оказался чуть выше верхней линии, я нахожусь при 26 000 фунтов на квадратный дюйм, согласно тем датчикам, которые я упомянул выше.Пила очень хорошо режет в обеих этих точках, поэтому я люблю ошибаться сторону меньшего натяжения (это касается и приводных ремней). Результаты подтверждают мою теорию о том, что лезвие будет хорошо резать при разных натяжениях, а также будет «трепетать» при разных натяжениях, так что остерегайтесь « испытание на флаттер» как единственный способ натяжения пилы. Гармоники — интересный предмет. Нет смысла перенапрягать систему. Вы бы все время управляли своей машиной на красной линии оборотов, потому что двигатель на это способен? Зачем перенапрягать систему, если в этом нет необходимости. Если вы чувствуете, что вам когда-нибудь понадобится больше напряжения для особенно сложной задачи, вы знаете, что у вас есть резерв, верно? Что касается самого указателя, вы можете настроить его так, чтобы он указывал туда, куда вы хотите, когда вы достигаете желаемого напряжения.

21 000 фунтов на квадратный дюйм находится между этими две верхние линии, и если я добавлю достаточное натяжение, чтобы указатель оказался чуть выше верхней линии, я нахожусь при 26 000 фунтов на квадратный дюйм, согласно тем датчикам, которые я упомянул выше.Пила очень хорошо режет в обеих этих точках, поэтому я люблю ошибаться сторону меньшего натяжения (это касается и приводных ремней). Результаты подтверждают мою теорию о том, что лезвие будет хорошо резать при разных натяжениях, а также будет «трепетать» при разных натяжениях, так что остерегайтесь « испытание на флаттер» как единственный способ натяжения пилы. Гармоники — интересный предмет. Нет смысла перенапрягать систему. Вы бы все время управляли своей машиной на красной линии оборотов, потому что двигатель на это способен? Зачем перенапрягать систему, если в этом нет необходимости. Если вы чувствуете, что вам когда-нибудь понадобится больше напряжения для особенно сложной задачи, вы знаете, что у вас есть резерв, верно? Что касается самого указателя, вы можете настроить его так, чтобы он указывал туда, куда вы хотите, когда вы достигаете желаемого напряжения.