Расход резиновой крошки на 1 м2 при толщине 10мм

Резиновая крошка расход на 1 м2 относительно толщины покрытия.

Содержание:

- Резиновая крошка расход на 1 м2.

- Расход обычной резиновой крошки (не ЭПДМ), на 1м2 напрямую зависит от пористости резины и фракции, составляет 650 — 750 грамм на 1 миллиметр толщины покрытия. Соответственно при толщине покрытия 10мм. потребуется в среднем 7 кг. крошки.

- Устройство и монтаж резиновых покрытий.

- Резиновая крошка расход на 1 м2.

- Полезная информация:

Резиновые напольные покрытия делают из старых отработанных шин, перерабатывая их в крошку. Эти материалы сегодня встречаются в самых разных сферах жизни. Делают их по-разному: заливая бесшовные полы, изготавливая отдельные плиты для быстрого монтажа. Но в любом случае в основе лежит один ингредиент – гранула, полученная из автомобильных покрышек. Резиновая крошка расход на 1 м2.

Где используется такое решение? Проще сказать, что сфера его применения неограниченная – оно подходит для помещений и улицы. Так как это инновационный продукт, то покупатели только осваивают его. Но уже его использовали в сельском хозяйстве и на производстве, на детских и спортивных площадках, в гаражах, на СТО, в ангарах, на парковках.

Для производства напольного покрытия используется крошка определенного диаметра. В зависимости от качества материала и сферы его применения, может использоваться для производства несколько видов гранул. Производитель четко регулирует расход материала, но в среднем можно сказать, что крошки в составе покрытия не меньше 80%.

Расход обычной резиновой крошки (не ЭПДМ), на 1м2 напрямую зависит от пористости резины и фракции, составляет 650 — 750 грамм на 1 миллиметр толщины покрытия. Соответственно при толщине покрытия 10мм. потребуется в среднем 7 кг. крошки.

Устройство и монтаж резиновых покрытий.

В принципе, технология производства материала является простой. Но это если не вдаваться в нюансы. После измельчения шин гранулы определенного размера соединяют с полиуретановым клеем и красителями. Использоваться должна только высококачественная резиновая крошка расход на 1 м2 которой строго контролируется специалистами.

Использоваться должна только высококачественная резиновая крошка расход на 1 м2 которой строго контролируется специалистами.

Например, количество резины зависит от размера гранул. Чем они больше, тем меньше требуется клея и наоборот. Объясняется это тем, что буквально каждая крошка должна быть тщательно обволочена связующим. Если же не учитывать этот момент, то готовое покрытие будет достаточно хрупким. Оно быстро растрескается, что встречается, по отзывам покупателей, не так уж редко. Гарантией долгой и бесперебойной службы материала будет правильный выбор компании для сотрудничества.

Второй важный момент – на расход крошки влияет также количество добавляемого красителя. Поэтому производитель должен помнить об этом, чтобы не разочаровать покупателя низкопробной продукцией.

Резиновая крошка, сделанная из старых покрышек, имеет еще одно ценное свойство. Это способность к вулканизации, то есть, спаиванию разных слоев. Это используют с толком производители. Например, когда нужно сделать толстое покрытие, его нижний слой можно выполнить из крупной неокрашенной крошки, удешевляя процесс. Верхний же делают цветным и из мелких гранул. В результате завод может предложить покупателю очень качественный продукт по доступной стоимости.

Верхний же делают цветным и из мелких гранул. В результате завод может предложить покупателю очень качественный продукт по доступной стоимости.

Резиновая крошка расход на 1 м2.

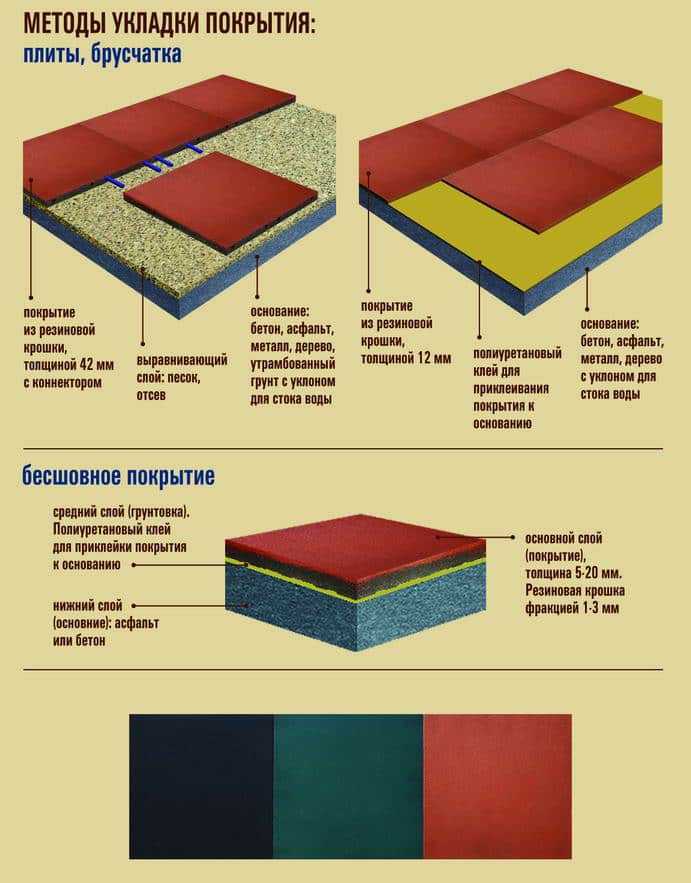

Для долговечной и удобной эксплуатации покрытия важно не только рассчитать количество ингредиентов. Должна быть правильно выполнена укладка резиновой крошки. Если покупать готовые плиты для укладки, то с такой работой справятся и новички. Но вот бесшовная заливка определенно требует профессиональных знаний и умений.

Для начала готовится территория под покрытие. И здесь практически не придется выполнять сложных работ. Обычно пол очищают от пыли и грязи, выравнивают, если есть большие ямы и выбоины. Но при этом многие неровности исправит сама резиновая масса, что тоже нужно отнести к числу достоинств материала.

После этого монтажники приступают к процессу заливки. Обычно смесь из резины делают по месту, так как она сравнительно быстро застывает. Укладчикам нужно ровно распределить массу, утрамбовать и добиться ровной поверхности. А к эксплуатации можно приступать буквально через сутки или несколько дней, в зависимости от состава смеси и толщины слоя.

А к эксплуатации можно приступать буквально через сутки или несколько дней, в зависимости от состава смеси и толщины слоя.

Компания «Истимпэкс» готова изготовить качественное покрытие по требованиям заказчика. Также ее работники выполняют профессиональный монтаж плит и качественную бесшовную заливку.

Расход материалов на резиновое покрытие

Для чего нужно знание, какая существует норма расхода материалов на резиновое покрытие? Для понимания совокупной стоимости объекта, соблюдения точных пропорций, без которых невозможно добиться хорошего результата. Знание нормы расхода поможет не попасться на уловку с низкими ценами, за которыми кроется экономия на составляющих, приводящая к быстрому износу покрытия из крошки.

Основной материал для бесшовного покрытия

Базовым составляющим является резиновая крошка, имеющая порядка 80% от суммарного объема покрытия. Гранулы могут иметь разную фракцию, цвет и качество обработки.

Не секрет, что создание крошки основано на переработке вторсырья, в частности, автопокрышек. Не пригодные к эксплуатации шины остаются кладезем каучука, нужно только специализированное оборудование для производства. Сам процесс довольно прост, но недобросовестные поставщики решаются экономить даже на очистке.

Компания ВЕСТА МС производит резиновую крошку самостоятельно, только так возможно добиться полного контроля процесса и быть уверенным в качестве сырья. Никаких признаков плохой очистки, резиновая крошка производится без сторонних примесей и включений, ухудшающих структуру, однородность поверхности и эксплуатационные характеристики.

Расход резиновой крошки на 1 м² покрытия

Норма расхода материалов соизмеряется с размерами гранул, чем больше размер крошки, тем меньший объем требуется. На квадратный метр покрытия миллиметровой толщины, понадобится 700-1200 гр материала. Нетрудно посчитать, что для стандартных 10 мм, выйдет от 7 до 12 кг резины на квадрат.

Компоненты бесшовного пола

Помимо крошки в состав входят пигменты, придающие изначально невзрачным гранулам различные цвета. Нормы расхода материала должны выдерживаться строго, для этого перед каждым замесом компонентов следует процедура взвешивания.

На 1 м² бесшовного покрытия необходимо порядка 150-250 гр пигмента. Небольшое расхождение в граммах даст изменение тона отдельного куска в общей картине участка.

Полиуретановый клей соединяет в единое целое разрозненные компоненты. Правильное количество связующего так же важно, как и его качество. Покрытие выйдет излишне мягким и не прочным при избытке клея, но такое случается редко.

Гораздо чаще встречается экономия, по итогу которой резиновая крошка не полностью обволакивается составом. В результате понижается сцепление частиц с последующим выкрашиванием целых участков поверхности.

Клея по норме расхода материала нужно 1,8-2 кг на 1 м² покрытия в 10 мм толщиной. Также в расход нужно включить 300 гр связующего и 300 гр растворителя на предварительное грунтование основания.

Также в расход нужно включить 300 гр связующего и 300 гр растворителя на предварительное грунтование основания.

Гораздо чаще встречается экономия, по итогу которой резиновая крошка не полностью обволакивается составом. В результате понижается сцепление частиц с последующим выкрашиванием целых участков поверхности.

Где узнать нормы расхода на резиновое покрытие

Нормы расхода материалов прописаны в технологии на бесшовное покрытие из резиновой крошки. Придерживаться верных пропорций жизненно важно, ведь они гарантируют долговечность эксплуатации. Резиновый ковер ремонтопригоден, но лишние расходы не нужны никому. Обратившись в строительную компанию ВЕСТА МС вы можете быть уверены, что заказанное покрытие прослужит более 10 лет. Технадзор не найдет нарушений в работе наших бригад, которые имеют богатую практику и знают нормы расхода материала в точности. Спецукладчик, пневмопистолет или ручная укладка — монтаж будет выполнен максимально правильно и профессионально.

Собственное производство дает преимущество в цене, на которую не влияют накрутки посредников. Поэтому компания может предложить выгодную стоимость монтажа резинового покрытия без экономии на составляющих.

Бесшовное резиновое покрытие купить→ Резиновые покрытия для детских площадок→ Резиновое покрытие для спортивных площадок→

Расход

на 1 м2. Как сделать бесшовное покрытие самостоятельно? Связующая крошка и укладчики

- Способы укладки

- Руководство по эксплуатации

- Спрей

- Укладчик

- Комбинированный

- Как рассчитать материал?

- Инструменты и материалы

- Материалы (править)

- Инструменты и оборудование

- Спрей

- Этапы работы

- Подготовка основания

- Приготовление смеси

- Меры предосторожности

В последнее время набирает популярность бесшовное покрытие из резиновой крошки. Спрос на такое напольное покрытие возрос благодаря его травмобезопасности, устойчивости к УФ-воздействию и механическому истиранию. При соблюдении технологии укладки покрытие прослужит десятки лет, сохраняя свои эксплуатационные свойства на протяжении всего периода эксплуатации.

Спрос на такое напольное покрытие возрос благодаря его травмобезопасности, устойчивости к УФ-воздействию и механическому истиранию. При соблюдении технологии укладки покрытие прослужит десятки лет, сохраняя свои эксплуатационные свойства на протяжении всего периода эксплуатации.

Методы укладки

Возможна укладка смеси резиновой крошки и клея по 4-м технологиям. Это ручной метод, метод с использованием специальных приспособлений, распыление с помощью пневматического оборудования. А еще можно прибегнуть к комбинированной технологии. Выбор того или иного способа установки напрямую зависит от объема работ, качества основания и назначения участка.

Ручной

Этот способ используется при обустройстве любых видов игровых площадок - спортивных, детских, дворовых. Резиновый гранулят этим способом целесообразно укладывать на небольших по площади участках, при этом допускается наличие на них предварительно установленных игровых или спортивных комплексов.

Ручная сборка удобна для доработки участков неправильной формы и неровных краев.

Распылитель

В этом случае смесь распыляется с помощью установки, включающей воздушный компрессор и пистолет. При этом Укладочный состав должен состоять из резиновой крошки, размер которой не превышает 1 мм. Распылители высокого давления практически не используются для создания новых наливных полов, но незаменимы при ремонте или реставрации ранее уложенных поверхностей. С их помощью можно «освежить» цвет или полностью изменить цвет сайта.

Штабелер

Использование специализированного оборудования целесообразно при обустройстве больших площадей - стадионов, спортивных залов, многопрофильных комплексов для занятий спортом, беговых дорожек. Есть 2 типа укладчиков:

- механический;

- автоматизированный.

Первые имеют тележку и регулируемую направляющую для изменения толщины укладываемого настила. Автоматика оснащена мотором – устройство движется самостоятельно. Большинство моделей поддерживают следующие функции:

Автоматика оснащена мотором – устройство движется самостоятельно. Большинство моделей поддерживают следующие функции:

- нагрев гранулята для ускорения затвердевания напольного покрытия;

- смесь прессующая;

- уплотнение поверхности;

- автоматическая регулировка толщины настила.

К преимуществам использования автоматизированного оборудования можно отнести высокую скорость укладки, получение идеально гладкой поверхности, равномерное уплотнение смеси.

Комбинированная

Данная технология предполагает использование 2 или 3 вышеперечисленных способов укладки. Комбинированный способ применяют на просторных участках для создания монолитного покрытия с линиями, изгибами или различными декоративными вставками.

Как рассчитать материал?

На квадратный метр покрытия толщиной 1 мм потребуется примерно 700 граммов резинового гранулята. При этом для создания покрытия стандартной толщины следует взять 7 кг крошки. На такую массу основного компонента понадобится 1,5 кг связующего и 0,3 кг красителя.

На такую массу основного компонента понадобится 1,5 кг связующего и 0,3 кг красителя.

Нетрудно подсчитать, сколько смеси необходимо для заполнения 10 м2 толщиной 1 см:

- 10 х 7 = 70 кг резиновой крошки;

- 10 х 1,5 = 15 кг клея;

- 10 x 0,3 = 3 кг пигмента.

При смешивании компонентов важно соблюдать точность дозировки красителя при каждом приготовлении.

При несоблюдении данной рекомендации цвет готового покрытия может отличаться.

Инструменты и материалы

Монолитное резиновое покрытие чаще всего создается вручную с использованием различных подручных средств или с частичной механизацией процесса. При укладке потребуются специализированные рабочие, инструменты и оборудование.

Материалы (править)

Независимо от вида технологии укладки и изготовления рабочей смеси, при создании покрытия вам понадобится резиновая крошка, клеевой состав и красящие пигменты. Для устройства полов в бассейнах, на спортивных площадках и беговых дорожках используется гранулят размером до 2 мм. Для детских площадок и детских площадок - крошка средней фракции 2-5 мм.

Для устройства полов в бассейнах, на спортивных площадках и беговых дорожках используется гранулят размером до 2 мм. Для детских площадок и детских площадок - крошка средней фракции 2-5 мм.

В качестве связующего чаще всего используется однокомпонентный полиуретановый клей. Придает покрытию водостойкость, стойкость к истиранию, упругость и долговечность. Реже используются двухкомпонентные связующие, включающие эпоксидно-полиуретановый клей и отвердитель. Такой состав неудобен в использовании, так как его необходимо использовать в течение получаса после приготовления.

Также нужно обратить пристальное внимание на красители. Пигмент придает цвет будущему покрытию. В состав качественных красителей должны входить различные компоненты неорганического происхождения и оксилы железа. Для качественного монтажа требуется грунтовка. Им обрабатывают основание, чтобы обеспечить хорошее проникновение укладываемой массы.

Инструменты и оборудование

Используемое в работе оборудование будет влиять на надежность и долговечность создаваемого покрытия. При укладке тротуарной плитки потребуется следующее оборудование.

При укладке тротуарной плитки потребуется следующее оборудование.

весы

Для получения качественной смеси при ее приготовлении важно соблюдать точность дозировки всех компонентов. Отклонение от установленной нормы даже на 5% может привести к снижению свойств готового покрытия.

Каток

Это тяжелый ручной агрегат, предназначенный для уплотнения рабочего состава на основании. От использования легкой техники лучше всего отказаться – она не сможет эффективно уплотнить смесь, из-за чего покрытие вскоре может разрушиться. В работе можно использовать термовалик для прокатки швов и стыков, а также маленькие валики для углов.

Смеситель

Благодаря этому оборудованию осуществляется качественное перемешивание всех компонентов рабочей смеси. D Для смешивания компонентов подходит шнековое оборудование или агрегат с верхней загрузкой и боковым выпускным отверстием.

Автоштабелер

Это устройство, рабочими органами которого являются регулируемый скребок и увесистая прижимная плита. Задняя часть оборудования оснащена ТЭНами для подогрева рабочей смеси до заданной температуры.

Задняя часть оборудования оснащена ТЭНами для подогрева рабочей смеси до заданной температуры.

Распылитель

Данное оборудование позволяет равномерно нанести состав на поверхность путем распыления мелкодисперсного состава по поверхности. Предназначен для нанесения финишного покрытия и маскировки мелких «огрехов», допущенных при монтаже.

А также вам потребуются ведра, тазы или тачки для перевозки раствора в рабочую зону. После подготовки набора инструментов можно приступать к укладке.

Этапы работы

Сделать своими руками резиновое покрытие на участке несложно, но в этом вопросе важно соблюдать пошаговую инструкцию. Вся работа разбита на несколько этапов.

Подготовка основания

Первый этап подготовительный. Это необходимо для качественной подготовки основания для последующего нанесения смеси. Резиновая крошка хорошо прилипает к асфальту, дереву или бетону. Для улучшения адгезионных свойств поверхность необходимо очистить от загрязнений (масляные пятна и грязь от химикатов недопустимы). Прежде всего, бетонный участок необходимо увлажнить, а затем отшлифовать шлифовальной машиной. Для очистки основания от грязи и пыли используйте строительный пылесос. Идеально подготовленное основание должно быть чистым и сухим с небольшой шероховатостью на поверхности.

Прежде всего, бетонный участок необходимо увлажнить, а затем отшлифовать шлифовальной машиной. Для очистки основания от грязи и пыли используйте строительный пылесос. Идеально подготовленное основание должно быть чистым и сухим с небольшой шероховатостью на поверхности.

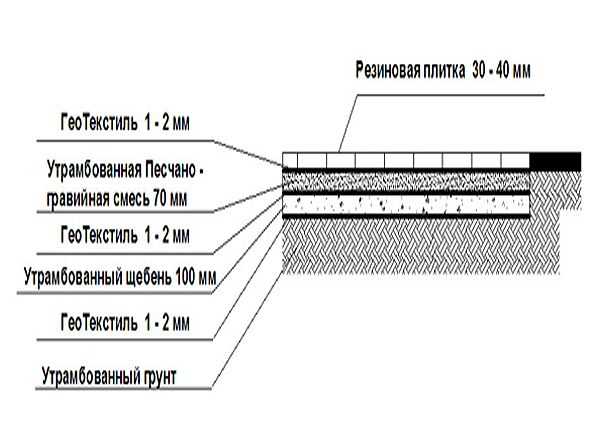

Часто монтаж покрытия осуществляется на грунт или песчано-щебеночный настил. В этом случае специалисты рекомендуют использовать рулонную резиновую основу. Он поможет снизить расход состава и повысить демпфирующие качества готовой поверхности. Для укрепления земляного полотна рекомендуется нанести на него слой геотекстильного полотна. Он защитит основание от размыва грунтовыми водами.

Для повышения адгезии подготовленное основание необходимо загрунтовать. Для этих целей можно взять магазинный состав или сделать его самостоятельно. Для приготовления грунтовки потребуется смешать скипидар и полиуретановый клей в пропорции 1:1. Полученный раствор наносится валиком на участок. Примерный расход грунтовки 300 г на 1 м2.

Примерный расход грунтовки 300 г на 1 м2.

Приготовление смеси

Для формирования декоративного покрытия толщиной 1 см и площадью 5 м2 потребуется взять 40 кг резинового гранулята, 8,5 кг клея на полиуретановой основе и не менее 2,5 кг пигмента. Первым делом в загрузочную емкость добавить крошку, включить оборудование и перемешивать 2-3 минуты. При хранении гранулят часто слеживается, а если пренебречь его перемешиванием, могут остаться комочки.

После смешивания крошки загрузите краситель и перемешайте его с крошкой в течение 3 минут для равномерного распределения. Клеевой состав заливается во вращающееся оборудование струей - нельзя останавливать работу оборудования во время перемешивания. В противном случае могут образоваться комочки. После нанесения клея все компоненты перемешиваются в течение 15 минут. Масса должна быть густой и однородной.

Комки и неравномерный цвет недопустимы.

Нанесение покрытия и прокатка

Раствор рекомендуется укладывать сегментами площадью 1 м2. На каждый такой квадрат нужно распределить 10,2 кг раствора. Рабочий состав необходимо разровнять шпателями поочередно на всех сегментах, а затем уплотнить валиком. При большом объеме работ ручной инструмент необходимо заменить автоматическими укладчиками.

На каждый такой квадрат нужно распределить 10,2 кг раствора. Рабочий состав необходимо разровнять шпателями поочередно на всех сегментах, а затем уплотнить валиком. При большом объеме работ ручной инструмент необходимо заменить автоматическими укладчиками.

Укладка резинового покрытия также может производиться по двухслойной технологии. В этом случае можно будет сэкономить на покраске рабочей смеси, расположенной в нижней части. Для достижения большей эластичности покрытия для приготовления раствора для укладки первого слоя рекомендуется брать гранулы до 2,5 мм.

После укладки и отверждения на черновой слой укладывается стеклосетка. В дальнейшем на нем формируется финишное цветное покрытие. На спекание состава уйдет от 8 до 12 часов.

Время отверждения будет напрямую зависеть от погодных условий.

Меры предосторожности

Компоненты рабочего раствора для укладки монолитного резинового покрытия не содержат токсичных и других вредных для здоровья человека веществ. Однако при попадании влаги в полиуретановый клей произойдет химическая реакция и начнется активное выделение углекислого газа. Вдыхая его, рабочий почувствует слабость, упадок сил и сонливость. Для предотвращения рисков возникновения этих последствий при работе в закрытых помещениях обеспечьте хорошую вентиляцию воздуха.

Однако при попадании влаги в полиуретановый клей произойдет химическая реакция и начнется активное выделение углекислого газа. Вдыхая его, рабочий почувствует слабость, упадок сил и сонливость. Для предотвращения рисков возникновения этих последствий при работе в закрытых помещениях обеспечьте хорошую вентиляцию воздуха.

Укладывать покрытие нужно в специальных костюмах. Все работники должны быть обеспечены комплектом средств индивидуальной защиты:

- бахилы;

- перчатки;

- очки; Респираторы

- при использовании сухих красителей.

При попадании полиуретанового клея на открытые участки кожи немедленно смойте его теплой проточной водой с мылом.

При попадании вяжущего средства на слизистые оболочки глаз, носа или рта промыть пораженные участки и при необходимости обратиться к врачу.

Инструкция по самостоятельной укладке покрытия из резиновой крошки в видео ниже.

Комментарий успешно отправлен.

Утилизация шин. Руководство пользователя. Асфальтобетон (мокрый процесс) Руководство пользователя по отходам и побочным материалам при строительстве дорожного покрытия

| [ Асфальтобетон (сухой способ) ] | [ Насыпь или насыпь ] | [ Описание материала ] |

| УДАЛЕННЫЕ ШИНЫ | Руководство пользователя |

| | |

| Асфальтобетон (мокрый способ) | |

ВВЕДЕНИЕ

Измельченная резина шин может быть включена в смеси для асфальтобетонного покрытия с использованием двух различных методов, называемых мокрым процессом и сухим процессом. При мокром способе резиновая крошка выступает в качестве модификатора асфальтового вяжущего, тогда как при сухом способе гранулированный или молотый каучук и/или резиновая крошка используется в качестве части мелкого заполнителя. В обоих случаях резиновую крошку иногда называют модификатором резиновой крошки (CRM), потому что ее использование изменяет свойства получаемого горячего асфальтобетонного продукта.

При мокром способе резиновая крошка выступает в качестве модификатора асфальтового вяжущего, тогда как при сухом способе гранулированный или молотый каучук и/или резиновая крошка используется в качестве части мелкого заполнителя. В обоих случаях резиновую крошку иногда называют модификатором резиновой крошки (CRM), потому что ее использование изменяет свойства получаемого горячего асфальтобетонного продукта.

Мокрый процесс можно использовать для горячих асфальтобетонных смесей, а также для уплотнения стружки или обработки поверхности. Мокрый процесс также можно использовать для приготовления прорезиненных герметиков для швов и трещин, которые не входят в область применения настоящего документа. В мокром процессе резиновая крошка смешивается с битумным вяжущим (обычно в диапазоне от 18 до 25 процентов каучука) перед добавлением вяжущего к заполнителю.

При смешивании битумного вяжущего и CRM, CRM, реагируя с битумным вяжущим, набухает и размягчается. На эту реакцию влияют температура, при которой происходит смешивание, продолжительность времени, в течение которого температура остается повышенной, тип и количество механического перемешивания, размер и текстура CRM, а также ароматический компонент асфальтового вяжущего.

Сама реакция включает абсорбцию ароматических масел из асфальтового вяжущего полимерными цепями, составляющими основные структурные компоненты натурального и синтетического каучука в CRM. Скорость реакции между CRM и асфальтовым вяжущим можно увеличить, увеличив площадь поверхности CRM и повысив температуру реакции. Вязкость смеси асфальт-CRM является основным параметром, который используется для контроля реакции. (1) Указанное время реакции должно быть минимальным временем при заданной температуре, которое требуется для стабилизации вязкости вяжущего.

Когда CRM смешивают с битумным вяжущим в мокром процессе, модифицированное вяжущее называют битумно-каучуковым. На сегодняшний день большая часть опыта использования CRM при укладке асфальта относится к мокрому процессу.

Асфальто-каучуковые вяжущие используются в покрытиях, герметизирующих стружку, а также при укладке асфальта горячими смесями. Нанесение покрытия для защиты от стружек с использованием асфальто-каучуковых связующих стало известно как мембраны, поглощающие напряжение (SAM). Когда битумно-резиновое уплотнение для стружки или SAM покрывается горячей асфальтовой смесью, уплотнение для стружки называется промежуточным слоем мембраны, поглощающей напряжения (SAMI).

Когда битумно-резиновое уплотнение для стружки или SAM покрывается горячей асфальтовой смесью, уплотнение для стружки называется промежуточным слоем мембраны, поглощающей напряжения (SAMI).

Ранними применениями были периодические мокрые процессы, основанные на технологии McDonald, которая была разработана в начале 1960-х годов Чарльзом Макдональдом, инженером из города Феникс, а в 1970-х годах компанией Arizona Refining Company (ARCO). Существует множество патентов, связанных с технологией McDonald, срок действия некоторых из которых истек, а срок действия некоторых еще не истек. (1,2)

Технология непрерывного смешивания была разработана во Флориде в конце 1980-х годов и часто называется Флоридским мокрым процессом. В этом процессе мелкий 0,18 мм (сито № 80) CRM смешивается с битумным вяжущим в непрерывном процессе. Технология Флориды отличается от процесса Макдональда несколькими аспектами: меньшим процентным содержанием CRM (от 8 до 10 процентов каучука), меньшим размером частиц CRM, более низкой температурой смешивания и более коротким временем реакции. Мокрый процесс во Флориде еще не запатентован. (1)

Мокрый процесс во Флориде еще не запатентован. (1)

Терминальное смешивание — это мокрый процесс, позволяющий смешивать или комбинировать асфальтовый вяжущий материал и CRM и выдерживать продукт в течение продолжительных периодов времени. Этот асфальто-каучуковый продукт имеет срок годности и смешивается на асфальто-цементном терминале с использованием либо периодического, либо непрерывного смешивания. Отдельные государственные дорожные агентства в настоящее время разрабатывают свои собственные продукты с использованием этой технологии, поскольку она не запатентована. В настоящее время ни один из конечных продуктов смешивания не прошел полную оценку в полевых условиях. (1)

ОТЧЕТ О РАБОТЕ

Сообщаемые характеристики резиновой крошки в асфальтовом покрытии сильно различаются в разных частях Соединенных Штатов. Несколько штатов имеют довольно обширный опыт использования резиновой крошки, некоторые из них - мокрым способом. Краткое изложение опыта отдельных государств представлено в следующих нескольких абзацах.

Краткое изложение опыта отдельных государств представлено в следующих нескольких абзацах.

За 20-летний период, начиная с начала 19В 70-х годах более 3000 миль улиц в Фениксе, штат Аризона, были покрыты асфальтовой резиной. В начале 1990-х годов использование герметиков для стружки было прекращено в пользу покрытия горячей асфальтобетонно-резиновой смесью толщиной 1 дюйм. Около 600 миль улиц были вымощены с помощью укладки горячей смеси. Сообщается, что как герметики для стружки, так и покрытия из горячей смеси эффективно замедляют отражение трещин типа «крокодил» и усадочных трещин шириной менее 6,3 мм (1/4 дюйма). Сообщается, что по сравнению с чип-уплотнителями покрытие из горячей смеси асфальта и резины толщиной 25 см (1 дюйм) обеспечивает улучшенную поверхность для движения и заметное снижение дорожного шума. (3)

Калифорнийский департамент транспорта (CalTrans) использует модифицированный каучуком асфальтобетон с 1978 года и построил 17 установок для мокрого покрытия. CalTrans укладывает прорезиненные покрытия на асфальт, а также на бетонные покрытия с использованием асфальтобетонных смесей с плотным, открытым и щелевым классом. С 1987 года эти накладки CRM накладываются с меньшей толщиной по сравнению с обычными накладками. В целом, CalTrans сообщила, что верхние слои мокрого способа обычно превосходят более толстый, плотный асфальтобетон, демонстрируя меньше повреждений, требуя меньшего обслуживания и способных выдерживать более высокие прогибы. (4)

CalTrans укладывает прорезиненные покрытия на асфальт, а также на бетонные покрытия с использованием асфальтобетонных смесей с плотным, открытым и щелевым классом. С 1987 года эти накладки CRM накладываются с меньшей толщиной по сравнению с обычными накладками. В целом, CalTrans сообщила, что верхние слои мокрого способа обычно превосходят более толстый, плотный асфальтобетон, демонстрируя меньше повреждений, требуя меньшего обслуживания и способных выдерживать более высокие прогибы. (4)

Департамент транспорта Флориды (DOT) построил три демонстрационных проекта по асфальтобетонно-резиновому покрытию в период с марта 1989 г. по сентябрь 1990 г. Эти проекты включали один плотный и два открытых слоя трения с использованием технологии мокрого процесса во Флориде. Хотя долгосрочные характеристики еще предстоит оценить, проанализированные на сегодняшний день данные свидетельствуют о том, что асфальто-резиновые покрытия трения, особенно открытые руды, вероятно, проявят повышенную долговечность по сравнению с обычными покрытиями трения. (5)

(5)

Департамент транспорта штата Канзас в 1980-х построил пять объектов с использованием прокладок из асфальта и резины. В двух проектах промежуточный слой смог несколько уменьшить отражающее растрескивание. На остальных трех проектах разница между покрытиями с прослойкой и контрольными участками была незначительной, а в некоторых случаях участки с прослойкой имели более выраженные отражающие трещины. По всем пяти проектам Департамент транспорта штата Канзас пришел к выводу, что дополнительные затраты на прослойку из асфальта и резины не оправдывают ее использования. (6)

Департамент транспорта штата Миннесота (MNDOT) использовал CRM при укладке асфальта по крайней мере в шести различных проектах по мокрому способу, начиная с 1979 года. Шесть проектов включали два SAM, три SAMI и одно покрытие с плотной фракцией. (7) Демонстрация MNDOT дала смешанные результаты. Из двух мембран, поглощающих напряжение, одна оказалась успешной, а другая — неудачной. Разница между успехом и неудачей зависела от предварительного покрытия используемых чипов. При установке трех SAMI возникли лишь незначительные проблемы. Отражающее растрескивание было уменьшено, но не устранено. Некоторое улучшение отражения трещин наблюдалось в покрытии из плотного битумно-каучукового покрытия, но эти преимущества не были сочтены достаточными, чтобы компенсировать увеличение стоимости. (7)

Разница между успехом и неудачей зависела от предварительного покрытия используемых чипов. При установке трех SAMI возникли лишь незначительные проблемы. Отражающее растрескивание было уменьшено, но не устранено. Некоторое улучшение отражения трещин наблюдалось в покрытии из плотного битумно-каучукового покрытия, но эти преимущества не были сочтены достаточными, чтобы компенсировать увеличение стоимости. (7)

В Техасе резиновая крошка использовалась в смесях для асфальтового покрытия, по крайней мере, в трех различных продуктах, начиная с 1976 года. Наиболее часто CRM в Техасе применялся для изготовления резино-битумных уплотнителей. В Техасе было построено более 2000 миль полос асфальтно-резиновых уплотнений (SAM). После многолетнего опыта сотрудники Департамента транспорта Техаса пришли к выводу, что SAM демонстрируют повышенную устойчивость к растрескиванию и растрескиванию типа «крокодил», но устойчивость к растрескиванию при усадке не улучшается за счет герметизации чипов. (8)

(8)

В двух других округах Техаса были проведены эксперименты с использованием CRM в верхних слоях горячей асфальтобетонно-резиновой смеси плотного гранулометрического состава (мокрый процесс). На сегодняшний день производительность двух слоев мокрого способа была удовлетворительной. (8)

С 1977 года Департамент транспорта штата Вашингтон (WSDOT) использует три типа материалов для мощения, полученных мокрым способом. Продукты мокрого процесса включают в себя SAM, SAMI и асфальтобетонно-резиновые фрикционные покрытия открытого типа. WSDOT пришла к выводу, что характеристики SAM и SAMI из битумной резины не оправдывают дополнительных затрат на их строительство. (9) Все пять укладок с открытым грунтом скольжения демонстрируют хорошие и очень хорошие характеристики, за исключением одного настила настила моста, который демонстрирует некоторые дефекты в области колесных дорожек. (9)

В Онтарио, Канада, три демонстрационных проекта по использованию модифицированного каучуком асфальта были оценены с точки зрения характеристик дорожного покрытия. Эффективность проектов асфальт-резины (мокрый процесс) была многообещающей, поскольку долговечность этих асфальтовых смесей, как оказалось, была увеличена за счет использования модификатора резиновой крошки. (10)

Эффективность проектов асфальт-резины (мокрый процесс) была многообещающей, поскольку долговечность этих асфальтовых смесей, как оказалось, была увеличена за счет использования модификатора резиновой крошки. (10)

Сообщается, что в Соединенных Штатах было реализовано шесть проектов по переработке асфальтобетонных покрытий с CRM. Примерно половина этих проектов была мокрым способом, а другая половина - сухим. По-видимому, нет никаких физических проблем с рециклингом регенерированного асфальтобетонного покрытия, содержащего CRM в качестве части заполнителя в новой асфальтобетонной смеси.

Подводя итог, можно сказать, что общие результаты этих исследований производительности позволяют сделать следующее:

-

Герметики для чипов (SAM и SAMI) : Должны использоваться чипы с предварительно нанесенным покрытием, которые эффективно снижают, но не устраняют отражающее растрескивание, особенно в более теплом климате.

-

Асфальто-каучуковые покрытия для горячей смеси : Наблюдались улучшенные характеристики по сравнению с обычными покрытиями для горячей смеси в большинстве климатических условий.

Покрытия из асфальтобетона с плотным гранулометрическим составом могут быть эффективны при меньшей толщине по сравнению с обычными покрытиями. Асфальто-резиновые покрытия с открытыми слоями демонстрируют повышенную износостойкость в более теплом климате по сравнению с обычными слоями трения.

Покрытия из асфальтобетона с плотным гранулометрическим составом могут быть эффективны при меньшей толщине по сравнению с обычными покрытиями. Асфальто-резиновые покрытия с открытыми слоями демонстрируют повышенную износостойкость в более теплом климате по сравнению с обычными слоями трения. -

Экономические сравнения : Общее мнение состоит в том, что модифицированные резиновой крошкой асфальтовые покрытия могут стоить в 1,5-2 раза дороже, чем обычный асфальт. Многие штаты ставят под сомнение экономическую эффективность CRM в горячих асфальтобетонных смесях.

ТРЕБОВАНИЯ К ОБРАБОТКЕ МАТЕРИАЛОВ

Измельчение

Начальным этапом производства измельченной или гранулированной резиновой крошки шин является измельчение. Резиновые отходы из шин доставляются на заводы по переработке каучука в виде целых шин, нарезанных шин (протекторов или боковин) или измельченных шин, причем предпочтительной альтернативой являются измельченные шины. В качестве лома резина перерабатывается, размер частиц уменьшается, стальной брекер и армирующие волокна отделяются и удаляются из шины, а затем выполняется дальнейшее измельчение.

Измельчение и гранулирование

Резиновая крошка может производиться одним из трех процессов. В процессе грануляции образуются кубические частицы одинаковой формы размером от 9,5 мм (3/8 дюйма) до 0,4 мм (сито № 40), которые называются гранулированными CRM. Процесс крекерной мельницы, который наиболее часто используется, дает рваные частицы неправильной формы размером от 4,75 мм (сито № 4) до 0,42 мм (сито № 40), называемые измельченными CRM. В процессе микромельницы получается CRM очень тонкого помола, обычно в пределах от 0,42 мм (сито № 40) до 0,075 мм (сито № 200). (1) В мокром процессе измельченный CRM обычно используется с технологией McDonald, а очень мелкоизмельченный CRM используется с технологией Florida.

ИНЖЕНЕРНЫЕ СВОЙСТВА

Некоторые технические свойства, представляющие особый интерес при введении резины в асфальтобетон (мокрый процесс), включают вязкость асфальта, температуру размягчения асфальта, модуль упругости, остаточную деформацию, термическое растрескивание и устойчивость к старению.

Вязкость : Добавление резиновой крошки к асфальтовому вяжущему может значительно увеличить вязкость полученного асфальто-каучукового вяжущего. Для регулирования вязкости можно использовать различные количества керосина или других разбавителей. Повышение вязкости может происходить после добавления разбавителей, но более высокие проценты разбавителя обычно приводят к уменьшению увеличения вязкости. Температуры реакции также влияют на эти отношения. (1) Преимущество повышенной вязкости битумно-резинового вяжущего состоит в том, что в асфальтобетонную смесь можно добавить дополнительное вяжущее, чтобы уменьшить отражающее растрескивание, расслоение и колееобразование, при этом улучшая реакцию вяжущего на изменение температуры и повышая долговечность , а также его способность прилипать к частицам заполнителя в смеси и противостоять старению.

Температура размягчения : В дополнение к изменению вязкости вяжущего, вяжущие на основе асфальта и каучука, используемые в герметизирующих покрытиях и горячих битумных смесях, показывают увеличение точки размягчения вяжущего на 11°C (20°F) до 14°C (25°C). °F), что приводит к уменьшению колейности или раскачиванию асфальто-резиновых изделий при повышенных температурах. Модификация битумного вяжущего измельченной шинной резиной значительно повышает эластичность вяжущего по сравнению с немодифицированным битумным вяжущим, что придает асфальтобетонным покрытиям повышенную устойчивость к деформации и растрескиванию.

Модуль упругости : Значения модуля упругости для смесей, содержащих обычный заполнитель и битумно-каучуковое вяжущее, обычно ниже, чем значения модуля упругости для аналогичных смесей, в которых используется обычный асфальтовый вяжущий. Чем выше температура, тем больше разница между модулем упругости обычной смеси и битумно-каучуковой смеси. (1)

Необратимая деформация : Свойства остаточной деформации плотных асфальто-каучуковых смесей находятся в диапазоне свойств, обычно присущих обычным горячим смесям асфальта для дорожного покрытия, хотя асфальто-каучуковые смеси могут быть несколько менее устойчивыми к остаточной деформации. (1)

Термический крекинг : Асфальто-каучуковые вяжущие также демонстрируют пониженную температуру разрушения по сравнению с обычным асфальтовым вяжущим, обычно на 5,5°C (10°F) - 8,3°C (15°F) ниже, что означает, что асфальто-каучуковые продукты менее хрупкие. и более устойчивы к растрескиванию при более низких температурах, чем обычные герметики для чипов или асфальтобетонные смеси с горячей смесью. Отдельные исследования усталости также показали большую устойчивость к низкотемпературному термическому растрескиванию. Таким образом, битумная резина более эластична, чем асфальтобетон, и остается эластичной при более низких температурах.

Стойкость к старению : Лабораторные данные также указывают на то, что смеси асфальта и каучука несколько более устойчивы к старению, чем обычные асфальтовые смеси. Исследования старения, проведенные в битумно-каучуковых вяжущих, нанесенных на тротуары северной и центральной Аризоны, показывают, что асфальтово-каучуковые вяжущие имеют повышенную устойчивость к затвердеванию. (1) При добавлении резиновой крошки к асфальтовому вяжущему увеличивается усталостная долговечность.

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ

Смешанный дизайн

Горячая асфальтобетонная смесь

Вариации стандартных процедур Marshall и Hveem для расчета горячей асфальтобетонной смеси использовались для разработки плотных горячих смесей с использованием резиновой крошки. Тесты на стабильность по Маршаллу или Хвиму и параметры вес-объем являются основой для каждой из этих конструкций. При использовании битумных смесей CRM достигаются меньший удельный вес и показатели устойчивости по Маршаллу или Хвеему, в то время как значения текучести и пустот в минеральном заполнителе (VMA) увеличиваются по сравнению с обычными смесями. (1) Температуры смешивания и уплотнения смесей CRM часто выше, чем у обычных смесей для дорожного покрытия. В зависимости от метода составления смеси образцы следует нагревать до температуры от 149°C (300°F) до 190°C (375°F) перед уплотнением. Расчетные воздушные пустоты и градация заполнителя зависят от содержания СО. Низкое содержание CRM в мокром процессе практически не влияет на состав смеси. Как правило, если в связующем используется 20 процентов резиновой крошки, то содержание связующего CRM будет на 20 процентов больше, чем в обычном связующем. (1)

В большинстве мокрых процессов используются частицы CRM размером от 0,6 мм (сито № 30) до 0,15 мм (сито № 100). Массовое процентное содержание CRM может варьироваться от 5 до 25 процентов связующего, но обычно составляет 18 процентов. CRM и битумный вяжущий материал смешивают при температуре от 166°C (330°F) до 204°C (400°F). Время реакции может варьироваться от 10-15 минут до 2 часов и более, причем двумя наиболее важными переменными являются тип и градация каучука.

Чип-уплотнители

Когда битумная резина используется в чип-уплотнителях, большинство SAM и SAMI были разработаны и размещены без предварительного определения связующего или нормы внесения заполнителя. Наиболее распространенный подход заключался в том, чтобы указать фиксированную норму вяжущего асфальта и каучука, а затем варьировать норму внесения заполнителя для получения желаемого продукта. Количество битумно-каучукового вяжущего, предлагаемого для использования в щебнезащитных покрытиях, примерно на 15-20 процентов выше, чем требуется для обычного битумно-цементного вяжущего без поправки на температуру. Количество асфальтово-каучукового вяжущего, предлагаемого для использования в промежуточных слоях, примерно на 45 % выше, чем обычно используемое в битумно-цементном вяжущем без поправки на температуру. (1)

Структурный дизайн

Обычные процедуры проектирования AASHTO для нежестких покрытий обычно используются для покрытий, содержащих CRM мокрого способа. (11) Большинство агентств предпочитают использовать асфальтобетонно-резиновое покрытие той же толщины, что и расчетная толщина обычного покрытия из горячей асфальтобетонной смеси.

С 1987 года CalTrans разместила и оценила эффективность как минимум восьми различных проектов, в которых все или хотя бы часть асфальтобетонно-резинового покрытия была уложена меньшей толщины по сравнению с обычным покрытием. Уменьшение толщины колеблется от 20 до 50 процентов в асфальтобетонных смесях с плотным гранулометрическим составом. Сообщалось, что в большинстве этих проектов более тонкие асфальтобетонно-каучуковые смеси работали не хуже, чем более густые, обычные асфальтобетонные смеси с плотным гранулометрическим составом. (4)

СТРОИТЕЛЬНЫЕ ПРОЦЕДУРЫ

Существует ряд специальных процедур строительства горячих асфальтобетонных покрытий, содержащих отходы резины шин, а также покрытия для защиты от стружки (SAM) и промежуточные слои (SAMI).

Асфальтовые покрытия горячей смеси

Процесс строительства, обычно используемый для горячих асфальтовых покрытий, должен быть изменен для получения качественной горячей смеси CRM. При использовании битумно-каучуковых вяжущих в смесях плотного, мелкозернистого или щелевого состава необходимо учитывать некоторые изменения в обычном строительном процессе.

Резиновая крошка чаще всего поставляется в мешках по 110 кг (50 фунтов). Мешки можно опорожнять непосредственно в реакционный сосуд для смешивания с асфальтовым вяжущим. Различная вязкость связующих мокрого способа, особенно при более высоком содержании каучука (в диапазоне от 18 до 25 процентов), может вызвать проблемы с хранением и/или перекачиванием связующего. Такие проблемы наиболее вероятны, если завод по производству горячей смеси был остановлен на длительный период времени.

Смешивание Необходимо добавить блок смешивания и реакции, чтобы обеспечить правильное дозирование резиновой крошки, базового битумного вяжущего и любых других модификаторов. В большинстве мокрых процессов используются частицы CRM размером от 0,6 мм (сито № 30) до 0,15 мм (сито № 100). CRM и битумный цемент смешивают при температуре от 166°C до 204°C (от 330°F до 400°F). Время реакции может варьироваться от 10-15 минут до 2 часов и более, причем двумя наиболее важными переменными являются тип и градация каучука. Целевая температура должна быть выше, чтобы учесть большую вязкость вяжущего при строительных температурах. Типичные температуры смешивания горячей асфальтобетонной смеси составляют от 149°C (300°F) до 177°C (350°F).

Укладка горячей асфальтобетонной смеси с вяжущим CRM мокрого способа может выполняться с использованием стандартной техники для укладки дорожного покрытия. Температура укладки должна быть не ниже 121°C (250°F). Уплотнение должно быть завершено как можно скорее. (1) Катки с пневматическими шинами использовать нельзя, так как битумная резина будет скапливаться на шинах катков. (1)

Контроль качества Для обеспечения надлежащего контроля качества связующего CRM необходимо тщательно контролировать размер частиц резиновой крошки, скорость добавления резиновой крошки, температуру смешивания и время смешивания и реакции.

Рекомендуется отбирать пробы уплотненных смесей в соответствии с AASHTO T168, (12) и проверять на удельный вес в соответствии с ASTM D2726 (13) и плотность на месте в соответствии с ASTM D2950. (14)

Покрытия ChipSeal Coats (SAM) и промежуточные слои (SAMI)

Конструкция битумно-резиновых уплотнителей и промежуточных слоев (SAM и SAMI) практически идентична конструкции обычных стружечных уплотнений. Основные отличия заключаются в приготовлении асфальтобетонного вяжущего и использовании специального оборудования для распыления.

Транспортировка и хранение материаловРезиновая крошка чаще всего поставляется в мешках по 110 кг (50 фунтов). Мешки можно опорожнять непосредственно в реакционный сосуд для смешивания с асфальтовым вяжущим.

Смешивание Приготовление битумно-каучуковых вяжущих осуществляется в смесительных емкостях, которые часто представляют собой либо специальные резервуары, либо специализированные распределители вяжущих. Они должны быть способны нагревать базовый битумный вяжущий материал, смешивать резиновую крошку и битумный вяжущий материал и удерживать резиновую крошку во взвешенном состоянии во избежание разделения. При введении резиновой крошки в асфальтобетон происходит его набухание и протекают физико-химические реакции, изменяющие свойства базового асфальта. Разбавители различных типов (например, керосин) могут быть введены для регулирования вязкости при распылении. (1)

Оборудование для распределения вяжущего должно быть в состоянии поддерживать температуру вяжущего на желаемом уровне, обеспечивать циркуляцию вяжущего, чтобы избежать разделения резиновой крошки и базового асфальта, и равномерно распределять вяжущее. Для работы с некоторыми битумно-каучуковыми вяжущими требуются специальные насосы и форсунки. (1)

Для герметизации стружки или нанесения промежуточного слоя типичный расход битумно-каучуковой струи составляет 2,5 л/м 2 (0,55 галлона/ярд 2 ) до 3,2 л/м 2 (0,70 галлона/ярд 2 ) для SAM и 2,7 л/м 2 (0,7 30 06 ) 30 9 306 2 90 л/м 2 (0,80 галлона/ярд 2 ) для SAMI по сравнению с 1,6 л/м 2 (0,35 галлона/ярд 2 ) до 2,3 л/м 2 (0,59 0 галлона 3 2 ) для обычных противосколочных уплотнений. Типичные нормы внесения заполнителей находятся в диапазоне от 16 кг/м 2 (30 фунтов/ярд 2 ) до 22 кг/м 2 (40 фунтов/ярд 2 ) для SAM и от 8 кг/м 2 (15 фунтов/ярд 2 ) до 14 кг/м 2 (25 фунтов/ярд 2 ) для SAMI при обычном расходе от 11 кг/м 2 (20 фунтов/ярд 2 ) до 14 кг/м 2 (25 фунтов/ярд 2 ). (1) Как и во всех конструкциях с щелевым уплотнением, нанесение стружки должно следовать сразу за нанесением связующего для обеспечения надлежащей адгезии.

Для обеспечения надлежащего контроля качества связующего CRM необходимо тщательно контролировать размер частиц резиновой крошки, скорость добавления резиновой крошки, температуру смешивания, а также время смешивания и реакции.

Обеспечение качества щебнезащитного покрытия потребует тщательной проверки размера частиц и нормы внесения каменной крошки для обеспечения соответствия применимым спецификациям.

НЕРЕШЕННЫЕ ПРОБЛЕМЫ

Существует несколько нерешенных вопросов, связанных с использованием резиновой крошки в качестве модификатора асфальтового вяжущего в асфальтобетоне с использованием мокрого способа.

Хотя в настоящее время имеется лишь ограниченный объем данных о выбросах в атмосферу от асфальтовых заводов, производящих горячую смесь, содержащую CRM, до сих пор нет доказательств того, что использование асфальтобетонной смеси для дорожного покрытия, содержащей переработанную резиновую крошку, оказывает какое-либо повышенное воздействие на окружающую среду по сравнению с использованием выбросы от производства обычного асфальтобетонного покрытия. (10) Тем не менее, существует потребность в дополнительных исследованиях возможности вторичной переработки, а также вопросов охраны труда и техники безопасности при использовании асфальтобетонных смесей CRM. Некоторые из этих работ в настоящее время ведутся, и по мере поступления данных их следует включать в то, что уже известно об этих двух аспектах использования CRM в асфальтовых покрытиях.

Из-за колебаний характеристик асфальтобетонных смесей CRM в разных местах и/или климатических условиях необходимо более тщательно контролировать экспериментальные участки полей в различных климатических регионах по всей территории Соединенных Штатов, чтобы получить более надежные данные о характеристиках. Свойства вяжущего и смеси в этих различных регионах должны быть более точно определены и задокументированы. Записи о производительности этих тестовых секций, возможно, потребуется отслеживать в течение длительного периода времени, по крайней мере, 5 лет и, возможно, до 30 лет. (1)

Необходимы дополнительные исследования для определения свойств вяжущих, полученных мокрым способом. Требуемые свойства герметиков, промежуточных слоев и горячих битумных смесей, содержащих CRM, необходимо лучше определить с использованием либо существующих, либо новых разработанных методов испытаний.

ССЫЛКИ

-

Epps, Jon A.

Uses of Recycled Rubber Tires in Highways, NCHRP Synthesis of Highway Practice No. 198, Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994 г.

-

Харамия, Экубалали, Джо А. Кано и Рассел Н. Шнормайер. «Двадцатилетнее исследование асфальтобетонно-резиновых покрытий в городе Феникс, штат Аризона». Представлено на 70-м ежегодном собрании Совета по исследованиям в области транспорта, Вашингтон, округ Колумбия, январь 1991 г.

-

Харамия, Экубалали, Джо А. Кано и Рассел Н. Шнормайер. «Двадцатилетнее исследование асфальтобетонно-резиновых покрытий в городе Феникс, штат Аризона». Представлено на 70-м ежегодном собрании Совета по транспортным исследованиям, Вашингтон, округ Колумбия, 19 января.91.

-

Ван Кирк, Джек Л. «Опыт работы CalTrans с прорезиненным асфальтобетоном». Представлено на сессии по передаче технологии введения в прорезиненный асфальтобетон, Топика, Канзас, 23 января 1991 г.

-

Пейдж, Гейл К.

, Байрон Э. Рут и Рэнди К. Уэст. «Подход Флориды с использованием грунтовой резины для шин в асфальтобетонных смесях». Протокол исследования транспорта № 1339 , Совет по исследованиям транспорта, Вашингтон, округ Колумбия, 1992, стр. 16-22.

-

Parcells, W.H. Асфальтовая резина для мембраны, поглощающей напряжение, для замедления отражающего растрескивания. Заключительный отчет. Департамент транспорта Канзаса, Топика, штат Канзас, июнь 1989 г.

-

Терджен, Кертис М. «Использование изделий из асфальта и резины в Миннесоте». Представлено на Национальном семинаре по битумно-резиновым покрытиям, Канзас-Сити, Миссури, 30–31 октября 1989 г.

-

Эстахри, Синди К., Джо В. Баттон и Эммануэль Г. Фернандо. «Использование, доступность и рентабельность битумной резины в Техасе». Протокол транспортных исследований № 1339 , Совет по транспортным исследованиям, Вашингтон, округ Колумбия, 1992 г.

-

Сверинген, Дэвид Л.

, Ньютон С. Джексон и Кит В. Андерсон. Использование вторсырья в строительстве дорог. Департамент транспорта штата Вашингтон, отчет № WA-RD 252.1, Олимпия, Вашингтон, февраль 1992 г.

-

Эмери, Джон. «Оценка демонстрационных проектов модифицированного резиной асфальта». Представлено на 74-м ежегодном собрании Совета по исследованиям в области транспорта, Вашингтон, округ Колумбия, 19 января.95.

-

Руководство AASHTO по проектированию дорожных конструкций , Американская ассоциация государственных служащих, занимающихся вопросами автомобильных дорог и транспорта, Вашингтон, округ Колумбия, 1993 г.

-

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Отбор проб битумных смесей для дорожного покрытия», Обозначение AASHTO: T168-82, Часть II Испытания, 14-е издание, 1986 г.

-

Американское общество испытаний и материалов. Стандартная спецификация D2726-96, «Объемный удельный вес и плотность невпитывающих уплотненных битумных смесей», Ежегодный сборник стандартов ASTM , , том 04.

Learn more